汽车门内护板紧固孔钻孔机床的总体设计

杨春梅,李 静,马 岩

(东北林业大学 林业与木工机械工程技术中心,哈尔滨 150040)

0 引言

汽车工业是一个国家制造业发展水平的代表。作为发达国家(如美、日、德、意、法等)的支柱产业,汽车制造业在国民经济中占有至关重要的地位,其产值占国民生产总值的 3.5% 9%左右。汽车工业的飞速发展,使得人们对其提出了更多的个性化要求。客户不但在汽车产品的性能方面提出了更高的要求,而且对汽车外观和内部装饰环境也提出了更具有个性的要求。在国际车坛上,设计大战早已转战至内饰设计上[1]。

目前木材、木纤维复合材料、PP木粉板在汽车内饰件方面的应用,被世界各国重视,突出的特点是在满足质量的前提下,大大减轻了整车重量,提高车辆行驶的经济性。汽车车门的内护板是车内比较重要的部件,用于保护乘车人员的安全等,随着人们对汽车安全性的要求越来越高,车门内护板的材质也逐渐向pp木粉板(木塑材料)、高分子复合材料、木纤维复合材料转移,大大的提升了汽车的安全化程度,增加了产品的性价比[2]。

随着科学技术的不断发展,人们对汽车车门内护板的质量和工艺要求也在不断的提高。这就促进了内护板加工机械的进一步发展。因此,提高我国数控加工设备在汽车加工机械的比例,是提高内护板加工机械行业技术水平及整个汽车行业发展的需要[3]。

车门附件通过螺钉或者卡口连接到内护板上,因此在生产中,内护板钻孔是一道很重要的工序。加工紧固孔是车门生产机械化、自动化的一个难点[4]。传统的紧固孔钻孔机床完全采用人工操作,效率低,操作复杂,加工精度低,位置偏差较大,都不能满足高质量汽车车门内护板生产的要求。本文针对国内门内护板紧固孔钻孔机现状,设计了一种用于门内护板紧固孔加工的专业钻孔机床。

1 门内护板紧固孔钻孔加工的工艺流程及工作原理

1.1 门内护板紧固孔加工流程

汽车门内护板紧固孔的数量根据车门的种类各有不同,但是样式基本相同。数控门内护板紧固孔钻孔机的特点是在一次装夹的情况下,利用钻头完成所有紧固孔的加工。

根据汽车门内护板的结构特点,确定紧固孔的加工流程为:上料→手动定位→主轴向下进给→随动压紧→钻头切削→钻头退回→随动压紧松开→卸料。首先通过人工手动上料,用移动夹具和移动导轨以及工作台面进行三个方向的定位。然后再通过丝杠调整X,Y,Z方向的进给机构,确定紧固孔的具体位置和深度。最后主轴带动刀具开始工作,当运动到内护板表面时,安全压紧装置开始施压并压紧工件,钻头继续向下切削加工紧固孔。主轴的进给是通过踩动脚踏开关控制的。加工完成后,主轴退回零点,随动压紧装置松开后人工卸料,这样就完成了工件的加工。

1.2 机床的总体布局

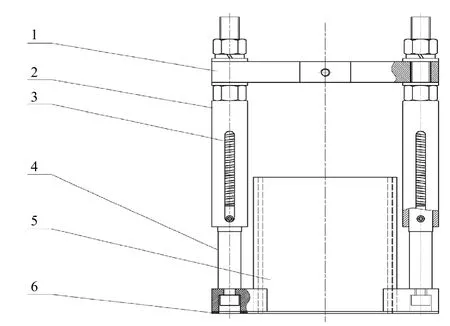

专用机床的布局根据工件特定工艺方案和运动方案确定,数控门内护板紧固孔钻孔机属于专用机床,根据内护板紧固孔的结构特点和加工流程,本机床采用立柱式的结构形式。机床的外形尺寸(长×宽×高)为2688mm×1335mm× 1760mm,主要由进给机构1、进给机构2、进给机构3、导轨、钣金总成、机架、主机(如图1所示)及相关电气系统组成。

图1 门内护板紧固孔钻孔机结构简图

1.3 紧固孔钻孔机的工作原理

门内护板紧固孔钻孔机以电主轴为动力驱动,通过外接空气压缩机9为气动元件提供动力,工作时电主轴通过花键轴带动套在其上的圆槽加工轴旋转,气缸推动花键套在电主轴的花键轴上滑动,通过行程开关实现对加工深度的控制。

内护板被放在模具上,模具放置在工作台面8上,用移动夹具实现固定。侧面通过铝型材轨道实现主轴z方向的定位;通过移动夹具实现主轴x方向的定位;主轴y方向为垂直布置的5台主机,可实现1至2扇内护板的加工;进给机构2可实现总机在主轴z方向左右移动,实现紧固孔主轴z方向的定位。工作时通过控制面板调整好工作状态,由脚踏开关7启动。机器机架5以槽钢为主要材料焊接而成,同时整个机身配以钢板和板金保证机器稳固以及外形的美观。

数控门内护板紧固孔钻孔机的主要技术参数:

最大钻孔直径:35mm

最大钻孔深度:70mm

最大工件加工长度:2340mm

最小工件加工长度:15mm

两垂直排钻最小中心距:190mm

两侧相邻两垂直排钻最大中心距:980mm

标尺边缘距排钻中心最大长度:185mm

排钻大钻头距工作台最小高度:65mm

排钻大钻头距工作台最大高度:175mm

轴数:15

主轴转速:2825r/min

安装功率:1.1kw

2 数控门内护板紧固孔钻孔机的总体设计

2.1 主运动系统与进给运动系统确定

汽车门内护板紧固孔加工机床包括主运动系统和进给运动系统两部分。主运动系统是由电主轴带动钻头实现的旋转切削运动。进给运动是由X、Y、Z 三个方向的往复直线运动组成。进给机构分为三组,功能基本相同,进给机构一有两个部件,均是由短丝杠单独驱动,进给机构二也有两个部件,是由一根长的两端旋向相反的丝杠驱动,进给机构三有一个部件,不做纵向运动,直接固定在机架上,如图 2所示。同时对两部分运动要有简单的控制包括启停控制和调速控制。

进给机构二、进给机构三与进给机构一结构大致相同,只在底座上有所不同。

2.2 主机部分的设计

主机部分包括主轴、安全压紧装置、导柱和接触块。当人工触动脚踏开关,主机接到一个进气的信号,主轴内的活塞就带动刀具向下运动。内护板的安全压紧装置用来压紧待加工的内护板,实现内护板的定位。该装置的设计中加入了安全罩5,主要用来保护操作人员,也可减少木屑的飞出,减少加工后的清理工作,如图3所示。

2.3 导轨的设计

图2 进给机构一

图3 安全压紧装置

导轨部分主要包括移动夹具,横向导轨,纵向导轨,导轨挡块,丝杠等,如图4所示。移动夹具和横向纵向导轨用来实现待加工的内护板的定位,由于内护板大小不同,加工的紧固孔的位置也有所不同,刀头的位置不易改变,所以夹具设计成移动式的,可根据实际情况,调整待加工内护板左右的位置。车门内护板紧固孔钻孔机还设计了纵向导轨,这样可以更直观的调整加工件的位置,精确确定紧固孔的位置,减少累积误差。通过微调丝杠一、二、三调整主轴的位置,以更加精确的确定紧固孔的位置。

3 机架结构设计

3.1 机架结构设计和模型建立

图4 导轨

在整个机床结构中,机架起着支撑工件和连接工作台、 立柱等关键零部件的作用。根据车门内护板紧固孔钻孔机床的总体布局可知,机床的所有重量都是机架来支撑的。为了满足机架的强度和刚度, 充分发挥材料的作用, 整个机架由方形热轧普通槽钢焊接而成。机架上端是由方形槽钢焊接而成的圈梁,同时焊接四根加强筋,支架由四根立柱通过四根方形槽钢焊接而成,立柱之间也焊接了加强筋来保证机架的强度和刚度,避免出现变形。采用焊接结构,生产周期短,出现缺陷可加焊接隔板和加强筋等补救。

机架材料为HT200(灰铸铁),对应的参数为弹性模量 E=1.18~1.26×105Mpa,泊松比 μ=0.3,密 度 ρ=7.0×10-9tonne/mm3, 利 用 SolidWorks基于特征的参数化造型功能,可建立该机架的精确模型(如图5所示)。

3.2 有限元仿真分析

首先根据选择的钻头和实际工作情况,确定钻头的进给力(轴向力)。

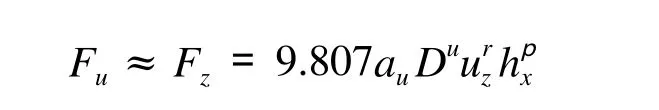

进给力(轴向力)Fu可按下式计算:

式中:au——与材料有关的实验参数;

D——钻头直径;

uz——每齿进给量;

hx——钻削深度;

u,r,p——实验指数,查表获得。根据实际情况和参数要求,可知:au=0.846,D= 10,uz= 0.25,hx= 45,u= 1.05,r= 0.3,p=0。

所以Fu= 9.807×0.846×101.05×450= 61.44N。

故机架模拟实际载荷压力F=G+5×Fu=3910+5×61.44=4217.2N。

然后通过solidworks和simulation软件对机架进行有限元分析。通常对于大体积和复杂形状的模型,采取实体网格划分作为单元类型;同时为了获得良好仿真分析精度,应该选择高品质的网格;并且网格化的自动过度功能处于打开状态,以便在网格划分时横梁与支架结合处等容易产生较大应力的部位形成较大的网络密度,而其余部位产生相对较小网格密度。这样不仅可有效提高仿真分析精度,而且也可以控制计算规模,节约仿真分析时间。网格化后机架有限元模型如图6,单元总数为1576,结点总数为3690,总求解时间为4s。

图5 机架模型

利用Simulation工具对机架模型进行应力和变形分析,得出应力分布云图(如图7所示)和位移分布云图(如图8所示),并将分析的结果以HTML的格式保存。从图7的应力分析图上可以看出,应力范围为2584.3~84888.4 ,从图8的位移分析图上可以看出,位移变形范围为1.00×10-3mm~7.385×10-3mm,由此可知机架的应力变化范围和位移变形都在安全范围内,故机架的设计合理。

图6 机架有限元网格模型

4 结论

本文通过对内护板紧固孔加工现状的分析,设计了汽车门内护板紧固孔钻孔专用机床,该设计具有以下优点:

1)能加工一定范围内的内护板,具有一定的柔性。

2)可两个人同时操作,实现在一次装夹的情况下完成两扇内护板的加工。缩短了加工时间,提高了工作效率。

3)结构设计简单合理、加工产品精度高、加工过程控制简单、尺寸形状精确。

4)在车门内护板的加工中形成了一种新技术,提升了我国汽车门机械的数字化和准确性程度,同时也为汽车机械的发展提供了新的思路。

图7 机架应力云图(N/m2)

图8 机架位移云图(mm)

[1] 付桂涛, 马掌法, 陈思宇. 竹木材料汽车内饰设计趋势及概念[J]. 包装工程, 2011, (04): 51-53.

[2] 王立影, 王芝斌, 卢兵兵, 李刚. 新技术在车门制造中的应用[J]. 现代制造工程, 2010, (6): 144-146.

[3] 马岩. 中国木材工业数控化的普及[J]. 木材工业, 2006, 3.

[4] 罗伟华. 先进板件连接技术在汽车制造中的应用[J]. 工艺材料, 2009, (4): 38-40.

- 制造业自动化的其它文章

- 基于PLC的分步断带保护装置设计