盾构滚刀布置方法分析与研究

赵雷刚,陈云节,刘发展

(武汉船用机械有限责任公司,武汉 430084)

盾构滚刀布置方法分析与研究

赵雷刚1,陈云节2,刘发展3

(武汉船用机械有限责任公司,武汉 430084)

盾构施工中直接与土体接触的刀盘,其上刀具的布置是否合理直接影响盾构施工的顺利进行和施工成本。从盾构滚刀布置的基本原则出发,指出盾构滚刀刀间距的确定方法,利用等磨损原则分析盾构滚刀布置不同半径上每条轨迹应布置的刀具数量,阐述刀具布置合理性的验证方法,利用实例验证了利用该方法布置盾构滚刀的合理性。

盾构;滚刀布置;刀间距;受力平衡

作为盾构施工中直接与土体接触的刀盘,其上刀具的布置直接影响盾构施工的成败,同时也是降低盾构掘进成本的关键技术之一。特别是在硬岩掘进中破岩滚刀的布置,其布置的合理性直接影响破岩效果。在刀具布置中对刀盘性能影响最为关键的参数分别是刀间距和相位角,合理的刀间距是保证掘进机全断面切削的必要条件,也是保证滚刀寿命的重要参数,而合理的相位角不仅是平衡刀盘受力的关键参数,同时对刀具切削破岩也有重要的作用。

1 盾构滚刀布置原则

盾构滚刀布置和数量调整应从以下几个方面考虑[1,2]。

(1)刀间距合理原则。合理的滚刀间距布置应使相邻滚刀之间的岩石能完全被滚刀破碎,即相邻滚刀的破碎槽能够相交。由于破碎槽大小与滚刀尺寸、岩石性质、推力或切深有关,故刀间距也与以上因素相关。根据滚刀破岩试验结果,一般岩石强度(总硬度)越高,刀间距应越小。根据经验,对于17″滚刀,硬岩中最大刀间距一般不宜超过90mm。

(2)刀具均衡磨损原则。理想的刀具布置是在满足破岩条件下(刀具破岩圈应覆盖开挖面,不留凸起岩脊圈),应尽可能使各刀位刀具的磨损量处于均衡状态,即“等磨损布刀”原则。但由于受最大刀间距的限制,越靠近刀盘中心,旋转半径越小,刀具磨损也越小。故只有旋转半径大于一定值以外的刀盘区域才能实现“等磨损布刀”。

(3)刀盘受力平衡原则。刀盘上各刀具水平切削分力(垂直于刀盘轴心线)的合力称为不平衡力。设计上不平衡力尽可能小,一般不平衡力与推力之比应小于1%。不平衡力太大,掘进过程易产生刀盘振动,对刀盘主轴承受力不利。降低不平衡力的有效措施是尽可能采用对称布置刀具。

2 滚刀刀间距的确定

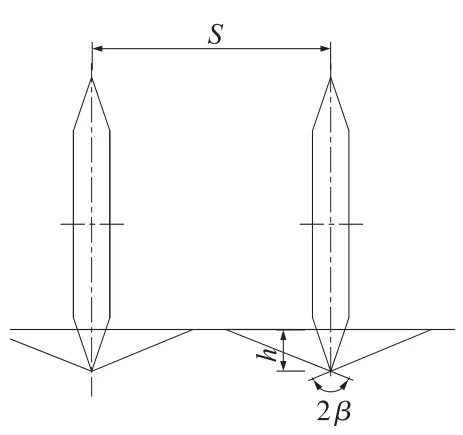

刀间距是滚刀破碎岩石的重要工作参数。最优刀间距S的确定与岩石的物理性质和滚刀的切割深度h有关,如图1所示。

盾构滚刀在对岩石进行破岩过程中,根据滚刀破岩体积相交程度,可分为破岩区域不相交、破岩区域刚好相交和破岩区域相交,如图2~图4所示。

图1 刀间距与切深

图2 破岩区域不相交

图3所示的是临界刀间距布置情况,记作临界刀间距S0

式中,B为滚刀刀刃顶部宽度;h为滚刀切割深度;β为岩石破碎半角,取值如表1所示。

图3 破岩区域刚好相交

图4 破岩区域相交

表1 一些岩石的自然破碎角

从式(1)可知临界刀间距与滚刀切割深度和岩石的性质(破碎角)有关,在实际应用中,同一台盾构机的刀间距不变,主要通过改变刀盘的推力来适应不同的地质条件。盾构机滚刀刀间距设计应满足S<S[3]。0

3 盾构滚刀的布置方法

盾构滚刀在复合盾构刀盘上的布置一般分为3个区域,中心区、正面区和边缘区。3个区域的刀具在掘进过程中所起作用不完全相同,刀具布置特点也有区别,但都遵循盾构刀具的布置原则。

3.1 基于等磨损原则的滚刀数量的确定

根据盾构刀具布置的原则,盾构刀具的布置应满足“等磨损原则”,即整个刀盘刀具在每个切削轨迹上磨损量都一致。盾构刀具数量应根据刀具的磨损系数和掘进系数确定[4]。

(1)刀具磨损系数

刀具的磨损量受施工法、土质、掘进距离、刀具形状、刀具材质、推进速度、刀盘转速等因素影响。盾构滚刀的磨损量可以由如下公式计算:[5,6]

式中,δ为磨损量,mm;K为磨耗系数,mm/km;r为盾构刀具分布半径,m;nd为刀盘转动速度,r/min;L为掘进距离,m;v为掘进速度,cm/min。

刀具的实际磨耗系数可参考日本公司施工实际推算

式中,Kn为1条轨迹配置n把刀具的磨耗系数; K=2K*为1条轨迹配置1把滚刀的磨耗系数[6]。

K*是根据日本公司盾构施工实践得到(表2)[7]。

将式(2)代入式(1),即可预测刀具的磨损量

其中μ=r/n0.333,c1=πKLnd/5v。对于给定的某种地质状况,c1是常数。定义μ为不同半径上不同刀具的“磨损系数”,即刀具在给定掘进距离L时磨损量的影响因子[6]。从磨损系数公式可以看出,当给定临界磨损系数后则可得出刀具数量和安装半径的关系曲线(图5)。

表2 土压平衡式盾构机磨耗系数 ×10-3mm/km

图5 磨损系数

(2)刀具掘进系数

对式(1)进行变换得到

引入[δ]代替δ,[δ]为限定磨损量,并考虑n把切削刀时的磨耗系数Kn的修正作用,得到刀具的许用掘进距离[L]的计算公式

对于某一确定地质状况,c2是常数。定义ε为不同半径上不同刀具的“掘进系数”,即刀具在允许磨损寿命下的掘进距离影响因子,其 με=1,所以 ε= n0.333/r[6],当给定临界掘进系数则可得出刀具数量和安装半径的关系曲线(图6)。

图6 掘进系数曲线

(3)不同切削半径滚刀数量确定

当给定刀具的限定磨损量、施工要求以及掘进参数时,就可以得到相适应的临界磨损系数和临界掘进系数。以刀具安装半径为横坐标,以磨损系数或者掘进系数为纵坐标,得到磨损系数图和掘进系数图,通过磨损系数图和掘进系数图可以确定出不同切削半径上满足刀具磨损等寿命原则时所需要的最少刀具数量。

3.2 盾构滚刀布置曲线

刀具在刀盘上的布置方法主要有阿基米德螺旋线布置法和同心圆布置法。为保证全断面开挖,目前主要采用阿基米德螺旋线布置法,刀具分散对称布置在与螺旋线相交的辐条两侧,以满足盾构机正、反两个方向回转的要求,从而达到布局、结构和负载的最优设计。

(1)阿基米德螺旋线布置法

阿基米德螺旋线定义为:动点P沿射线OP以等速率运动的同时,射线OP绕O点等角速度旋转,动点P滑过的轨迹即为阿基米德螺线,极坐标的描述为

ρ=ρ0+α(θ-θ0) (7)

式中,ρ为极轴;ρ0为极轴初值;α为常系数;θ为极角,(°);θ0为初始相位角,(°)。

螺距Δρ=2πα,在极坐标中如图7所示。

图7 阿基米德螺线示意

(2)盾构滚刀单螺旋布置

根据等磨损原则确定的刀具数量,当切削半径小于R1(R1为图5和图6中临界状态下不同数量刀具的分布半径,其值取图5和图6中同刀具数量曲线下刀具安装半径大的值)的区域,在此区域每一回转半径上只需配置1把刀具即可。

盾构在根据所通过的大体地质情况及用户需求确定刀盘基本结构参数和刀具几何尺寸后,即可得到螺旋曲线布置的基本计算输入条件[8],螺旋线布置曲线参数包括:盾构机外径d1,刀盘切削外径d2,内圈辐条数目mn,外圈辐条数目mw,中心刀长度d3,滚刀刀头宽度b1。

盾构滚刀的数量(盾构单方向回转所需的刀具数量)的计算方法为

对式(8)的计算结果取整后为N0把,主切削刀与中心刀重叠量c为

则阿基米德螺线极轴初始值为

由于内圈采用mn根辐条布置,所以在一个圆周范围内,mn把宽度为b1的主切削刀所需的最小螺线间距为Δρ=mnb1,得到α=Δρ/2π,代入式(7)就可得到刀具的单螺旋线布置曲线方程。

(3)盾构滚刀双(多)螺旋布置

根据等磨损原则,沿刀盘径向当半径大于R1时,每一切削轨迹布置1把或多把刀具,因而采用双螺旋或多螺旋进行刀具布置[9]。

盾构刀具布置过程中必须考虑盾构受力平衡原则,即刀具对称布置,所以采用多螺旋布置时,各螺旋的初始相位

其中n为螺旋数。其他参数与单螺旋计算相同,每条螺旋螺距大小相等,曲线旋转方向一致,图8为阿基米德三螺旋线示意。

图8 阿基米德三螺旋线示意

4 刀盘受力平衡计算

在对盾构刀具进行布置时,应使盾构刀盘受力平衡,即刀盘不平衡力与推力之比应小于1%。

4.1 切削力综合模型(CSM模型)

目前,对滚刀破岩性能预测模型应用最多的是科罗拉多矿业学院模型(CSM模型)[10],即

式中,Ft为滚刀所受合力;R为滚刀半径;T为滚刀刀尖宽度;ψ为刀尖分布系数;φ为滚刀刀刃与岩石接触角;σc为岩石单轴抗压强度;σt为岩石抗拉强度; C为无量纲系数,C≈2.12。

4.2 刀盘推力

刀盘推力指推动刀具破岩所需的合力,不包括客服盾构前进的各种摩擦力和土舱土压产生的反推力。刀盘推力由每个滚刀的垂直(法向)推力沿盾构机轴线法向的分力叠加而得

式中,Fp为刀盘推力;Fni为第i个刀具的垂直(法向)推力;βi为第i个刀具法线与盾构轴线的夹角;N为刀盘上的刀具数量。

4.3 刀盘不平衡力计算

刀盘不平衡力指个刀具水平(切向)切削力和垂直(法向)推力在刀盘平面上形成的合力,不平衡力大时容易引起刀盘旋转时产生偏心和振动,对主轴承寿命产生不利影响,此力越小越好。

式中,θi为第i个刀具的分布角度;Fu为刀盘总的不平衡力;Fx为x轴方向的不平衡力;Fy为y轴方向的不平衡力;Fri为第i个刀具的水平(切向)切削力。

5 实例计算

以某城市地铁2号线地铁隧道盾构施工选型作为计算实例。该标段经过黏土、含碎石黏土、石英砂岩、砂岩等地层,根据盾构用户的要求,此盾构机需为复合式,既能在软土中进行施工,同时也能兼顾硬岩的掘进。基于用户的需求及地质条件,在此设计该复合盾构在软土中掘进时采用先行刀,当遇到硬岩时先行刀更换为滚刀。

刀具条件:滚刀材质为E-5,半径为216mm,刀尖宽度为12mm,刀具限定磨损量[δ]通常允许值定在10~20mm,在此取15mm,刀盘6根主辐条用于布置滚刀。

施工条件:掘进速度v=3.0cm/min,刀盘回转速度nd=1.6r/min,切深h=15mm,刀盘工程要求换刀距离L≥2000m。

5.1 滚刀刀间距

根据地质条件和公式(1)计算得滚刀的临界刀间距为

在此取岩石的破碎角为136°。为了使滚刀能够更合理地破岩,取滚刀刀间距(中心滚刀除外)为80mm,中心滚刀和边缘滚刀刀间距为84mm。

5.2 滚刀数量及分布确定

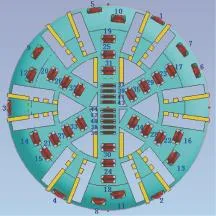

由于地质中含有岩石及粗砂层,根据表选用在砂层中能安全掘进的E-5材质的最大磨耗系数35μm· km-1,根据等磨损量原则,结合地质参数,并考虑安全系数、临界磨损系数及临界掘进系数,得到刀盘上不同半径区域r下的滚刀刀具数量如表3所示。滚刀(中心滚刀除外)采用三螺旋分布,所确定的刀盘滚刀布置如图9所示。

表3 不同半径区域r下的滚刀刀具数量 把

图9 刀盘滚刀布置

5.3 刀盘受力平衡分析

根据刀具切削力综合模型CSM模型计算得单个滚刀的垂直力Fn和水平切削力Fr如图10所示。

图10 滚刀垂直力Fn和水平切削力Fr

计算得刀盘推力为

不平衡力Fu=53.46kN。

刀盘不平衡力与推力之比为0.67%。

因此,滚刀的布置能够满足盾构刀盘受力平衡。

6 结论

(1)提出了复合盾构刀具布置的基本原则,包括合理的滚刀间距、刀具掘进过程中的等磨损原则及刀具布置要使刀盘受力平衡。

(2)分析了滚刀刀间距的确定方法,利用等磨损原理确定了盾构滚刀的数量及布置方法,提出利用刀盘受力平衡对刀具布置进行验证。

(3)通过实例验证了通过所述方法布置复合盾构滚刀的合理性。

[1] 张厚美.盾构隧道的理论研究与施工实践[M].北京:中国建筑工业出版社,2010.

[2] 周喜温.土压平衡式复合盾构刀盘的刀具优化配置研究[D].长沙:中南大学,2010.

[3] 屠昌锋.盾构机盘形滚刀垂直力和侧向力预测模型研究[D].长沙:中南大学,2009.

[4] 裴瑞英.盾构机刀具磨损与布局问题分析研究[D].天津:天津大学,2009.

[5] 胡显鹏.刀具磨损[M].北京:北京交通大学出版社,2006.

[6] 王瑶,杨新安.复合地层大直径盾构刀盘刀具磨损分析[J].交通科技与经济,2009(6):80 -82.

[7] JSCE 2007 Tunnel Engineering Committee. STANDARD SPECIFICATIONSFORTUNNELING-2006:ShieldTunnels[S]. Japan:JapanSocietyofCivilEngineers,2007.

[8] 蒲毅,刘建琴.土压平衡盾构机刀盘刀具布置方法研究[J].机械工程学报,2010(8):18 -26.

[9] 夏毅敏,周喜温.某型土压平衡盾构刀盘布刀规律研究[J].湘潭大学自然科学学报,2009(4):92 -96.

[10]JamalRostami1,LeventOzdemir1,BjornNilson.Comparisonbetween CSMandNTHhardrockTBMperformancepredictionmodels[M]. ISDT,LASVEGASNV,1996.

Analysis and Research on the Arrangement of Disk Cutter of Shield Machine

ZHAO Lei-gang1, CHEN Yun-jie2, LIU Fa-zhan3

(Wuhan Marine Machinery Plant Co. , Ltd. , Wuhan 430084, China)

In a shield machine,the disk cutter in cutter head which always directly contacts with the soil should be reasonably arranged,because the rationality of disk cutter arrangement will have direct impact on the machine performance and the construction cost.Based on the basic principles of disk cutter arrangement of shield machine,the paper proposes the design mode of cutter spacing,analyzes the compute method of cutter quantity in each track of different radius under the equal-wear principle of cutter,expounds the verification method of disk cutter arrangement,and verifies the rationality of disk cutter arrangement of shield machine by this method in combination with actual case.

shield;disk cutter arrangement;cutter spacing;force balance

U455.43

A

1004 -2954(2012)11 -0084 -05

2012 -04 -03

赵雷刚(1980—),男,工学博士,E-mail:zhaoleigang@ 126.com。