常用螺钉连接防松措施的机理分析与实验研究

那晶晶,贾彦辉

(河北远东通信系统工程有限公司,河北 石家庄 050081)

随着科学技术的发展和时代的进步,机载卫星通信越来越受到军事通信领域的关注,作为机载通信系统收发终端的机载天线应用也越来越广。在一套完整的机载天线设备中,由少则几十个,多则数百上千个零件组成,而这些零件几乎无一例外的都是采用螺钉连接起来,进而装配成一套完整的天线设备,达到既定的设计目标。

螺钉的连接机理导致其在后续使用过程中存在返松甚至脱落的隐患,加之机载天线在飞机飞行中承受的高强度振动,使得螺钉返松甚至脱落的隐患大增。螺钉一旦出现返松将直接加速其脱落的时间,使天线的机械强度下降、故障、甚至失效。机载天线的失效或坠落对飞机的安全会造成巨大影响,严重时可能造成不可想象的后果。

1 常用防松措施概述

天线装配过程中,螺钉连接均采用了防松措施,避免天线在振动试验和后续的使用中发生螺钉脱落现象。目前螺钉的防脱措施主要有两种,一是传统的物理防松,即在螺钉与零件之间增加垫圈,常用的是弹簧垫圈,二是化学防松方法,即在安装螺钉时在其表面涂抹一定量的防松胶,该方法的防松效果与防松胶的性能有直接的关系。

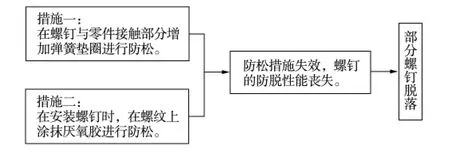

螺钉发生返松或脱落的原因是防脱措施的失效,螺钉脱落的原因分析如图1所示。

图1 螺钉脱落的原因分析

2 常用防松措施的机理分析

通针上述常用的防松措施,其防松机理各不相同,各有优劣。

2.1 弹簧垫圈防松

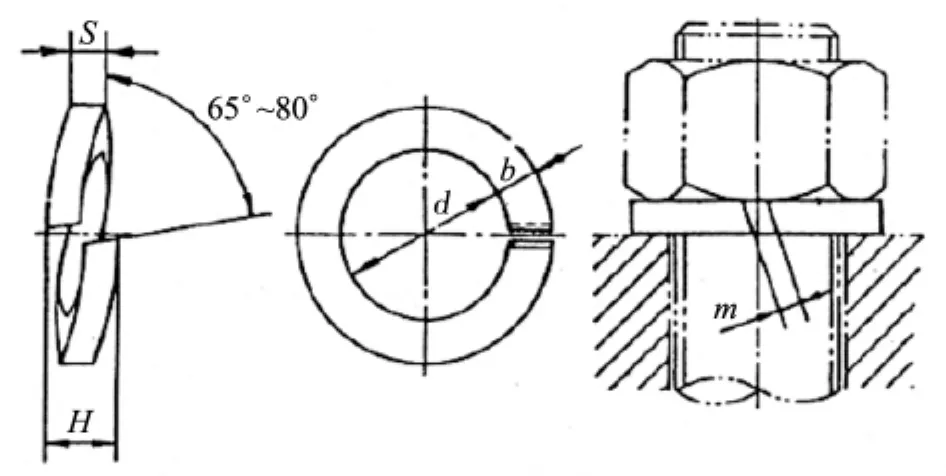

传统紧固方式中的弹簧垫圈是一个弹性元件,具有一定的弹性、耐疲劳强度和弹性极限,如图2所示。当一个锁紧紧固系统处于高强度的周期性振动过程中,内外螺纹件会产生周期的拉伸和压缩,使得内外螺纹件之间会产生周期性的间隙和应力。弹簧垫圈作为弹性元件可以利用其固有的弹性,补偿和消除这种周期性产生的间隙和应力。但是弹簧垫圈自身存在一定的应变极限、疲劳极限和弹性极限,当振动的频率和强度超过其应变极限时,其防松效能会马上失效。弹簧垫圈的防松效能保持时间较短,容易失效,导致螺钉脱落。

此外在沉头螺钉的使用中,由于沉头螺钉本身的结构因素,无法通过增加弹簧垫圈来达到防松的效果,如图3所示,因而通过增加垫圈的防松措施具有一定的使用局限性。

图2 弹簧垫圈防松示意图

图3 沉头螺钉安装示意图

传统的弹簧垫圈防松在现有的结构条件下,很难有进一步改进的措施。

2.2 厌氧胶防松

厌氧胶,又称螺纹锁固胶,是利用氧(即氧气)对自由基的阻聚原理制成的单组份密封粘和剂,既可用于粘接又可用于密封。如图4所示。当涂胶面与空气隔绝并在催化的情况下便能在室温快速聚合而固化。厌氧胶的组成成分比较复杂,以不饱和单体为主要组成成分,因其具有独特的厌氧固化特性,可应用于锁紧、密封、固持、粘接、堵漏等方面。

金属螺钉受冲击振动作用很容易产生松动或脱落,传统的机械锁固方法(如弹簧垫圈防松)效果不够理想,并且在装配过程中还需增加多个垫圈,安装工序略显繁琐。相比下,化学锁固方法(厌氧胶防松)操作比较简便,防松效果在一定条件下明显得到提升。目前常用的化学锁固方法主要是在螺钉的表面涂抹一定量的防松胶,固化后会在螺纹的间隙中形成一种塑性胶膜,使螺钉锁紧不会松动。使用不同的防松胶,其防松效果也各不相同。目前常用的防松胶主要有以下两种类型:

(1)低强度防松胶:以乐泰222型厌氧胶为例,可以使用在大部分的金属表面,具有一定的防松能力,拆卸方便。但是该类型防松胶具有很大的应用局限性,主要用于小型号螺钉的防松(小于M6及以下),且低强度,触变性粘度,平均承受扭矩在4Nm左右,在正常使用过程中可以明显提高螺钉的防松性能,但是无法满足高强度的振动试验。当该类型防松胶用于M8及以上的螺钉时,其防松效果不明显。

(2)高强度防松胶:该类型的防松胶的可以在一定程度上大大提高螺钉的高强度振动试验过程中的防松性能,但是该类型防松胶同样具有很大的应用局限性,其固化后形成的塑性胶膜为永久性的,拆卸时需要采用局部加热等方式拆卸,属于破坏性拆卸,及其不利于后续的维护工作。

化学防松方法操作简单,其防松效果主要取决于防松胶的性能。目前常用防松胶在一定程度可以减缓螺钉的返松过程,延长螺钉的防松时间,但是无法从根本上解决螺钉的返松脱落现象。

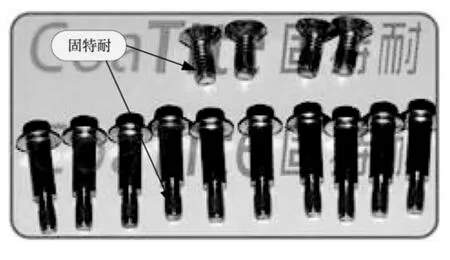

2.2 固特耐防松

固特耐防松技术是在螺钉(外螺纹)表面预先图上一层高弹性、高强度的多元高分子聚合物统称为“固特耐防松胶”。如图5所示。这种防松胶具有很好且持久的弹性和机械强度,当其被内外螺纹压缩后,就会在内外螺纹的周向产生强大的摩擦力,该摩擦力称之为“预置扭矩”,预置扭矩在整个紧固系统中建立一个衰退阀值,该衰退阀值是衡量紧固系统发生返松现象的临界力矩,当综合外力未能超过该衰退阀值时,紧固系统将会始终保持原来的稳定状态,而当综合外力一旦超过该衰退阀值,紧固系统就会出现返松,螺钉脱落等现象。

图4 厌氧胶防松示意图

图5 电弹簧垫圈防松示意图

同时,固特耐防松胶是一种多元高分子聚合物,其疲劳极限高于钢,可以抵御高加速度、长时间的高强度振动,有效的提供防松效能,而且保持的更长久。

3 防松性能试验

针对上述的弹簧垫圈防松措施和固特耐防松措施,进行了相应的防松性能的振动试验验证。

3.1 试验依据

冲击试验:按GJB150.18《军用装备实验室环境试验方法 第16部分:冲击试验》;振动试验:按GJB150.16《军用装备实验室环境试验方法 第16部分:振动试验》;

3.2 试验抽样

结合机载A-E型平板天线的结构特性以及包络边界的位置特点,建立预估包络尺寸的数学模型。

为了充分对比弹簧垫圈和固特耐防松胶的防脱性能,合理考虑螺钉的种类和数量,选定四组:

· 固特耐防脱螺钉M4×35:4个;GB/T70.1内六角螺栓M4×35:4个;

· 固特耐防脱螺钉M5×16:4个;GB/T70.1内六角螺栓M5×16:4个;

· 固特耐防脱螺钉M6×25:4个;GB/T70.1内六角螺栓M6×25:4个;

· 固特耐防脱螺钉M8×30:4个;GB/T70.1内六角螺栓M8×30:4个;

3.3 弹试验条件与方法

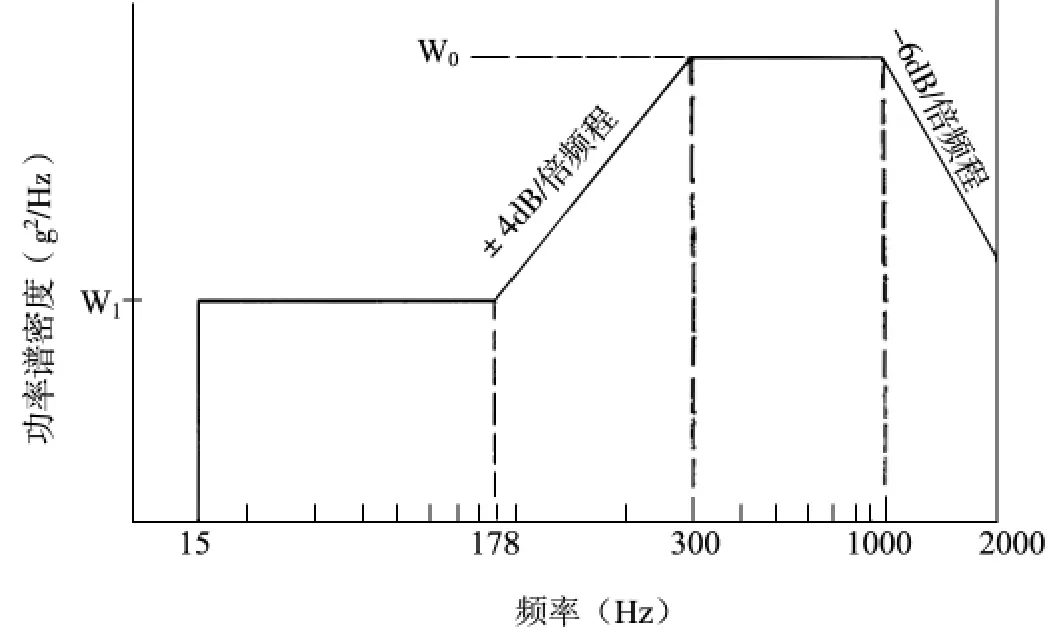

试验条件按 GJB150.16-1986中2.3.5款执行,振动功率谱按图6执行,W1=0.01。

图6 振动功率谱曲线

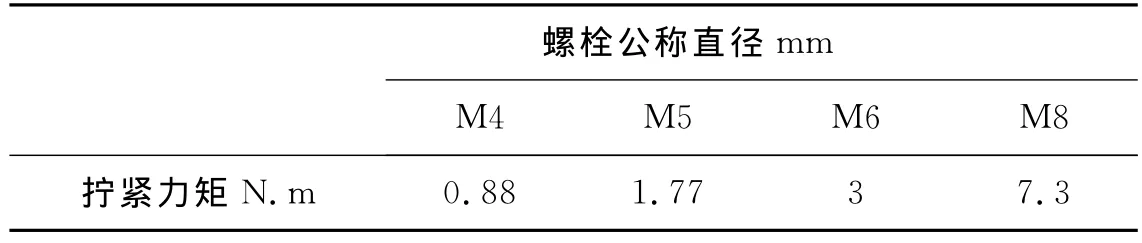

振动试验具体要求如下:试验前检查紧固件的安装情况,螺栓的拧紧力矩要达到一定的数值,如表1所示。

表1 螺钉初始拧紧力矩

检查后,在振动台上固定好,开始振动;

振动采用随机振动,振动强度按图6中振动谱的规定,每轴向振动60min,完成三个轴向为一个振动周期。

每个振动周期完成后检查紧固件的拧紧力矩,是否有变化。

3.4 试验过程与试验数据

振动试验如图7所示。初始状态时螺钉的状态数据如表2所示。

图7 振动实验过程

表2 初始状态螺钉的拧紧力矩

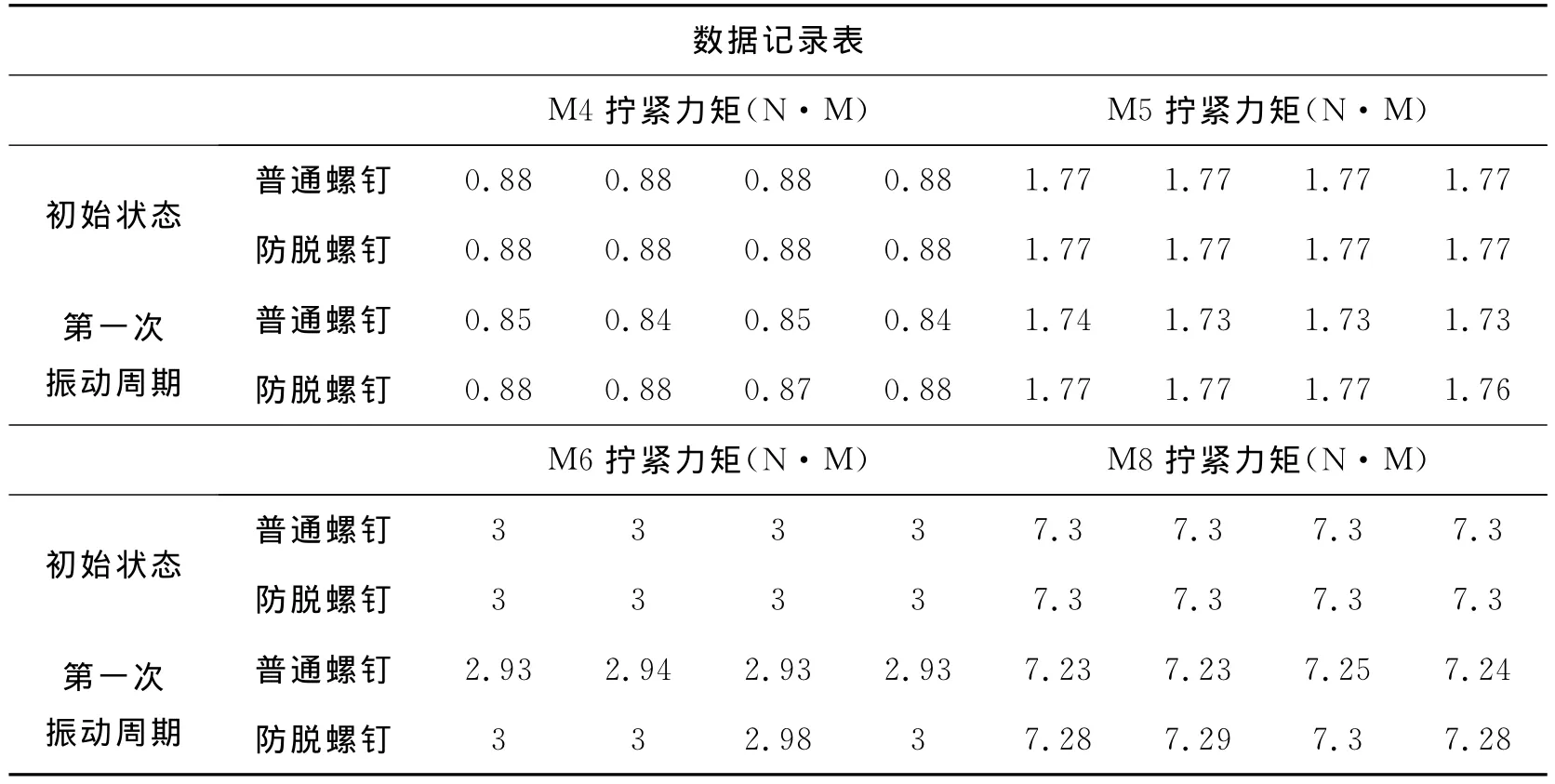

第一个振动周期完成之后螺钉的测量数据如表3所示。第一个振动周期完成之后经过测量各个螺钉的拧紧力矩,发现普通螺钉的拧紧力矩均有略微的不同程度的减小,大约为0.02~0.06N·m。相较于普通螺钉,“固特耐”防脱螺钉的拧紧力矩基本没有发生变化。

表3 第一个振动周期后螺钉的拧紧力矩

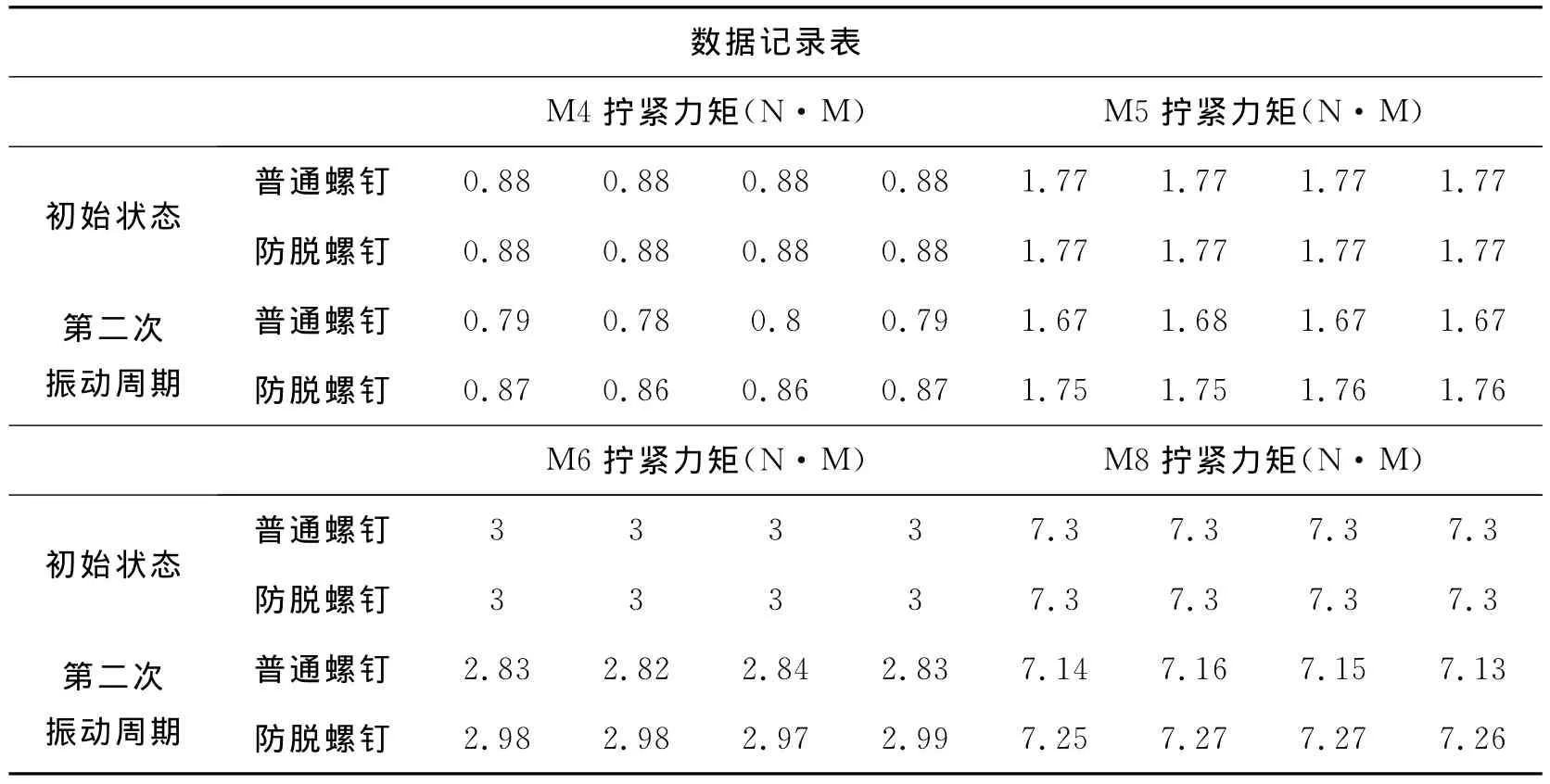

第二个振动周期完成之后的测量数据如表4所示。

表4 第二个振动周期后螺钉的拧紧力矩

第二个振动周期完成之后再次对各个螺钉的拧紧力矩进行测量,发现普通螺钉的拧紧力矩均进一步不同程度的减小,与初始时拧紧力矩相比大约减少为0.08~0.17N·m,与第一个振动周期完成时的拧紧力矩相比大约减少为0.06~0.11N·m。相较于普通螺钉,“固特耐”防脱螺钉的拧紧力矩开始有稍微的减小,大约减少为0.01~0.02N·m。

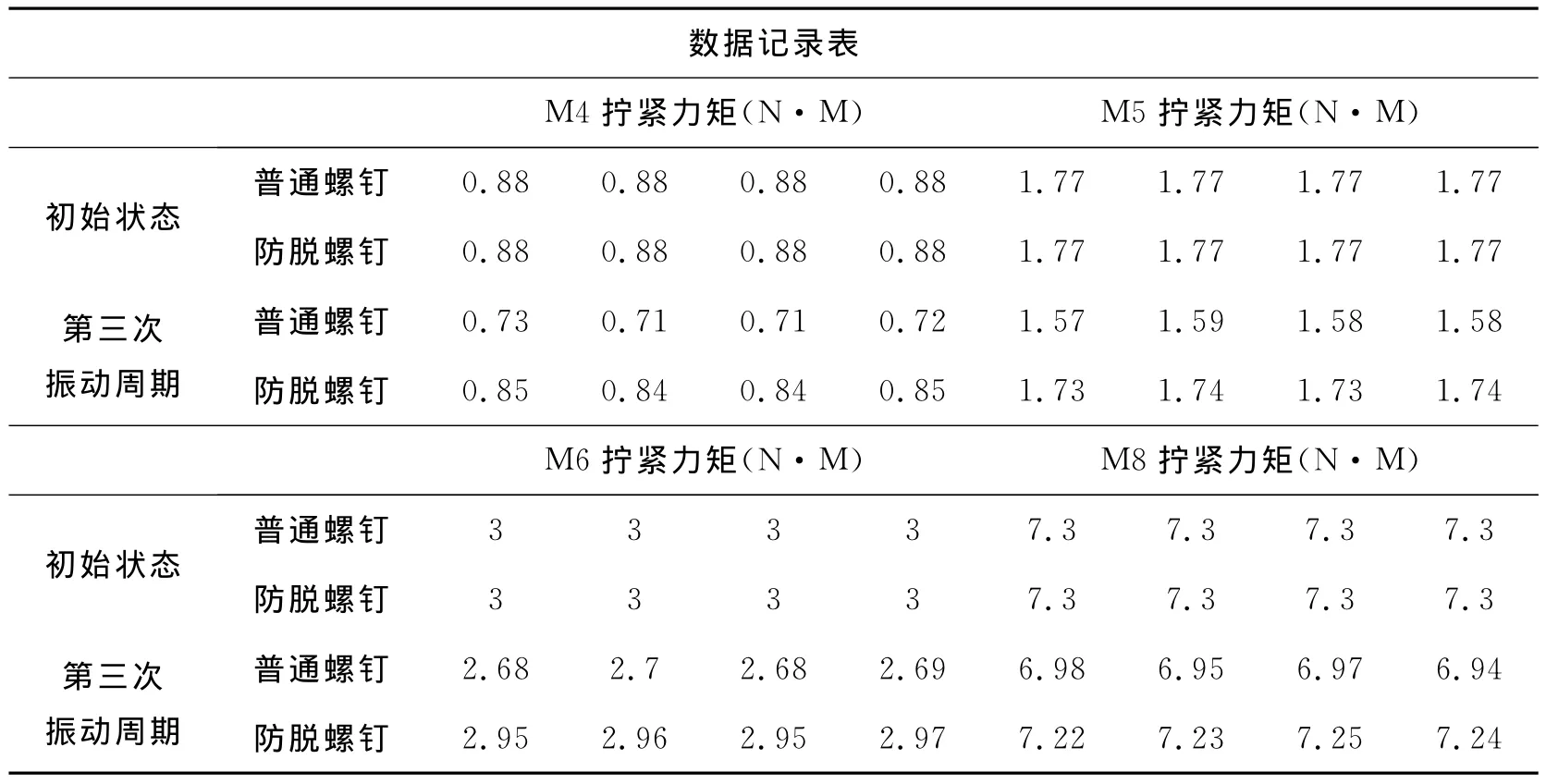

第三个振动周期完成之后的测量数据如表5所示。第三个振动周期完成之后继续对各个螺钉的拧紧力矩进行测量,发现普通螺钉的拧紧力矩减小的程度不断增大,与初始拧紧力矩相比大约减少为0.17~0.36N·m,与第二个振动周期完成时的拧紧力矩相比大约减少为0.06~0.21N·m。相较于普通螺钉,“固特耐”防脱螺钉的拧紧力矩进一步减小,但较小量十分有限,与初始拧紧力矩相比大约减少为0.03~0.08N·m,与第二个振动周期完成时的拧紧力矩相比大约减少为0.02~0.06N·m。

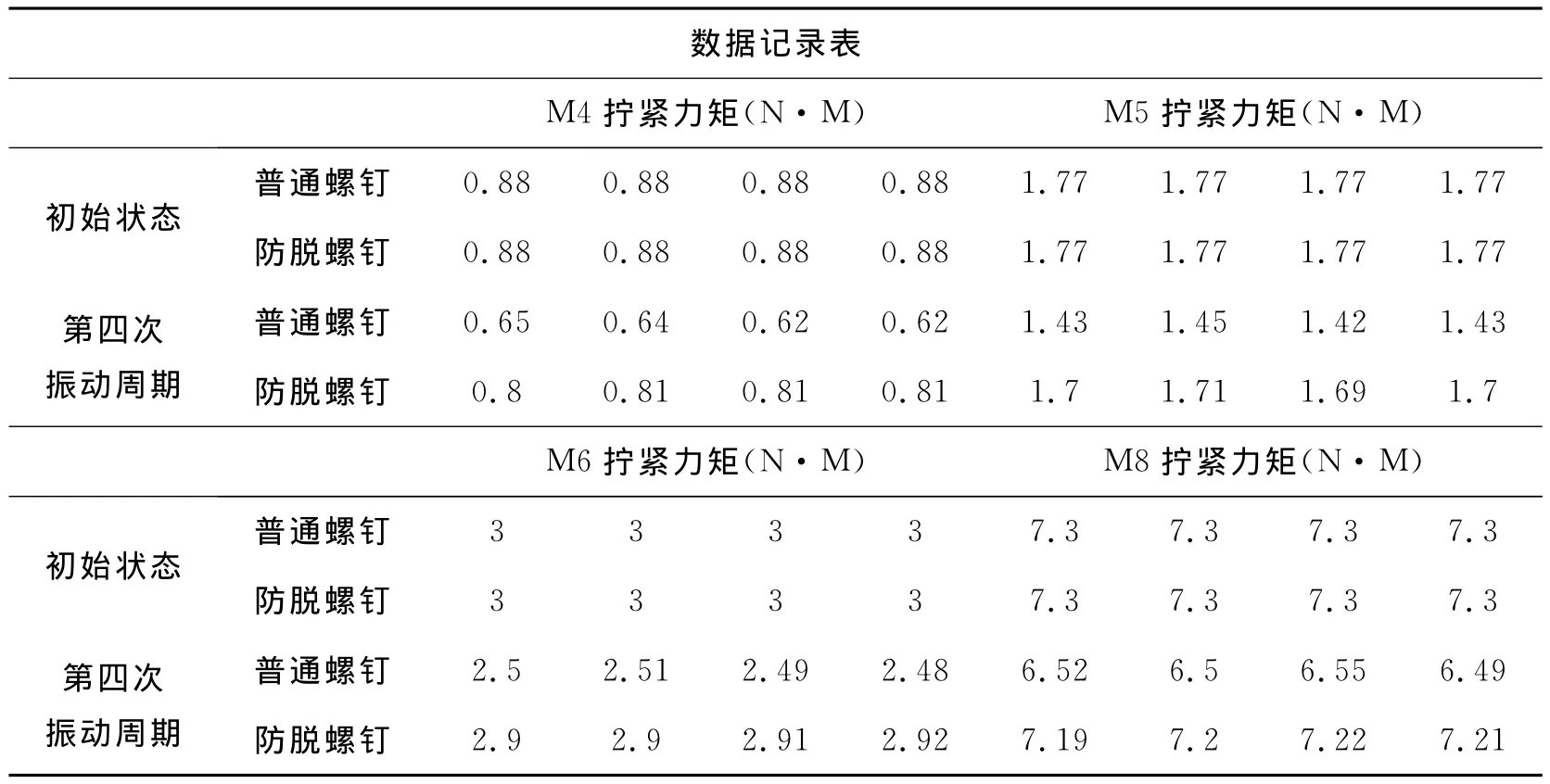

第四个振动周期完成之后的测量数据如表6所示。

表5 第三个振动周期后螺钉的拧紧力矩

表6 第四个振动周期后螺钉的拧紧力矩

第四个振动周期完成之后对各个螺钉的拧紧力矩进行测量,发现普通螺钉的拧紧力矩与初始拧紧力矩相比大约减少为0.26~0.81N·m,与第二个振动周期完成时的拧紧力矩相比大约减少为0.07~0.46N·m。相较于普通螺钉,“固特耐”防脱螺钉的拧紧力矩进一步减小,但较小量十分有限,与初始拧紧力矩相比大约减少为0.07~0.10N·m,与第三个振动周期完成时的拧紧力矩相比大约减少为0.02~0.06N·m。

综上,对振动试验所进行的四个振动周期进行分析,试验数据记录如表7所示。

3.5 试验结论

固特耐防脱螺钉的防脱性能明显优于普通螺钉。在四个振动周期之后,四种普通螺钉(M4、M5、M6和M8)的拧紧力矩分别减小了0.26N·m、0.35N·m、0.52N·m和0.81N·m,相比于初始拧紧力矩降低幅度分别达到了29.5%、19.8%、17.3%和11.1%。而相同条件下四种固特耐防脱螺钉(M4、M5、M6和 M8)的拧紧力矩分别减小了0.08N·m、0.08N·m、0.10N·m和0.11N·m,相比于初始拧紧力矩降低幅度分别达到了9%、4.5%、3.3%和1.5%。

振动试验过程中,相邻两个振动周期之间螺钉拧紧力矩的减小幅度不断增大。普通螺钉拧紧力矩在相邻振动周期之间的相对减少量分别为0.02~0.06N·m、0.06~0.11N·m、0.06~0.21N·m和0.07~0.46N·m。由此可知随着振动时间的累积,螺钉的拧紧力矩会进一步减小,而且随着螺钉拧紧力矩的减小,在相邻两个振动周期之间螺钉拧紧力矩的相对减少量会越来越大。

表7 振动过程中螺钉的拧紧力矩

螺钉的防脱性能与螺钉的大小和螺钉拧紧力矩的大小有直接关系。同样的四个振动周期,M4的普通螺钉和防脱螺钉的拧紧力矩相对于各自的初始拧紧力矩分别减少了29.5%和9%,而M8的普通螺钉和防脱螺钉的拧紧力矩的减小幅度为11.1%和1.5%。

4 总结

考虑到螺钉所用于的工况环境、所承受的负载情况不同,其振动情况也不尽相同。所以该振动试验只是其中一个方面入手,比较振动过程中普通螺钉与固特耐防脱螺钉的拧紧力矩的变化趋势,进而定性得知固特耐防脱螺钉的防脱性能优于普通螺钉。

该固特耐防脱螺钉的防脱性能相比与普通螺钉而言具明显的优势,同时操作简单方便,拥有巨大的应用前景。同时该类型螺钉的价格相比于普通螺钉的成本也比较高,一般是普通螺钉的3~8倍左右,可能会成为其大范围推广的一个限制因素。

[1] 吴凤高.天线座结构设计[M].西安:西北电讯工程学院出版社,1986.

[2] 彭文生.机械设计[M].武汉:华中理工大学出版社,1996.

[3] 胡志强.随机振动试验应用技术[M].中国计量出版社,1996.

[4] 张黎华.螺钉连接的可靠性优化设计[J].机械设计与制造,2007,1(1):6-7.