空冷发电机转子副槽通风结构介绍

李巧珍,徐国俊,张嘉康

(上海电气电站集团技术研究与发展中心,上海 201612)

0 引言

汽轮发电机转子副槽通风结构是汽轮发电机通风冷却系统中经常采用的一种通风结构[1]。它是通过转子表面和副槽底部位置处离心力差构成气体循环的压力,是内冷结构,属于自通风方式。

在设计中需对副槽尺寸及形状、径向风道尺寸及形状、节距、槽楔出风孔直径,端部风道尺寸等作多种方案的比较,从而获得了较合理的尺寸。

转子副槽通风以其结构简单,冷却效果好,转子绕组温升均匀,不需要高压风扇等优点而被广泛应用,国内现在生产的200 MW以下的空冷发电机转子基本都采用副槽通风结构。

笔者主要对转子副槽通风结构进行介绍。

1 转子副槽通风冷却系统

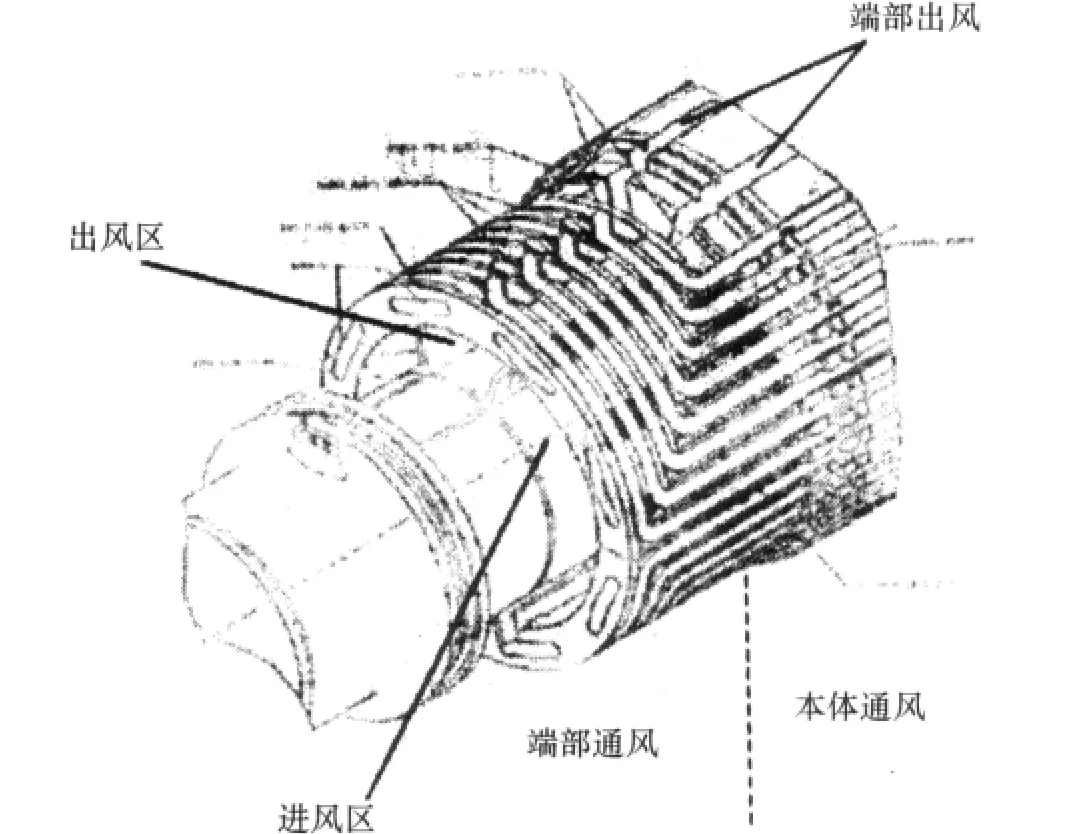

冷却空气经冷却器冷却后进入护环下进风区。护环下的环形空间分隔成4个区域,分别为2个进风区和2个出风区,其中磁极中心线处为出风区。一部分冷却空气进入转子本体的副槽内,经转子绕组上分布的径向孔和槽楔通风孔流入气隙;另一部分冷却空气进入端部轴向垫块上的蛇形风道,沿蛇形风道行走,依次冷却端部绕组的直线部分和圆弧部分,最后经大齿通风沟排入气隙。转子副槽通风冷却系统如图1所示。

1.1 本体绕组通风

图1 转子副槽通风示意图

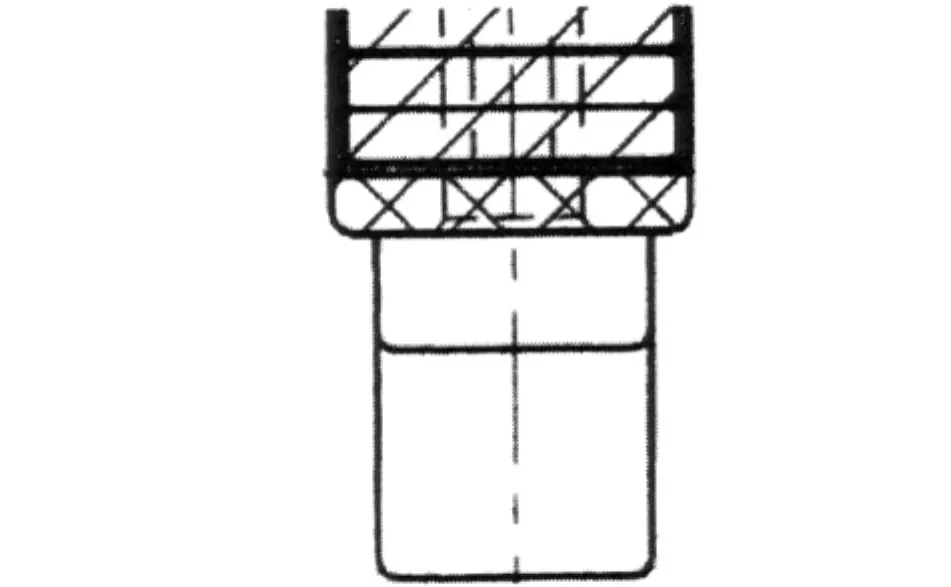

副槽通风冷却系统中,冷却转子本体绕组的风路走向为:气体从转子本体两端进入槽底副槽中,经过转子绕组的径向风道,冷却绕组后从槽楔上的出风孔排入气隙,如图2所示。

图2 转子副槽通风示意图

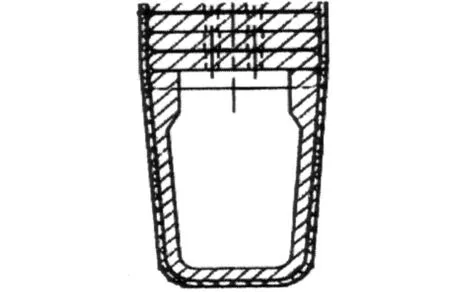

副槽结构主要有两种,一种是直接在转子槽的底部加工出副槽,图3所示,另一种是将转子绕组的最下面一根铜导体加工成副槽的形状,图4所示。槽底副槽结构加工方便,铜排副槽通风面积大。

图3 槽底副槽

图4 铜排副槽

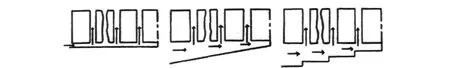

为了使转子沿轴向的风量分配均匀,从而达到转子绕组温升分布均匀,副槽轴向形状可以是平的,也可以是倾斜的或阶梯的,分别如图5所示。

图5 副槽轴向形状

径向通风道可以是单排的,也可以是双排的;可以是直风道,也可以是变截面的交替风道。近年来随着发电机容量的增加,为了提高冷却效果降低转子绕组温升,多采用变截面的交替风道,因为该结构的通风道不仅提高了风道的散热系数,还增加了风道的散热表面积。图6为径向通风道示意图。

图6 径向通风道

试验研究表明,若单排直风道的散热系数效果为1,则双排直风道为1.72,变截面交替风道为3.76。根据设计要求,径向通风道沿转子轴向分布,既可以等节距分布也可变节距分布。

1.2 端部绕组通风

在副槽通风冷却系统中,副槽通风是指转子本体部分,转子端部通风对空冷发电机而言通常为表面通风冷却。端部绕组冷却风道是开在绕组端部两侧面的固定垫块上的,如图7为轴向垫块的风道,图8为扇形垫块的风道。轴向垫块的风道是用来冷却端部绕组的轴向部分,扇形垫块的风道是用来冷却端部绕组的弧线部分。冷却转子端部绕组的风路走向为:气体经轴向垫块上的蛇形风道的入口,沿蛇形风道行走,依次冷却绕组端部的直线和圆弧部分,最后经大齿通风沟排入气隙。

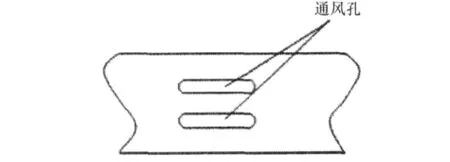

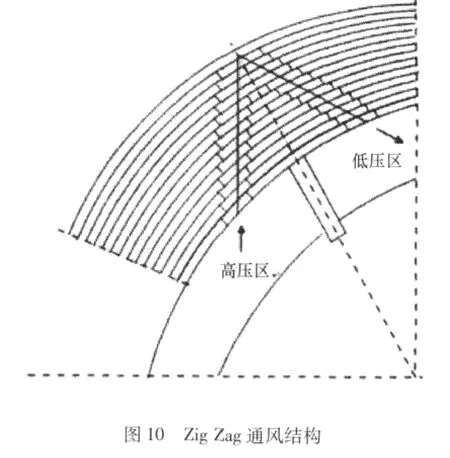

对大容量空冷电机而言,为了加强端部大号线圈的冷却,在大号线圈的弧线部分采用Zig Zag通风结构。所谓Zig Zag通风是在大号线圈端部每根铜线的不同位置开有腰型通风孔,如图9所示。对整个端部线圈便形成了阶梯状通风道,该通风道跨越端部的高低压区,进行补充通风,使得整个转子绕组温度分布更加合理,如图10所示。

图9 腰型孔示意图

2 温度分布

副槽通风的优势之一为转子绕组温升均匀,图11为某发电机厂1台135 MW空冷发电机转子本体轴向温度分布设计计算值。

3 结语

汽轮发电机冷却系统的选择,既要考虑系统可靠性、成熟性,同时还要考虑制造厂的设计制造经验和客户需求。副槽通风系统因其槽楔加工简单,转子表面风摩损耗小,不需要高压风扇,转子的冷却气体不经过定子加热,冷却气体的温度低于气隙中的气体温度,冷却效果好,转子绕组温升均匀等优点而被广泛应用。

[1]丁舜年.大型电机的发热与冷却[M].北京:科学出版社,1992.

- 上海大中型电机的其它文章

- 信息点滴

- 一种新颖的电机风路结构

- TMEIC机座焊接变形控制