异形钢管混凝土组合柱轴压试验研究

王立泉 李新永

【摘要】制作了6根T形钢管混凝土组合柱并进行了轴压试验,详细介绍了试件的制作和加载过程,对试验现象、破坏机理、试验结果进行了详细的描述和分析。

【关键词】钢管混凝土组合柱;受力机理;极限承载力;轴压

【中图分类号】TU528.59 【文献标志码】A 【文章编号1003-1324(2012)-03-0097-03

钢管混凝土作为一种结构形式已经得到广泛应用和大量研究,起初仅仅是用做桥墩,然后随着科学技术水平的提高使它的应用范围得到了很大的扩展。与钢筋混凝土和钢结构相比,钢管混凝土具有高承载力、良好的塑性和抗震性能。钢管混凝土核心柱是在钢骨混凝土柱和钢管混凝土柱的基础上发展起来的。它是将钢管混凝土柱布置在钢筋混凝土柱的核心区域,形成的由钢管、核心混凝土、钢管外的钢筋混凝土三部分组成的组合柱。由于钢管对核心混凝土的约束作用,使核心混凝土处于三向受压状态,承载力得到提高。外围混凝土对核心区域的钢管混凝土起到了保护作用,使得钢管混凝土核心柱比钢管混凝土柱具有更好的耐火和耐腐蚀性能,并且更有利于梁柱节点的处理。

本试验结合钢筋混凝土异形柱、钢骨混凝土异形柱、钢管混凝土核心柱的优点,提出了一种新型的钢一混凝土组合柱——异形钢管混凝土组合柱,研究其受力机理和破坏机理。

1 实验

1.1构件设计

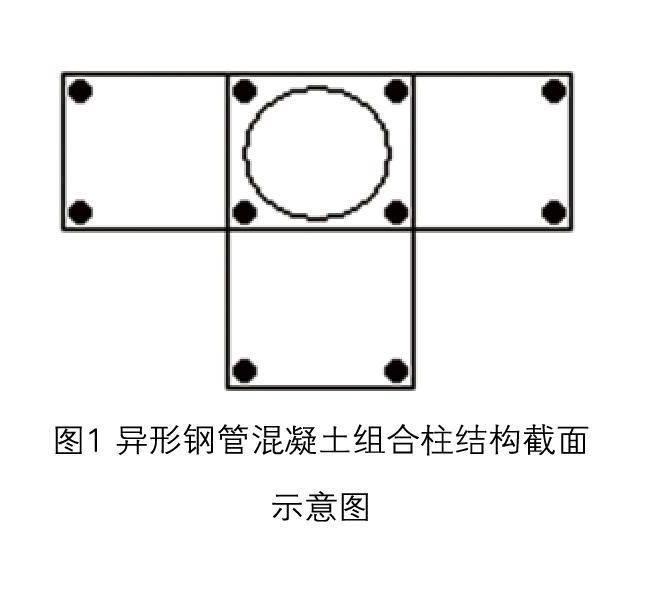

本试验以房屋建筑的框架柱为研究对象,根据框架柱的受力特点,取上下反弯点间部位作为试验研究单元,在试件轴向保持常轴力。共设计制作6根T形钢管混凝土柱,柱肢长300mm,结构设计如图1所示。钢管直径为108mm,柱身高度为400ram,为了防止试件加载时端部先破坏,在试件上、下两端各加一个400mm高的柱帽,试件总高为1200mm,外包截面尺寸为300mm×300mm,肢宽150mm。试件高宽比为4,符合短柱要求,可忽略长细比对轴压构件承载力的影响。纵筋直径取中12,箍筋直径取中6,柱帽区箍筋加密,间距取50mm,柱身区间距取100mm。为了防止试件加载时出现受力不均匀,在柱帽两端各加10mm厚的钢板。

1.2应变片布置

为了准确测量试件中钢管和钢筋的变形,在柱身中部钢管壁上面每隔90。沿纵向和环向粘贴8片电阻应变片,在柱身中部的纵向钢筋和水平箍筋上分别布置了电阻应变片。其中,在不相同位置的纵向钢筋上布置了纵向应变片,共4个;在水25平箍筋的不同位置上布置了环向的应变片,共8个。电阻应变片粘贴完毕之后,利用胶带使其电阻丝与钢管或钢筋绝缘,再采用环氧树脂胶将上述应变片进行绝缘固定,并将每个电阻应变片的电阻丝接出导线,绝缘之后用万用表检查确保阻值无误。

1.3试件制作

试验采用的钢管为Q235碳素无缝钢管,纵向钢筋和水平箍筋均为热轧光圆钢筋HPB235。在制作试件时,先按照试件设计的尺寸加工钢管、纵筋、箍筋。切割完钢管后要把两端车平,保证端部平整。为每个试件加12块300mm×300mm×20mm的盖板,在盖板上标出钢管、纵筋的相应位置,然后将钢管、纵筋和底部盖板焊接在一起,并保证焊接质量。在柱帽区箍筋加密,间距为50mm,柱身区箍筋间距取100mm。接着将加工好的箍筋在试件设计的位置处和纵筋以焊接的方式来固定。在钢筋和钢管指定位置打磨并粘贴应变片,然后在应变片端线上焊导线,并将应变片和焊点用环氧树脂封固。

自密实混凝土按照配合比,采用强制式搅拌机现场搅拌自密实混凝土,现场支立模板,在模板的中间部位钻几个大孔,将电阻应变片连接的导线引出,并将电线的接头用塑料袋封裹密实,又在模板的中下部钻几个小孔,用来判断模板内的混凝土是否浇注完全。若混凝土流出,则说明混凝土浇注完全。浇注时,先浇注钢管内的混凝土,然后浇注钢管外部的混凝土,箍筋外部的混凝土保护层留置为25mm。采用自由下落的方法浇注,从钢管顶部灌入混凝土直至钢管底部。待钢管浇注完全之后再浇注钢管外部混凝土直至浇注完全。此时保持钢管内混凝土顶面与钢管外混凝土的顶面保持水平,再将上端的钢板盖在钢管的上端,此时严格的保持上端的水平精确度,确保钢板与钢管端部完全接触。试件采用人工浇水方式养护,立方体试块采用相同条件养护。

1.4加载制度

试验在8000kN的柱式试验机上以荷载控制的方式进行加载,加载前,先对试件进行准确对中,先预加载检验仪表工作是否正常,正常后再正式加载。加载时,根据预估的最大破坏荷载进行分级加载。在预估破坏荷载的70%~80%之前,按1/10~1/15分级加载,每两级荷载间停30s左右,使试件的变形能够充分发挥或恢复;在构件表现出非线性变形阶段后,采用数据自动采集系统实行连续采集直至试件破坏。

2 试验过程及结果分析

2.1试验过程及破坏现象

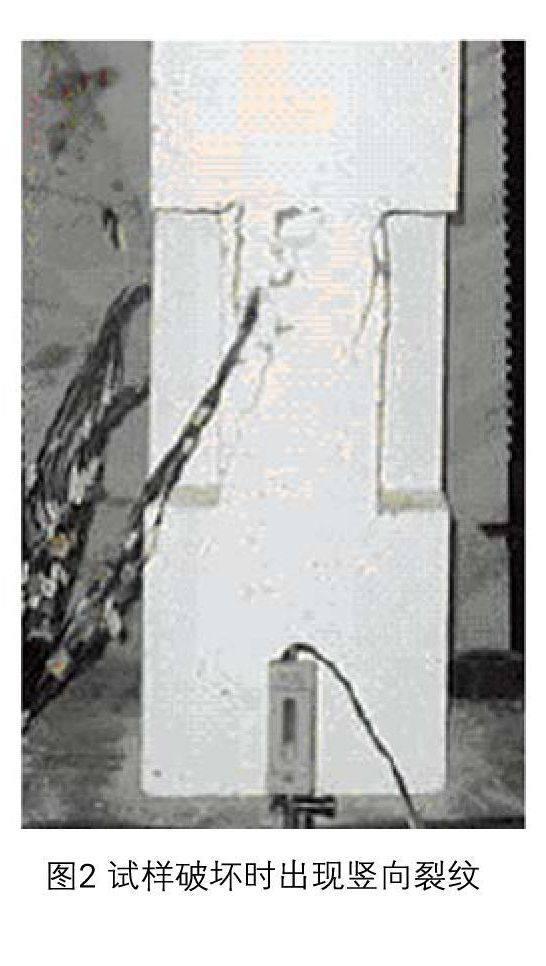

加载初期,试件的变形和形态变化均不大,当外荷载加至极限荷载的60%~70%时,外部混凝土在柱身处开始出现第一条微裂缝,随着外荷载的增加,裂缝逐渐增多,并且布满了柱身中部;当外荷载达到极限承载力的75%~85%时,柱身中部处的竖向裂缝急剧发展,形成几条宽度在5~7mm的主裂缝;当即将达到极限荷载时,柱身中部处的混凝土开裂速度越来越快,开裂深度越来越大,最后出现有整块的混凝土崩裂,脱落,进入了试件的破坏阶段,压力机无法继续加载,认为达到了破坏荷载。

2.2荷载一纵向位移关系分析

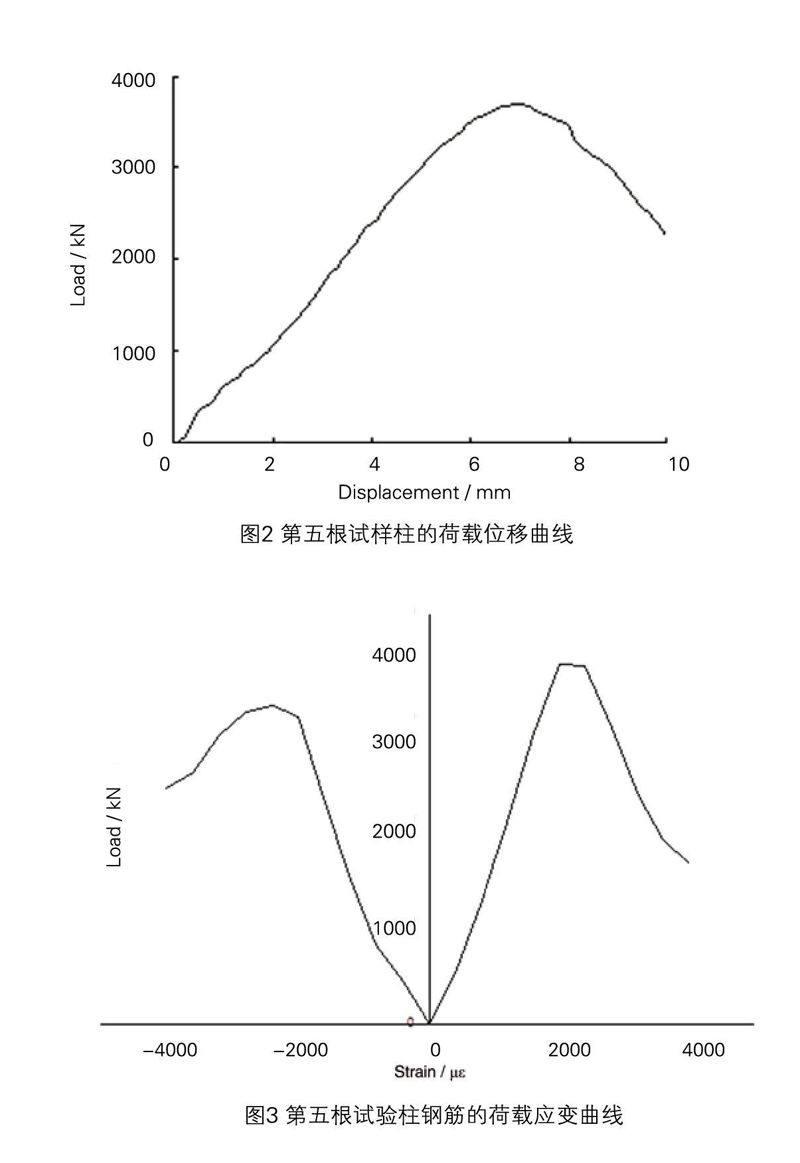

由荷载-位移曲线可以看出,破坏过程大致都经历了三个阶段:①线性增长阶段。在加载初期,T形钢管混凝土组合柱的钢管、钢筋及钢管内、外混凝土都处于弹性工作阶段,荷载增量和位移增量呈线性变化。由于加载初期荷载较小,试件变形量很小,从外观看无明显变化。②非线性增长阶段。随着荷载的不断增加,各种材料先后达到屈服极限进入塑性阶段,荷载增量和位移增量呈非线性的关系。此阶段,试件的刚度不断下降,曲线的切线斜率不断变小。③下降阶段。三个试件当达到其极限荷载后,荷载位移曲线开始下降。

2.3纵筋和箍筋的荷载一应变关系分析