低成本微晶玻璃的研究与应用

李雪 赵辉

[摘要] 针对微晶玻璃的原料成本结构,以降成本、稳性能为目标,对微晶玻璃的基础配方进调整,同时摸索新基础配方的烧成曲线。

[关键词] 微晶玻璃; 低成本; 氧化锌

[中图分类号] TQ171.73+3;TQ171.6+12 [文献标志码] A[文章编号] 1003-1324(2012)-04-0075-02

建筑用微晶玻璃是以β-硅灰石为主晶相的CaO-Al2O3-SiO2系统微晶玻璃。它的主要成分为SiO2、Al2O3、CaO、ZnO、BaO、Na2O,其中ZnO起着助熔、降低体系膨胀系数、促进析晶、增加板面光泽度等作用,用量在7%左右,成本却占总原料成本的70%。我们从ZnO在微晶玻璃微观结构中的作用着手研究,设计了低锌微晶玻璃配方,降低了ZnO在配方中的比例,从而达到降低微晶玻璃原料成本的目的。

1 试验

1.1 配比设计

以β-硅灰石为主晶相的CaO-Al2O3-SiO2系统微晶玻璃[1]的主要成分为SiO2、Al2O3、CaO、ZnO、BaO、Na2O,氧化锌在其中起着助熔、降低体系膨胀系数、促进析晶、增加板面光泽度等作用。鉴于氧化锌的以上作用,考虑用同它具有近似作用的氧化物等量替代。

经过在元素周期表中的筛选,确定了两种替代氧化物——BaO和SrO[2]:BaO能加速玻璃熔化,促进析晶,且能增加玻璃折射率、光泽度和化学稳定性,SrO除具有与BaO的类似作用外,对玻璃膨胀系数的影响介于ZnO 与BaO之间,能缓解BaO增加量对玻璃体系膨胀系数的影响。BaO、SrO添加量的选择:少量的BaO能加速玻璃的熔化,且有促进析晶的作用,但添加量过多时,反而使玻璃液澄清困难,且析晶量增加,晶体过分长大,影响微晶玻璃的结构稳定性;SrO添加过多会增加玻璃液的高温粘度,导致水淬工艺难以操作。根据以上理论分析,最终确定了试验的四个配比,其中0#配方是原基础配方。

1.2 熔化、晶化试验

1.2.1 基础玻璃的熔制

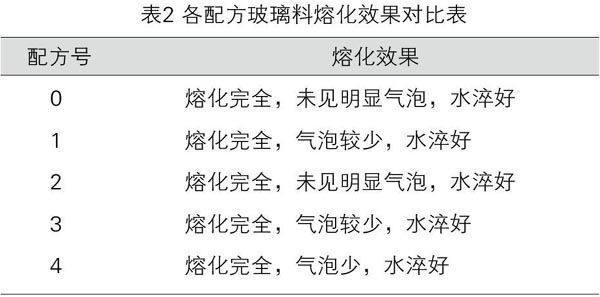

按表1的配比计算其原料用量,各配方称量配合料600克,充分混合均匀,分别装入500毫升的高铝坩埚中;熔制设备选用硅钼棒电阻炉;温度为1510℃;时间5h。熔制好的玻璃液在室温(20℃)下水淬成0-5mm玻璃颗粒;各配比的熔化效果见表2。将制得的玻璃颗粒烘干,过筛后取1-2mm粒度料,每25克装入小瓷舟若干,待晶化。

1.2.2晶化处理

晶化曲线的设定:0-850℃,升温速率20℃/min;到850℃时保温0.5h;850℃-960℃,升温速率20℃/min;到960℃时保温1h;960℃-1100℃,升温速率20℃/min;1100℃,保温1h。各配比的晶化效果见表3。

1.2.3精确晶化参数的确定

通过对比,配方2的熔化、晶化效果优于其他3个配方,故确定配方2为新基础配方。基础配方变动,其具体晶化温度点也必然变动,为更准确地掌握新配方的晶化温度,摸索出对应的晶化曲线以指导生产,用配方2做晶化曲线摸索,具体步骤如下。

① 将配方2水淬后的玻璃料装入若干小瓷舟中,同时放入设置好温度程序的梯度炉内;

② 以20℃/min为升温速度,从750℃开始每隔10℃保温1h;从850℃起每隔20℃保温1h;每次保温结束后取出一个小瓷舟急冷,观察玻璃体的表面玻璃料颗粒形状、粘结情况、透明状况,流平情况。

③ 观察小舟情况发现:

760℃:玻璃料粒棱角变圆始粘结。

840℃:玻璃料表面成半圆状,体积收缩变大,整个玻璃料块清澈透明,基本无析晶现象。

850-890℃:表面始失透,目测约10%左右,断层颗粒界面初析晶,颗粒中心透明。

890-970℃:表面失透开始明显增多,至970℃表面析晶目测达到80%,断层颗粒界面至中心逐渐失透。

990-1050℃:表面析晶目测达到100%,基本无差异,断层颗粒界面至中心逐渐失透至界面完全消失,与中心颜色一致。

1050-1090℃:表面、断层均完全析晶,基本无差异。

1110℃:表面始失透。

④ 结论:870℃为核化温度,需要短暂保温使核化完全;870℃-990℃充分核化阶段,应该缓慢升温;990℃-1050℃析晶阶段,1050-1110℃是晶体长大阶段,这两过程基本同时进行。

2 结果分析

2.1微晶玻璃的XRD谱分析

通过到山东大学环境学院分析所对配方2试样进行XRD谱分析,与X射线粉末衍射数据卡片中β-硅灰石的标准d值进行对照,可以判断低成本配方微晶玻璃试样析出的晶体是β-硅灰石,与现生产微晶玻璃析出晶体相一致。根据报告结果显示,配方2微晶玻璃析出的晶体含量稍高,为50%左右(原配方为40%左右)。

2.2微晶玻璃的各项理化性能分析

将配方2晶化后试样送到国土资源部济南矿产资源监督检测中心进行物理性能检测,结果如表4。

由表4可见,低成本配方微晶玻璃试样的各项物理性能指标均满足建筑用微晶玻璃的性能使用要求。

3 结论

(1)实验证明低锌配方微晶玻璃是可行的,通过成本核算,每平方微晶玻璃生产成本降低15元左右。

(2)低锌配方投产后,其生产情况与中试试验情况相符,产品质量稳定。

(3)低锌配方的正常生产为下一步无锌配方微晶玻璃的生产提供了一种可能性思路。

参考文献

[1]程金树,李宏,汤李缨等.微晶玻璃[M].北京:化学工业出版社,2006.1.

[2]刘耘,周磊.无机及分析化学[M].济南:山东大学出版社,2001.1.