液压旋切地下连续墙施工设备研制

臧旭东,马 媛

(1.山东省水利科学研究院,山东 济南 250013;2.潍坊市仁河水库管理局,山东 潍坊 262500)

针对目前地下连续墙施工设备在水利工程施工中遇到的问题和市场需求,山东省水利科学研究院设计研制了小型连续墙施工机具。该机具主要对设备主机尺寸,薄型地下防渗墙施工钻具,水平旋转组合钻头,钻具液压驱动系统等进行了研究改进,可在含有部分粒径小于3cm的砾石和强风化基岩中进行应用,设计施工深度大于25m,清渣系统为泵正循环和泵吸反循环。

1 设备原理及参数设计

液压旋切地下连续墙钻机是一种利用多组水平旋转的钻头群向地下掘进开槽,在流动的循环护壁浆液带动下,切削下的土体被带到地面,从而在地下形成由护壁浆液填充的槽体,然后利用钻机本身携带的注浆管路将地面预制的灌注填充物导入槽中的施工设备。

设备研制初期,选取最小由驱动四个水平搭接的盘式钻头组组成的掘进刀群作为设计对象。根据小尺寸地下连续墙设计的一般应用范围要求,设定向地下掘进的槽宽为30cm,掘进方向为垂直向下,掘进深度大于25m;采用有尺寸精度要求的导浆沟作为钻头入土导向结构,各施工工序段成墙衔接为切入式连接方式。

2 设备研制

根据设备的应用条件,对设备的研制方案进行了定员论证、方案筛选、初设和设计方案完成后的交底研讨、更改等几个设计匹配环节。在后期生产制造过程中,又根据制造单位在零部件选配上的差异,对设计方案局部做了相应的变动。

2.1 掘进钻头关键点设计

首先根据外围参数设定了盘式钻头外径尺寸Φ30cm。该尺寸参数加上钻头在预设地层钻进时所产生的充盈量可以满足施工设计对槽宽度的要求。盘式钻头轴径根据一端固定、另一端悬臂并且端点承载的悬臂梁模型计算确定,由于该项目处在新产品研制的最初设计阶段,最终确定数值时选取了一个较大数值。

2.1.1 掘进钻头箱轴间尺寸链设计

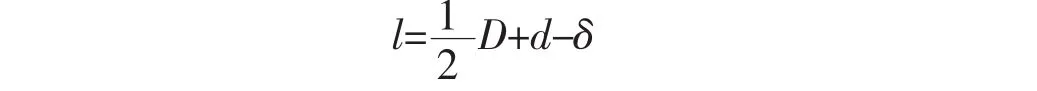

各钻头之间的轴间距设定比较简单,计算公式如下:

式中:l为钻头之间轴间距,cm;D为盘式钻头最大外径,cm;d为盘式钻头轴外径,cm;δ为盘式钻头最大外圆与相邻盘式钻头轴外圆之间的设计距离。

在确定了数值范围后,对箱体内各个传动系统进行设计,确定轴间传动尺寸链,对最终选取尺寸链进行标准化归整确定l为20cm。

2.1.2 掘进钻头箱尺寸设计

箱体厚度尺寸的设定较为繁琐,该尺寸的确定不仅要考虑箱体内部结构需求的空间,即钻头箱传动结构空间尺寸和浆液流动通道的空间,还涉及到钻头箱体要承担盘式钻头组直接切削剩下的边角土体的任务。根据设计施工地质条件,确定了一个最大土体抗压强度数值,再根据钻具对该面积所施加的单位压力,结合向下的冲击力再减去浆液对钻具的上浮力(可以忽略),上述合力数值大于切削该土体所需要的量值,考虑现实施工中钻具运行时来自各方面的摩擦阻力和黏滞力等影响,最终确定公式如下:

式中:B为钻头箱体厚度,cm;D为盘式钻头最大外径,cm;l为钻头之间轴间距,cm。

2.1.3 掘进钻头箱内部结构设计

钻头箱体内部传动系统采用不带涨紧装置限制尺寸的链条传动结构。连接钻头的结构轴采用钻头端一对合力向外的向心滚柱推力轴承,用来缩短钻头悬臂结构尺寸;另一段,采用尺寸更小的单排滚柱轴承。

2.1.4 掘进钻头刀体设计

液压旋切盘式钻头采用相邻层叠错位三翼盘式刀体结构。由于在设计刀体结构时,要求可以切入砾石及黏土地层,所以,最终选择了三翼外接环形加强刃的薄型层叠结构体,钻头刃部镶嵌合金。这里选择刀体为薄型层叠结构体主要是考虑了在黏土地层施工时,为了减小黏土对刀体的黏连面积,并且利用两个相对反向旋转的层叠刀盘运动时产生的紊流流动浆液来冲刷黏连在刀体上的黏土。在后期现场施工中得到了证明,刀具体积越小,越有利于对黏土地层的切削。液压旋切盘式钻头允许双向回转,以解决施工中可能出现的卡钻等问题。并且在对黏土地层施工时,如遇黏土黏结钻具可以采用正反方向回转交替的方式,以减少黏土对钻具的黏连。

2.2 钻头箱体与地面机台连接设计

液压旋切钻头箱体利用上接的刚性浆液导管与地面吊机台垂下的吊点作刚性连接,利用地心引力使吊起的钻头箱保持相应的垂直度。

2.3 液压系统设备设计

在液压驱动系统设计时,由于没有在拟定的尺寸空间和应用参数中找到理想的动力源产品,经过折中后选定参数数值接近的液压马达,根据该液压马达逆推导出整个液压动力系统及驱动该系统的主电机功率和转速等参数。

3 设计方案分析

在制订设计方案时,根据设计条件要求,采用了泵吸反循环系统作为护壁清渣系统,给钻头箱中间预留了一个对称的浆液双管路空间,这样排布使安置在钻头箱顶上的钻头驱动动力源只能采用(1×2)+(1×2)=4 的方式。

箱体内部传动方式的选择。初步选定了两个方案:一是齿轮啮合传动系统,二是链条闭合传动系统。该系统虽然在部分地方违背了链条传动应用设计要求,但是,能使整个传动系统简单可行,并且为泵吸反循环的浆液流通预留了充足的空间。这是系统中最大的创新点。它使得泵吸反循环系统在对30cm宽槽体施工应用中采用大型砂石泵成为可能。由于排渣量大,从而在很大程度上提升了成槽进尺和对砾石及黏土施工的适应能力。钻头箱体内的钻头连接轴与箱体之间的密封部分,在箱体内部动力传动系统改为链式后,也由原来的机械式密封改为弹性密封,使密封部分结构大为简化,并且便于使用维修。对于钻头箱的驱动动力源,在狭小的钻头箱顶部结构空间内,也只有选择液压系统作为动力源来满足切削土体的钻头对动力的需求。

4 设备应用效果

该设备研制完成后,经过施工现场调试很快进入试验围井施工阶段。2001年,在莱州王河地下水库施工中,先期作了一个矩形围井,同时,又应某水利施工单位要求,在空中有限高的条件下,对一个施工段进行了成墙施工,施工深度达到了43m。从围井开挖效果来看,成墙的开挖面光滑平整、两墙体90°切入搭接融接完整。

从实际应用看,基本达到了预定的目标:现场施工深度达43m,在该段施工过程中,从40~42m为含砾石的黏土层,当时,同步进行的有高喷灌浆施工设备,300m地质钻机在钻进该地层时遇到跳钻,很难进尺的现象。

从开挖效果看:施工轴线位移度和施工墙体垂直度满足施工设计要求;厚度控制在30cm+8%;对中粗砂地层成墙表面平整,护壁浆皮厚度1.5mm,浆皮被强化纹理呈水平状,并使中粗砂牢靠地嵌入其中;两墙衔接可靠无缝隙,搭接90°角处产生一个R10mm左右的圆角,使搭角衔接密闭更可靠。从上述各项成墙指标来看,液压旋切成墙设备在地下连续墙施工中可以满足墙体施工设计要求。