湿法制酸酸浓控制的研究及探讨

琚成新,宫玉川,刘 玲

(洛阳钼业集团金属材料有限公司,河南 洛阳 471000)

0 前言

洛阳钼业集团金属材料有限公司采用多膛炉焙烧钼精矿,产生的低浓度SO2烟气采用了丹麦TOPSOE公司WSA湿法制酸工艺。

湿法制酸(WSA),是由丹麦托普索公司开发的一种含硫湿气直接制酸工艺。该装置在我单位运行两年多来,系统运行稳定,自动化程度高,生产的硫酸产品外观清澈透明,浓度为96%~97.8%。

根据市场需求,国内大多数客户需求的硫酸酸浓为93%、98%,105%3种规格;而我公司生产的硫酸浓度比93%要高很多,但达不到98%,市场销售不但价格受影响,而且多数用户为酸浓达不到98%而放弃购买。如何调整工艺,将酸浓调整到98.5%以上,是我们要解决的问题和进一步探索调整工艺的关键。

1 WSA制酸工艺

丹麦TOPSOE公司的WSA湿法制酸工艺,与其他处理低浓度SO2烟气工艺相比具有硫回收率高、热稳定性好、整个系统利用SO2烟气中所含水份进行制酸等特点。

1.1 工艺流程

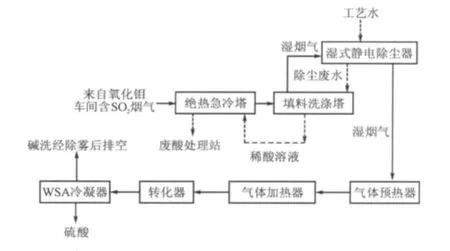

WSA湿气制酸工艺流程包括湿气净化工段、WSA转化工段、冷凝贮酸工段共3个工段。

1.1.1 净化工段

多膛炉焙烧的烟气经间接冷却器、旋风及电收尘后进入烟气净化工段。采用绝热急冷塔—填料洗涤塔—湿式静电除尘器的净化工艺。

来自电除尘器后的烟气进入绝热急冷塔,用3%~5%的稀酸溶液喷淋洗涤,为了更好地除去烟气中的杂质,在稀酸溶液中定期补充1%~3%的硅酸钠溶液;烟气进入绝热急冷塔中与反向喷出的液体相撞,在泡沫区内除尘、降温,烟气温度降至55℃左右;从绝热急冷塔出来的气体进入填料洗涤塔中进一步进行气体冷却,烟气温度进一步降到37℃以下,再进入湿式静电除尘器,进一步除去烟气中的杂质;最后送往WSA制酸的转化工段。

1.1.2 WSA转化工段

由湿式静电除尘器来的含SO2和饱和水蒸气的烟气,首先在气体预热器内与WSA冷凝器出来的热空气换热升温;然后经过气体加热器,通过熔盐系统带出的转化器反应热进一步换热升温至360℃以上;再通过燃烧器加热到400℃以上进入SO2转化器。转化器设二段触媒层,各层均装VK-WSA触媒,经过第一层触媒反应的烟气通过中间层冷却器换热降温后去第二段触媒层,此时SO2转化率可达到99.4%以上。

1.1.3 冷凝贮酸工段

离开二段触媒层的烟气通过冷却器降温后进入WSA冷凝器;此时烟气中的硫绝大部分主要以SO3和硫酸气体形式存在,烟气自下而上在管内流动,被管外的冷空气逆流冷却。SO3在WSA冷凝器中与工艺气中水结合,并被冷凝成浓硫酸。硫酸在管壁上冷凝向下流动,经板式酸冷却器冷却到30~40℃后由泵送入储槽。

制酸后的尾气采用碱液吸收进一步消除二氧化硫,经电除雾器除雾后达标排放。

1.2 制酸工艺流程

制酸工艺流程见图1。

图1 制酸工艺流程图

2 存在的问题

采用WSA制酸工艺生产的硫酸,产品外观为无色的透明油状液体,但酸浓最高只能达到97.8%,无法达到98%以上。尤其到夏季一次水温高和外界温度高时,硫酸的酸浓会降到97%以下。

净化工艺中由于添加硅酸钠溶液,导致板式换热器和填料洗涤塔经常堵塞。

3 提高酸浓的探索

原设计的净化工艺为:从绝热急冷塔出来的气体进入填料洗涤塔中进一步进行气体冷却,采用稀酸板式换热器将稀酸温度降到34℃以下,进而将烟气温度降到37℃以下。

由于烟气中含有少量的氟化物,氟化物能使WSA的催化剂中毒、腐蚀加热器和冷凝器中的玻璃管,需要将其去除以便延长酸厂催化剂和玻璃管的寿命和效率。因此,在烟气净化工段需要将烟气中的氟除去而添加硅酸钠,在填料塔淋洗过程会形成胶状物,不仅容易将板式换热器堵塞,影响换热效果,而且造成填料塔的填料堵塞,影响烟气的通过,给系统造成堵塞,需要不断清理板式换热器和定期清洗填料塔里的填料。

当板式换热器出现堵塞时,工艺气的温度会逐渐升高到37℃以上,我们采用2台换热器同时开启降低温度,但2台板式换热器会都堵塞,直至彻底堵死,不能换热;造成酸浓降低,烟囱有白烟冒出。

通过两年多的观察,我们总结为:当净化后的烟气温度高时,产品硫酸浓度就降低,当烟气温度低时硫酸的浓度就高。

为了合理控制烟气的温度,生产的硫酸浓度达到98.5%,不出现板式换热器堵塞和最大延长清理周期,我们采取了以下措施:

3.1 控制添加硅酸钠的量和浓度

工业用硅酸钠溶液的浓度一般在35%~42%,为了使烟气中氟的反应进行完全和降低淋洗液的浓度,将添加的硅酸钠溶液稀释到4%,在绝热冷却塔和填料洗涤塔中与氟化氢反应,从而去除烟气中的氟化氢。

要定期取样对绝热冷却塔和洗涤塔的淋洗液进行分析,根据氟的含量,确定硅酸钠的加入量。

3.2 控制绝热冷却塔和填料洗涤塔中排污量和排放频率

洗涤塔的淋洗液由于随工艺气带到电除雾器会造成淋洗液的缺失,洗涤塔的液面增加是由于绝热冷却塔的淋洗液会随烟气流入,因此洗涤塔的溶液要及时返回到冷却塔;冷却塔必须往外排液体,避免冷却塔底部出现溢流。

要及时将2个塔的循环酸溶液排出,以便把液位和杂质水平控制在一个合理的范围。如果液体中的杂质浓度过高,则尾气中的颗粒就不能全部去除。另外,弱酸溶液的排出也会使酸的百分比浓度保持在12%以下。如果溶液酸性过大,会损坏设备。工艺水连续地加入填料洗涤塔底部,通过从洗涤塔到冷却塔的溢流对溶液进行足够的稀释,使得冷却塔溶液的比重落在正确的范围内。然而,如果电收尘和旋风除尘器运转不是很正常,或者多膛炉内钼精矿产生的粉尘特别多,在绝热冷却塔溶液内粉尘量就会过多。这时,就需要通过一个手动阀向冷却塔加入工艺水,使溶液比重和重金属浓度足够低。

要定期取样对绝热冷却塔和洗涤塔的淋洗液进行分析,根据钼的含量和酸度,设定淋洗液的排放量和排放频率。

3.3 控制板式换热器的清洗频率

洗涤塔热交换器是用来把填料洗涤塔内的弱酸溶液从55℃冷却至37℃,冷却水在板式热交换器中用作冷却媒介。要能够检测板式换热器进口的冷却水温度、出口的冷却水温度、冷却水流量和冷却水出口的pH值。检测冷却水pH值的目的是了解填料洗涤塔热交换器有无泄漏。如果冷却水酸性变得较强(pH<5),则填料洗涤塔热交换器中存在泄漏,应及时采取相应的措施。弱酸溶液出口的温度通过旁通热的弱酸溶液来控制,这一控制由每台填料洗涤塔热交换器出口的温度控制器来自动实现。

当酸性循环溶液温度降幅变化不大时,应考虑板式换热器的堵塞。2台板式换热器要1台运行,1台备用,当温度超过要求时要启动备用的1台,及时对堵塞的进行清理。如果清理频率低于3个月要考虑板式换热器的换热面积和结构选型是否合理。

3.4 对板式换热器的选型要求

板式换热器是由许多波纹形的传热板片,按一定的间隔,通过橡胶垫片压紧组成的可拆卸的换热设备。故板式换热器有封密周边较长、容易泄漏、使用温度只能低于150℃、承受压差较小、处理量较小、一旦发现板片结垢必须拆开清洗的缺点。清洗频率高时易造成密封条的损坏,不仅费时,而且费力。

选用板式换热器时要考虑换热面积,比理论计算富裕5%~10%,板式换热器的叶片沟槽要深且宽。这样冷却效果好且不易堵塞。

4 降低烟气温度的方法探讨

(1)采用稀酸板式换热器只要选型合理,就能将烟气的温度降到30℃以下,且不易造成堵塞,清理频率低,可以使系统稳定运行,当工艺气温度低于30℃以下,WSA制酸的酸浓可达到98.5%以上。

(2)可以采用间冷器方式代替板式换热器。采用间冷器是对工艺气直接降温,不会形成堵塞,系统可以长时间稳定运行。但存在设备投资和占地面积大,使用冷却水量增大,工艺系统阻力增加等缺点。

要结合实际的工艺特点和现场情况,选择合适的方式,使烟气温度降到30℃以下,并要保证系统能长期稳定运行,检修和维护方便。

5 结论

(1)采用WSA制酸工艺,通过调整工艺,采取措施,降低净化工段烟气温度的方法,可以实现WSA制酸酸浓在98%以上。

(2)降低净化后的烟气温度要采用冷却效果好,检修方便、不会或不易堵塞的冷却设备;设备选型至关重要。

[1] 徐邦学.硫酸生产工艺流程与设备安装施工技术及质量检验检测标准实用手册[M].广西:广西电子音像出版社,2004:781-806.

[2] 桂林,王淑芳.钼精矿氧化焙烧烟气的治理[J].中国钼业,1999,23(5):25.