1 000 MW超超临界机组锅炉掺烧褐煤研究

李志山,宁献武,张 伟

(神华国华绥中发电有限责任公司,辽宁 葫芦岛 125222)

1 000 MW超超临界机组锅炉掺烧褐煤研究

李志山,宁献武,张 伟

(神华国华绥中发电有限责任公司,辽宁 葫芦岛 125222)

目前国内发电用煤 (特别是烟煤)市场供应紧张且价格高涨,供需矛盾突出,而褐煤供应充足且价格低廉,已经有越来越多的火电机组开始掺烧褐煤。文中对1 000 MW超超临界机组烟煤锅炉安全且最大限度地燃用褐煤进行了分析,提出了相应的措施,并在实际运行中加以验证。

褐煤;大比例;掺烧;安全

随着2台1 000 MW机组相继投产,绥中发电有限责任公司的燃煤消耗量急剧上升,主燃煤种供应压力增大,为了缓解其燃料供应紧张局面和经营成本的压力,各台机组相继开始掺烧褐煤。

1 设备及煤质简介

1.1 设备

绥中发电有限责任公司发电B厂1 000 MW超超临界机组锅炉为DG3000/26.15-Ⅱ1型,采用超超临界参数、变压直流、对冲燃烧方式、固态排渣、单炉膛、一次再热、平衡通风、露天布置、全钢构架、全悬吊Π型结构。

制粉系统采用中速磨配动态分离器直吹式系统。磨煤机型号为ZGM133G,共6台。燃烧器为新型HT-NR3旋流煤粉燃烧器,采用前后墙对冲燃烧方式,前后墙各布置3层燃烧器,每层每面墙8支,每台磨带一层中的8支燃烧器。在前后墙各布置一层燃烬风喷口,其中每层每面墙2个侧燃烬风喷口,共8个燃烬风喷口。

燃烧器配风分为中心风、一次风、内二次风和外二次风。其中内二次风为直流,通过手柄调节套筒位置来调节风量,外二次风为旋流,通过气动执行器来调节风量。单只燃烧器内、外二次风的风量分配通过调节各内二次风套筒开度和外二次风调风器开度来实现,各层燃烧器总风量的调节通过风箱入口风门执行器来实现。

燃烬风配风分为中心风、内二次风、外二次风。中心风、内二次风为直流风,外二次风为旋流风,内二次风通过手柄调节套筒位置来调节风量,外二次风通过调节挡板、调风器实现风量调节。

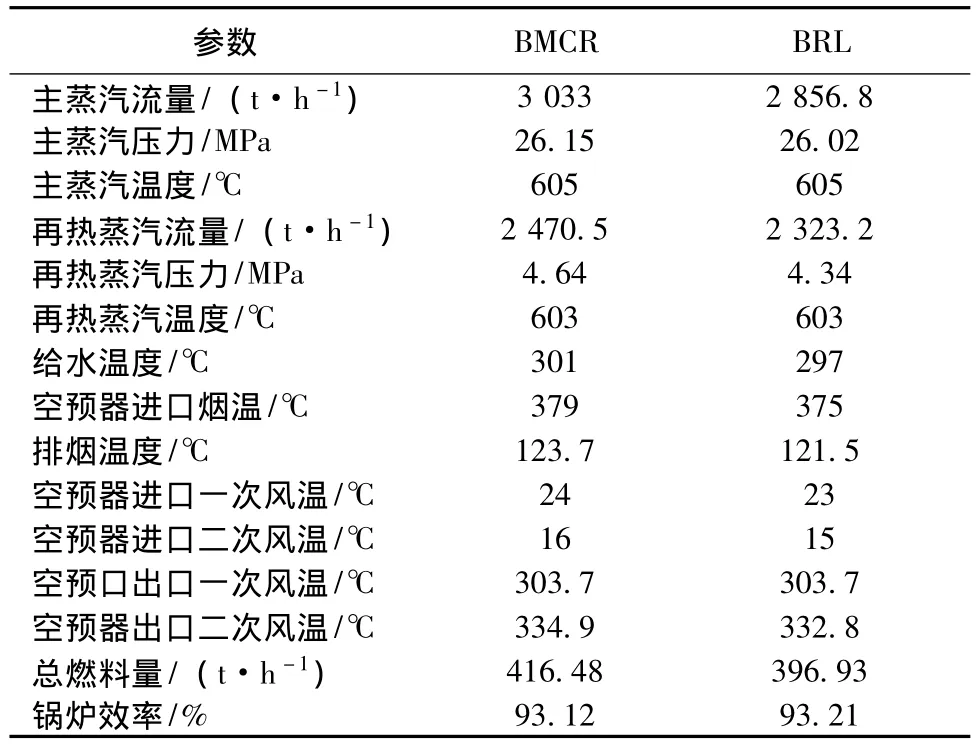

侧燃烬风配风分为中心风、外二次风。中心风为直流风,外二次风为旋流风。燃烬风总风量的调节通过风箱入口风门执行器来实现。锅炉主要设计参数见表1。

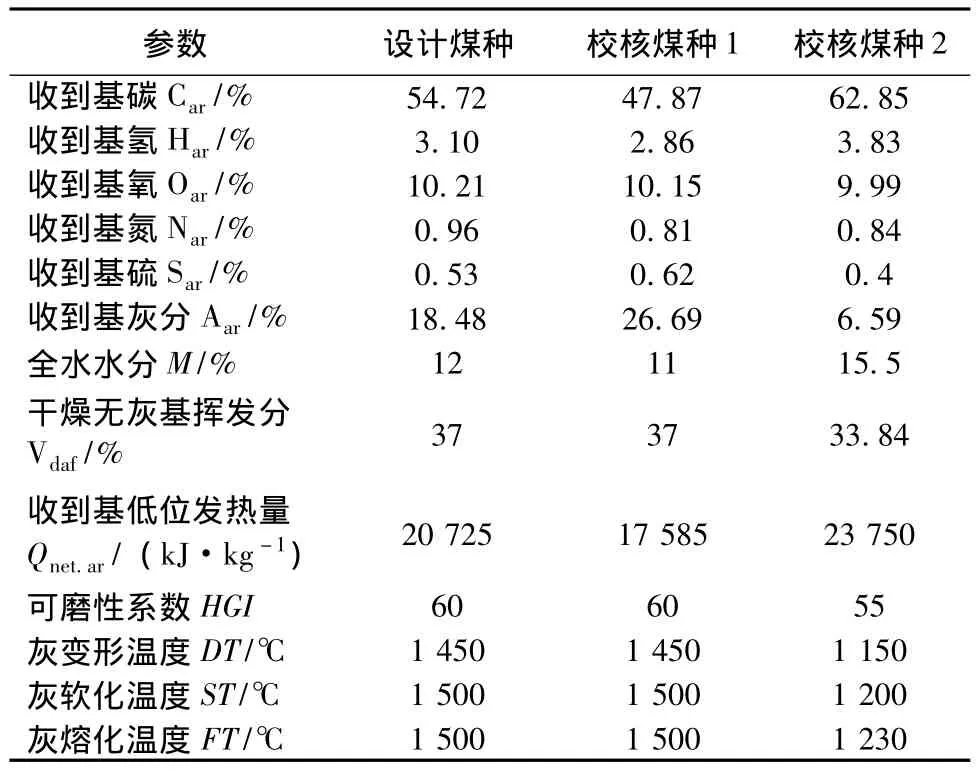

1.2 设计与校核煤种

设计煤种为准格尔哈尔乌苏2号烟煤 (准2煤),校核煤种1为准格尔哈尔乌苏5号烟煤 (准5煤),校核煤种2为神华煤。设计与校核煤种煤质参数见表2。

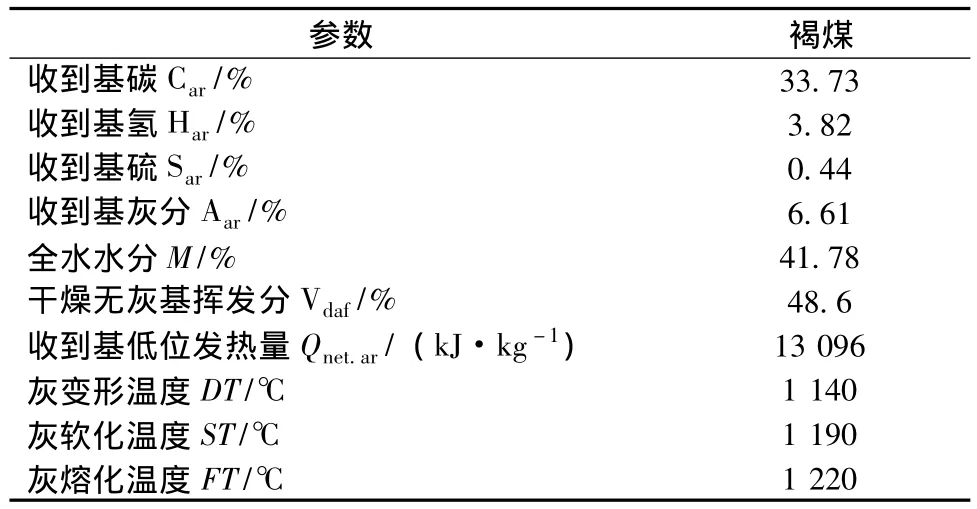

1.3 褐煤

表1 锅炉主要设计参数

表2 设计与校核煤种煤质参数

我国褐煤已探明储量在1 200亿t以上,主要分布在东北地区和云南省。褐煤是煤炭资源中形成时间较短的煤种,其特点是含碳量低,干燥无灰基挥发分很高 (>40%),极易自燃;水分、灰分及含氧量较高,发热量较低。褐煤在空气中容易失去水分和机械强度,变成碎屑状,其变形温度和软化温度均较低,实际燃烧过程很容易结焦,属于强结渣煤种。掺烧褐煤煤质参数见表3。

表3 褐煤煤质参数

2 掺烧褐煤需解决的问题

2.1 保证制粉系统的安全性

在烟煤锅炉上进行掺烧褐煤,首要问题就是保证制粉系统的安全性,由于褐煤水分大、挥发分高,会带来制粉系统的干燥出力及制粉系统防爆问题,而上述问题的关键是确定合理的制粉系统出口温度,温度太高容易引起制粉系统爆燃,而太低又容易使煤粉结露进而引起制粉系统堵塞粉管[1-2]。

根据《火力发电厂制粉系统设计计算技术规定》(DL/T5145—2002),磨煤机出口最低温度应比煤粉的露点温度高2℃,且不低于60℃,因此掺烧后在原煤全水分不大于28%的情况下,保证磨煤机出口温度不低于60℃,均可保证制粉系统不发生堵塞粉管事故,如掺烧后原煤全水分大于28%,应根据DL/T5145—2002中规定的方法确定煤粉的露点温度,进而确定磨煤机的出口温度。

磨煤机出口的最高允许温度 (tMC)在中速磨煤机直吹式制粉系统中按下式计算:

当 Vdaf<40%时,tMC=[(82-Vdaf)5/3±5]

当Vdaf≥40%时,tMC<70

当燃用混煤时,按较低的磨煤机出口最高允许温度 (tMC)煤种取值。进行褐煤掺烧时,磨煤机出口温度一般应控制在60~70℃,当褐煤比例较大时,在62~65℃比较稳妥[3]。

2.2 选择合理的掺烧方式

进行褐煤掺烧时选择合理的掺烧方式至关重要,目前掺烧方式有2种:炉外掺烧方式 (炉外掺混方式)和炉内掺烧方式 (分仓掺烧方式)[4]。

a. 炉内掺烧

炉内掺烧指采用不同的磨煤机分别磨制褐煤和主燃用煤。烟煤锅炉掺烧褐煤最重要的问题就是制粉系统的干燥出力不能满足要求,而采用炉内掺烧时此问题尤为突出,绥电B厂经过试验证实:单台制粉系统100%磨制褐煤,在保证磨煤机出口温度不低于60℃的情况下,制粉系统出力在45 t/h左右,约占额定出力的50%,因此这种掺烧方式极大限制了制粉系统的出力,影响机组负荷,而且这种情况给制粉系统的防爆也带来了问题,因此在系统、设备没有进行相应改造的前提下,此种掺烧方式不宜进行。

b. 炉外掺烧

炉外掺烧指原煤在进入各原煤仓之前将褐煤和主燃用煤相混合,又分为皮带混煤和煤场混煤2种。

皮带混煤是掺烧过程中常用的方式,指利用斗轮机、翻车机或卸船机等设备同时将不同的煤种输送到同一条输煤皮带上,再送入锅炉燃烧。此种燃煤掺烧方式在输煤皮带上就已完成,比较容易实现,但也存在一定的不足,如:输煤系统设备运行占有率较高、耗电量较大、计量困难、掺烧比例难以控制、一路煤源出现异常时会导致煤质大幅度变化等。

煤场混煤方式与皮带混煤相似,利用斗轮机、翻车机或卸船机等设备同时将不同的煤种向同一地点进行混合存放,只要有2种煤同时需要接卸时即可实现,入炉煤质也相对稳定,但也存在输煤系统耗电率稍高及卸车、卸船时间长等缺点。

在运行过程中,可以根据实际情况选择合理的掺烧方式,必要时可将2种或3种方式结合进行。绥电B厂在实际掺烧过程中根据燃烧情况,结合机组负荷曲线,灵活选择不同的掺烧方式,且必要时采用2种掺烧方式相结合的方法最大限度将褐煤掺烧 (最大掺烧比例达75%),同时不影响机组负荷及车、船的卸煤时间。

2.3 选择合理的掺烧比例

由于褐煤与设计煤种的水分相差较大,因此不同比例地掺烧褐煤后,煤种水分也相差较大,因此利用单台磨煤机全烧褐煤的试验结果,结合燃烧设计煤种时制粉出力的大小,根据不同时段的机组负荷情况,用烟煤和褐煤的全水分加权平均和发热量加权平均的方法,可估算大致的掺烧比例,然后再根据实际情况加以修正。

为了确定合适的掺烧比例,绥电B厂用准2煤、神华煤分别与不同比例的褐煤进行了掺烧试验。

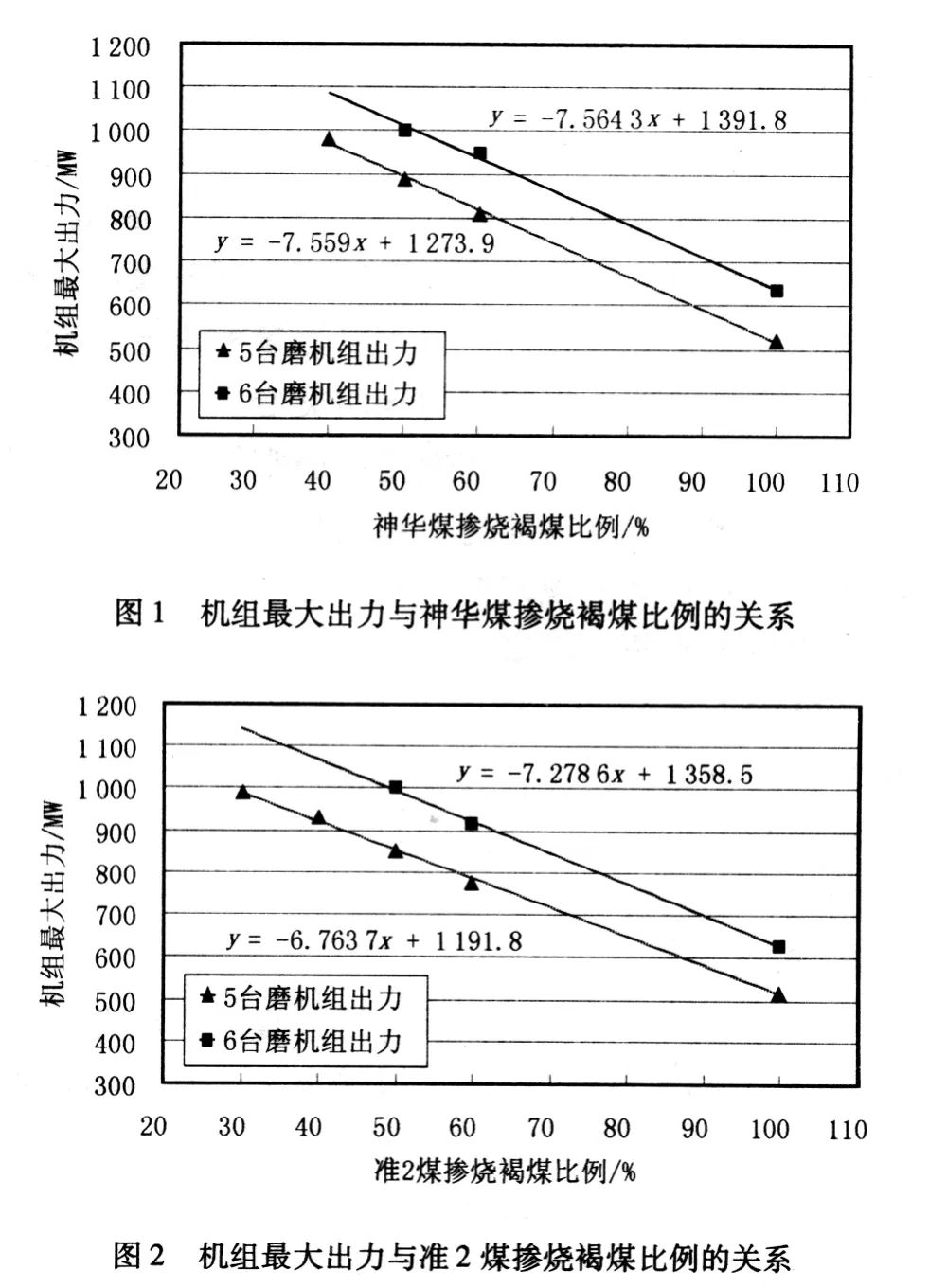

根据神华煤与褐煤掺烧试验结果,对磨煤机最大出力与褐煤掺烧比例的关系进行拟合:

y1=-0.524 7x+98.581

式中 y1——神华煤与褐煤掺烧时磨煤机最大出力,t/h;

x——褐煤掺烧比例,%。根据准2煤与褐煤掺烧试验结果,对磨煤机最大出力与褐煤掺烧比例的关系进行拟合:

y2=-0.636 8x+109.34

式中y2为准2煤与褐煤掺烧时磨煤机最大出力,t/h。

通过试验得出上述规律后,绥电B厂根据燃料情况,结合机组负荷曲线,选择不同掺烧比例,既能保证机组负荷,又最大限度掺烧褐煤。

2.4 增加褐煤的存放时间

褐煤在煤场存放一段时间后会蒸发一部分水分,从而降低入炉煤的水分,因此可将褐煤在煤场存放一段时间来降低水分,最终达到提高掺烧比例的目的。

经过试验,褐煤在煤场存放一段时间蒸发掉一部分水分后,机组带负荷能力与掺烧褐煤比例的关系见图1、图2,如果煤垛较大的话,中央的煤没有表层的煤效果明显。

为增加褐煤的存放时间,需要通过火车将其卸到煤场,再从煤场运到锅炉内燃烧,增加了中间环节,存在输煤系统的耗电率和设备运行占有率高等缺点。

3 掺烧褐煤带来的影响

3.1 降低机组经济性

由于褐煤水分大、发热量低,所以掺烧褐煤后,混煤发热量降低,入炉燃料量增加,导致烟气量和排烟热损失明显增加,锅炉效率有所降低。但锅炉效率的降低可以通过燃烧调整来弥补一部分,调整后锅炉效率降低不多。

入炉燃料量增加会导致制粉系统电耗增大,同时也相应增大一次风机和引风机电耗,所以掺烧褐煤后厂用电率会增大,机组发、供电煤耗均会有所增大,降低了机组经济性。

经过测算:1 000 MW机组掺烧褐煤后,其供电煤耗大约升高3 g/kWh,降低了机组的经济性,但与褐煤的采购成本相比,经济效益还是比较可观。

3.2 煤质变化大

由于炉内掺烧受制粉系统干燥出力的限制,因此绥电B厂大部分采用皮带混煤及煤场混煤2种方式进行掺烧。2种不同的煤种同时进入锅炉或煤场,如果期间某一煤种由于设备等原因中断输送,而另一煤种又无法及时停止输送,这部分煤就由掺烧煤种变成了单一煤种,由于发热量和水分差别均较大,会导致进入锅炉时的煤质突变。

为了加快燃煤的接卸速度,通常1天之内上煤煤种会变化多次,再加之上述因素,煤质变化的幅度更大,同时会出现汽温大幅度波动、受热面金属壁温超限等问题,给运行人员带来很大的难题。

针对上述问题,绥电B厂根据各原煤仓煤位进行错时上煤,将煤种分界点错开,防止出现各磨煤机同时发生煤质突变的情况,来缓解煤质变化大的问题,效果较明显。

3.3 除渣系统工作压力大

褐煤的灰熔点较低,属易结焦煤种,因此大比例掺烧褐煤后,锅炉的结焦量增多,尤其是神华煤与褐煤进行掺烧时,锅炉落渣量大大增加,焦块为炽热的火炭状、温度极高[5]。

绥电B厂采用干式除渣系统,其工作压力很大,常出现钢带机头部温度过高的情况,尤其在投运蒸汽吹灰期间。运行人员通过增大喷淋水量、开启钢带机底部进风门、关闭挤压头、调整一级钢带机头部进风调节门、调节钢带机联通管调节门开度等措施,有效控制了钢带机头部温度过高的问题。

3.4 设备磨损加剧

掺烧褐煤后,入炉煤的发热量降低,造成其总量增加,同时由于水分增大,制粉系统无法按额定出力运行,为了保证机组满负荷运行,常需要6台磨煤机全部投运,这给制粉系统的定修定排带来了压力。

由于入炉煤总量的增加,造成排出的灰渣量也随之增大,而且灰渣较硬,对除灰渣系统的磨损会有所加剧,需通过加强设备维护治理来保证设备的安全稳定运行。

4 掺烧褐煤的安全措施

a. 班值长、主值必须掌握上煤情况,根据煤质变化进行调整。

b. 确定各项联锁保护应可靠投入。

c. 重点监视制粉系统,磨煤机出口一次风管道风速应高于22 m/s,温度应控制在60~70℃。

d. 应根据锅炉实际积灰、结焦情况,确定合理的吹灰周期。

e. 当机组负荷低于550 MW时,煤质变差,应及时投油稳燃。

f. 制粉系统的启停严格执行操作票,当其发生异常时必须按规定投入磨煤机消防蒸汽。

g. 制粉系统停运时,应将给煤机拉空,将磨煤机及一次风管内的煤粉吹扫干净,计划停磨时间超过2 d时,应将原煤仓内积煤烧净。

h. 磨煤机备用时间不超过48 h,应及时按规定时间进行切换,每次运行时间不少于10 h。

i. 燃料上煤时要控制好比例,尽量根据各原煤仓煤位进行上煤,防止出现各磨煤机同时发生煤质突变的情况。

5 结论

a. 褐煤挥发分较高,属极易自燃且易结焦的煤种,在掺烧过程中只要准备工作充分、措施得当,可以保证锅炉的安全运行。

b. 尽管褐煤水分较大,在烟煤锅炉上掺烧褐煤时,制粉系统的干燥出力不能满足要求,只要选择合理的掺烧方式和掺烧比例,不会因制粉系统出力不足而影响机组负荷。

c. 掺烧褐煤后机组的经济性有所降低,设备磨损程度增加造成维护工作量增加,这些要结合燃料成本等各项因素综合考虑。

[1] 徐远纲,张 成,夏 季,等.中速磨煤机煤粉团聚的原因分析[J].动力工程,2008,28(6):12-15.

[2] 周宏宝.提高磨煤机出口温度在运行中的实时运用[J],机电信息,2011,11(6):58-59.

[3] 赵仲琥,张国安,王文元,等.DL/T5145—2002,火力发电厂制粉系统设计计算技术规定[S].

[4] 王春昌,阮士周,宋太纪,等.烟煤锅炉两种方式掺烧褐煤的工程应用[J].中国电力,2010,55(10):35-38.

[5] 狄万丰,韩继伟,杨忠灿,等.超临界600 MW机组褐煤锅炉的运行特性研究[J].热力发电,2011,40(4):62-65.

Technology Research on Boiler of 1 000 MW Ultra Supercritical Unit with Mixed Burning Lignite

LI Zhi-shan,NING Xian-wu,ZHANG Wei

(Shenhua Guohua Suizhong Power Co.,Ltd.,Huludao,Liaoning 125222,China)

Due to the coal market,the bituminite-fired boiler is burning by mixed burning of lignite.The paper analyzes the boiler of 1 000 MW ultra supercritical unit burning with mixed lignite in a maximum extent and running safely at the same time,and puts forward corresponding measures,which has been verified in practice.

Lignite;Large proportion;Mixed burning;Safety

T227.1;TK229.2

A

1004-7913(2012)01-0001-04

book=5,ebook=128

李志山 (1962—),男,学士,高级工程师,主要从事电厂生产管理工作。

2011-10-28)