基于TMS320LF2407A的直流调速系统研究

胡学芝,南光群

(湖北理工学院,湖北 黄石 435003)

1 引言

直流电动机具有良好的起动、制动性能,宜于在大范围内平滑调速,在轧钢机、矿井卷扬机、挖掘机、高层电梯等需要高性能控制过程中得到了广泛的应用。大功率直流调速系统通常采用三相全控桥式整流电路对电动机进行供电,从而控制电动机的转速。传统的控制系统采用模拟元件,虽在一定程度上满足生产要求,但是因为元件容易老化和在使用中易受外界干扰影响,并且线路复杂、通用性差,控制效果受到器件性能、温度等因素的影响,故系统的运行可靠性及标准性得不到保证,甚至出现事故。随着计算机进入控制领域,使得许多控制功能及算法可以采用软件技术来完成,为直流电动机的控制提供了更大的灵活性,特别是新型的电力电子功率器件出现和应用,使得由全控型器件组成的数字直流调速系统成为主流,在数字调速系统中以DSP作为主控器件是一种最佳选择。

2 总体结构设计

2.1 调速方案的选择

由于晶闸管的开关频率低,因而输出电流存在谐波分量,转矩脉动大,限制了调速范围,深度调速时功率因数低,而由于全关断器件开关频率高,由它组成的PWM变换器直流调速系统有较高的动态性能和较宽的调速范围,且主电路结构简单,需要的功率器件少,电枢电流容易连续,谐波少,特别是低速时性能好,动态抗干扰能力强。根据系统的需要,由于要求直流电压脉动较小,调速范围宽,动态性能好,故本文设计的直流调速系统,主电路采用不控整流和H型双极性PWM变换器给电机供电,控制电路采用电流环和转速环组成双闭环控制,它有无噪音、无磨损、响应快、体积小、重量轻、投资省、工作可靠、能耗小、效率高等特点。

2.2 系统结构选择

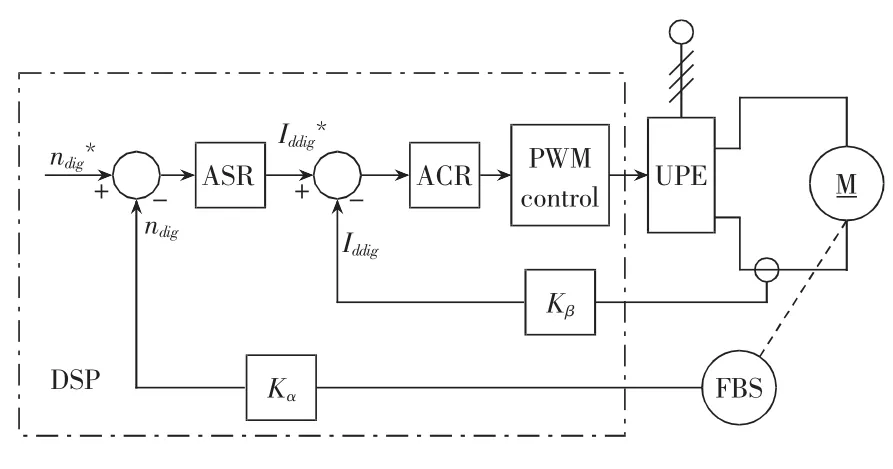

采用转速电流双闭环控制结构,在系统中设置了两个调节器,分别调节转速和电流,二者之间实行串级联接,两个调节器采用PI调节器的形式,在启动过程中由于转速外环很快达到饱和,只有电流负反馈起作用,此时相当于在最大允许起动转矩的情况下进行恒流起动,系统获得最大的加速度,且电流和转速负反馈分别加到两个调节器的输入端,到达稳态转速时,转速环起调节作用,系统进行转速调节,靠转速负反馈,使转速稳定,此时电流环只起跟随作用,这样就可以实现准时间最优控制,使系统能够获得良好的静、动态性能[1]。系统的总体结构框图如图1所示。

图1 DSP控制的直流双闭环调速系统结构图

3 系统硬件与软件设计

3.1 系统硬件设计

以TMS320LF2407A为控制核心的直流电机双闭环控制系统的全数字化控制框图如图2所示。

图2 控制系统硬件结构框图

整个系统由DSP作为主控芯片、用增量式光电编码器、霍尔传感器等组成的信号检测电路、驱动隔离和保护电路等几大部分组成;主电路分为不控整流桥和H型PWM变换器两部分。图中的H型驱动电路通过DSP的PWM输出引脚PWM1~PWM4输出的控制信号进行控制。用霍尔电流传感器检测电流,并通过ADCIN00引脚输入给DSP,经A/D转换产生电流反馈信号和作为故障保护输入信号之一;用电压霍尔检测电压信号,并通过ADCIN01引脚输入给DSP作为故障保护输入信号、泵升电压判别信号和显示电压用。采用增量式光电编码器检测电动机的速度变化,经QEP1、QEP2引脚输入给DSP,获得速度反馈信号。设计采用两片74LS374和4个PNP中功率三极管以动态扫描方式驱动4位LED数字,以显示转速、设定速度、电流等数据,两片74LS374与DSP接口。在DSP上外接3个按键,一个为启动/停止键,用于启动和停止电机运转;另两个显示选择键,一个用于控制显示速度设定值,另一个用于控制显示电流值,不按这两个键时,显示实际电机转速。另外利用一片74LS374的多余输出线,外接两个发光管二极管,一个用于显示工作正常与否,它每隔1秒闪亮一次;另一个用于显示是否处于运行状态。

3.2 电流、电压检测电路

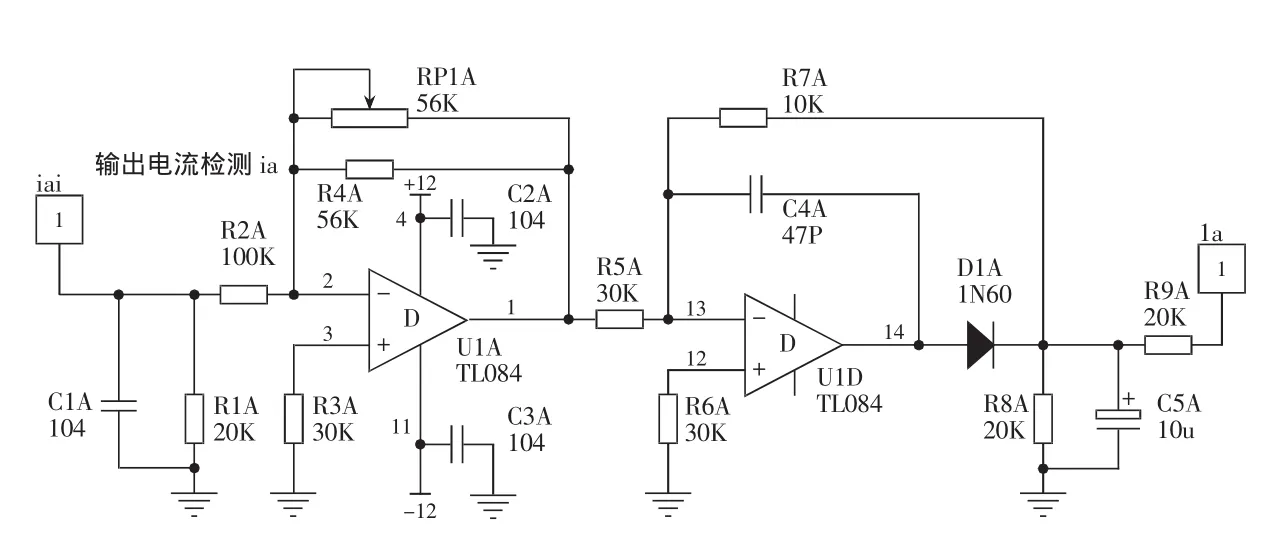

电流检测采用LA108-P电流传感器对主电路电流进行采样,系统的电流检测电路如图3所示,由图可见,先将电流霍尔检测到的电流ia经过信号比例放大,全波整流,输出供TMS320LF2407A的A/D端口,将模拟量转换成数字量,然后进行相应处理。

用LV228P电压传感器检测主电路的电压,检测的电压信号送往DSP的A/D端口,从而获得实时的电压电流信息。

3.3 速度检测

对于要求精度高、调速范围大的系统,往往需要采用旋转编码器测速,即数字测速。本系统的速度测量采用数值M/T法测速。速度采用HEDS-5605光电编码器进行检测,利用TMS320LF2407A芯片的正交编码脉冲电路对其输出信号四倍频,利用定时器对脉冲进行计数,从而得到速度反馈量。

3.4 调节器的设计

图3 电流检测电路

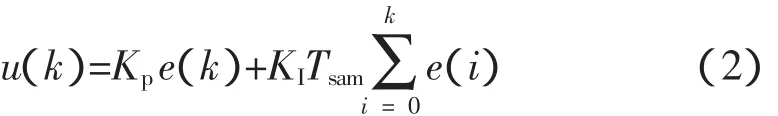

调节器的数字化设计中,若采样频率足够高时,可以近似看成是模拟系统,先按模拟理论来设计调节器参数,然后再离散化,得到数字控制算法,使模拟调节器数字化,即间接设计。如果控制性能要求较高,则根据离散控制系统理论设计调节器,即直接法设计。本系统中电流调节器采用间接方法设计,转速调节器按照直接法设计。为了使电流环超调小,按典I系统设计电流调节器。电流环控制对象由两个惯性环节组成的,因此可用PI型电流调节器,其电流调节器传递函数:

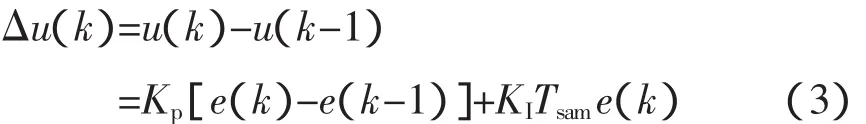

可导出离散化方程:

由上式可得出增量式PI算法:

而调节器的输出为:

转速调节器的设计则可根据转速环按典型Ⅱ系统设计的目标,选为PI调节器,设计方法参考电流调节器。

4 系统软件设计

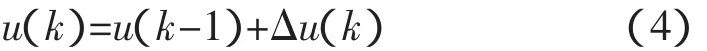

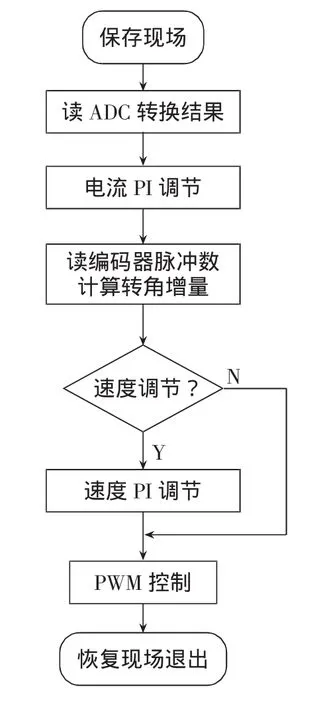

系统软件主要有主程序和中断服务程序二大部分,主程序主要是完成系统初始化,开关机检测,开关机初始化,然后进入主程序循环等待中断,主程序流程图如图4所示。中断服务程序包括周期中断程序、下溢中断程序、电流环中断服务程序、转速环中断服务程序等。电流环中断服务程序主要完成电机锁零运算、电流调节器PI运算、轻载时电流自适应的运算。在每一个PWM周期都进行一次电流采样和电流PI调节。转速环中断服务程序主要完成速度给定值输入,转速计算、偏差计算、输出幅限等功能。本系统采用定时器1周期中断标志来启动A/D转换,转换结束后申请ADC中断,ADC中断处理子程序框图如图5所示。PWM生成子程式序流程图如图6所示,写入比较寄存器CMPRX中的值与控制信号的值对应,决定了PWM输出的占空比ρ,调ρ时实现调速,本设计中应用DSP生成PWM波的特点,只需在程序初始化时向周期寄存器TXPR写入PWM周期T,在程序运行中根据比较寄存器CMPRXR的值的变化改变占空比ρ,从而进行速度调节。

5 实验结果及结论

图4 主程序流程图

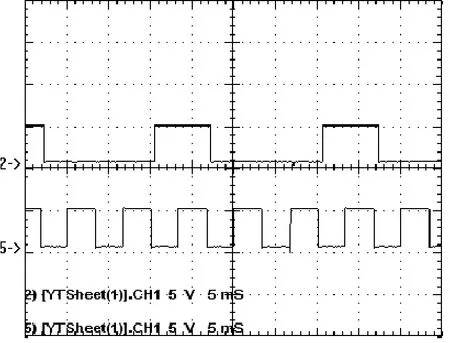

根据上述硬件和软件设计,利用TMS320LF2407A作为主控芯片搭建了实验系统,实验用电机的主要参数为:电机额定功率10kW,电机额定电压DC220V,电机额定电流55A,电机额定转速1000r/min。系统在空载时起动至额定转速,起动转速如图7所示,由图7可见系统运行稳定,稳态无静差,系统响应快,转速基本无超调。PWM驱动波形如图8所示,通道2为占空比为17.5%时的波形,通道5为占空比为50%时的波形。

图5 ADC中断程序框图

图6 PWM波形生成子程序流程图

图7 转速曲线

图8 不同占空比时的PWM波形

研究了基于DSP的全数字直流调速系统,由TMS320LF2407A组成的直流调速系统,只需很少的外围器件,成本较低,是一种优良的全数字实现方案。实验结果证明,提出的基于控制方案具有优良的动态响应和稳态特性。

[1]陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2006.

[2]陈 坚.电力电子学[M].北京:高等教育出版社2002.

[3]Horng JH.Neural Adaptive Tracking Control of a DCMotor[J].Information Science,1999,118:1-13.

[4]王晓明.王 玲.电动机的DSP控制[M].北京:北京航空航天大学出版社,2004.