重卡双前桥转向梯形机构的建模及设计

杨青龙,李献飞,汤海洋,郝立峰

(安徽华菱汽车有限公司技术中心,马鞍山 243061)

双前桥转向系统是一种比较先进的转向系统,随着目前高端重卡向大马力、大吨位、高舒适性等的发展方向,同时随着国家相关的车辆交通法规的实施,双前桥转向系统在商用车物流领域应用越来越普遍。但双前桥汽车在实际使用过程中普遍存在轮胎异常磨损、方向沉重、有时候还发生摆振等问题。发生这些问题的关键原因是实际的转角关系与理论的转角关系存在着较大的误差。所谓的理论上的转角关系就是符合阿克曼转向原理的汽车转角,是所有的车轮都做纯滚动而没有滑动的状况。所谓的实际转角关系就是由转向梯形机构实现的内、外轮转角关系。如果设计的转向梯形机构的参数不合理,就会导致实际转角与理论转角误差过大进而造成上述车辆行驶中的问题,为了减少误差,须采用优化设计方法对转向梯形机构进行优化。本文利用ADAMS/View建立转向系统模型,以优化数学模型确定的实际转角值与理想公式求出的理想转角值之间的误差达到最小为目标函数,按转角范围大小来确定加权函数,以空间布置要求为约束条件,利用优化软件对双前桥转向系统参数进行优化设计。

1 转向梯形机构的数学模型

1.1 双前桥转向梯形的模型假设

(1)假设车辆转向和行驶过程中转向梯形一直保持在同一平面内;

(2)假设各转向杆件及车轮为理想刚体,即忽略其在受力、力矩作用下产生的变形;

(3)假设瞬时转向中心位于双后桥中心线上;

(4)忽略转向系统内部构件连接处的配合间隙。

1.2 同一转向桥内、外轮理想转角关系

为保证所有的车轮都做纯滚动同一桥的转角关系应满足阿克曼原理[3]:

传统的求解转向梯形实际转角关系的方案有图解法、解析法等,这些方法都是将转向梯形平面化,根据一定的经验来确定梯形机构的主参数进而确定转角关系。但实际上汽车的转向轮与路面并非垂直关系,转向桥有车轮外倾角,并且转向主销还具有主销内倾角和主销后倾角,所以转向梯形是个空间机构,将转向梯形平面化会存在着较大误差。实际工程中汽车转向车轮定位参数对梯形机构也是有影响的。

图2为汽车左前转向轮的定位参数关系。图中AO的为垂直方向,BO为前桥主销的轴线,△AOC位于汽车行驶方向平面内,因△AOC所在平面与△BOC所在平面垂直,则为主销内倾角,γ为主销的后倾角,φ为转向主销轴线BO与铅垂线AO之空间夹角。

若△ABC为球面三角形且球的半径取单位长度时,则有

将上式及∠ACB=90°代入球面三角形边的余弦公式:

式中δ=∠CAB,如图2所示。

汽车左前转向车轮的转向主销的轴线BO,汽车直行时的车轮轴线,梯形臂或转向节梯形臂绕主销转ψL角后的车轮轴线及铅垂线的关系如图3所示。图中α为汽车直行时的车轮外倾角,α1为绕主销转过ψL角之后的车轮外倾角,θ1o为车轮转角。

1.3 同一转向桥内、外轮实际转角关系

汽车右前转向车轮的转向主销的轴线BO,汽车直行时的车轮轴线,梯形臂绕主销转ψR角后的车轮轴线及铅垂线之间的关系如图4所示。图中α2为绕主销转过ψR角之后的车轮外倾角,α为汽车直行时的车轮外倾角,θ1i为车轮转角。

同对照组参照喹诺酮类药物的说明书、《抗菌药物临床应用指导原则》及相关的《处方管理办法》实施药学干预,具体方法如下:

由球面三角形△ABE:

由球面三角形△BDE:

建立汽车前桥转向梯形的坐标系,其几何关系如图5所示。图中O1ABO2为转向梯形机构,梯形臂长m,梯形的上底M,梯形的下底K′。梯形臂O1A、O2B分别与左、右车轮的转向主销轴线O1ZL、O2ZR垂直。

设 O1为左坐标系(XL,YL,ZL)的原点,O2(XR,YR,ZR)为右坐标系的原点;取主销轴线O1ZL、O2ZR分别为左、右坐标系的Z轴,并且当这两个轴共同绕转到包含汽车前桥轴线的铅垂面上时(这时主销没有后倾角只有内倾角β),令坐标轴XL,YL;XR,YR如图6所示。这样来建立左右坐标系时,则图5可看成是图6的两个坐标系绕转一个主销后倾角后的坐标位置。在左右坐标系中转向梯形的左右臂O1A、O2B分别为它们的坐标平面XLYL、XRYR内,设O1A与YL之夹角为ψ0。则O2B与YR之夹角必为(π-ψ0)。在汽车转向时,当O1A绕主销转过ψL时,设O2B相应地绕其主销转ψR角,则点A、B在左右坐标系中的坐标分别为

图6知点A、B之间的距离为

则梯形臂底角 θ=cos2-1(cosψ0·cosβ)。

这样,通过转向梯形给出内、外轮转角关系的函数表达式为

2 优化转向梯形

2.1 优化设计变量

汽车的总体设计决定了主销后倾角γ、主销内倾角β、车轮外倾角α、梯形机构的上底之长K′,要确定转向梯形机构还需要知道梯形臂长m,梯形底角 γ0,因此选取 m,γ0作为优化设计变量,即

2.2 目标函数的优化设计

转向梯形机构本身的原因决定了只有在合适的转角范围内才能满足理论转向特性的要求。优化时总是希望在汽车经常使用的中间位置(汽车直行)附近小转角范围内,偏差尽可能小,以减小高速行驶时轮胎的磨损;在不经常使用的原地转向或低速大角度转向时候,可适当放宽要求,在这里我们引入一个加权函数 ω(α1)

式中 n 为仿真步数;t为仿真时间; f(αi)为一、二桥右轮的理论转角;βi为一、二桥右轮的实际转角。

2.3 优化设计的约束条件

另外,设计时我们还得保证转向梯形机构有合适的传动角。这里所说的传动角,是指梯形臂与横拉杆之间的夹角,它是一个变量。通常在转向到最大转角时,传动角最小,但传动角过小会造成有效分力过小和拉杆径向力的增加导致拉杆弯曲变形,打方向吃劲、转向不能回正等故障。根据设计经验知在一般的平面四连杆机构设计中,最小传动角δ比较合适的范围取δ≥δmin=40°,但是目前所设计的汽车上都很难达到此要求,这一方面是因整个转向前桥的空间结构所限,另一方面也是因为小角度转向是所有汽车常用的转向。考虑到汽车转向梯形机构的运动特性即不是周期、高速地传递运动,而是间歇、低速地传递运动,梯形各工作位置使用率不相等:中间位置使用率最高,极限工作位置相对较少,而最小传动角恰是发生在极限工作位置附近,在中间位置时一般都能保证传动角δ≥40°。综上,汽车转向梯形机构的最小传动角可比一般机械四杆机构的允许最小

建立约束条件时应考虑:为避免横拉杆上的轴向力过大而引起弯曲,设计变量m及γ0不宜太小;但m大会导致前桥设计的困难,故对m的上下限及的下限设置约束条件,由于γ0愈大,梯形臂与横拉杆越垂直,目标函数植就越大,而我们要求的结果是目标函数越小越好,所以θ的上限往往不加以限制。通常,=0.11~0.15,θ=70°~80°,以此为约束:传动角小些,这里取δmin=25°。对于每个转向梯形的传动角约束:

3 优化设计的计算求解

3.1 优化方法

以前技术人员往往通过计算机编程,即根据计算程序框图来进行最优化设计。虽然在许多资料中,都可以找到这些优化方法的计算程序框图,但对于一般工程技术人员来说,要用高级程序语言对某一具体设计问题编程进行计算难度太大[5]。本文应用的是ADAMS软件,在ADAMS里建立模型,得到虚拟样车,建立目标函数和约束条件进行优化,省去了大量繁琐的程序编制。

3.2 优化设计后结果

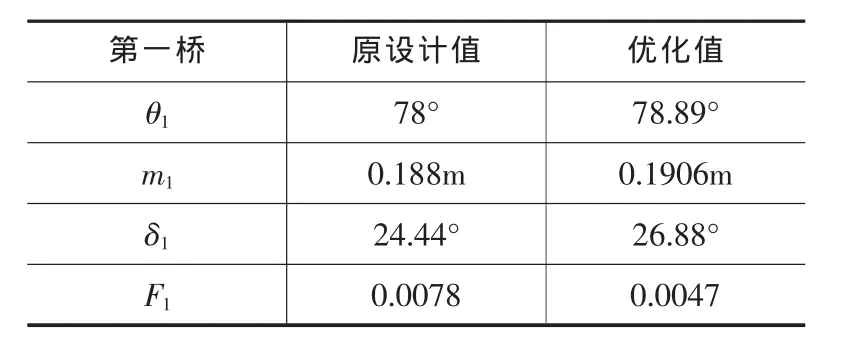

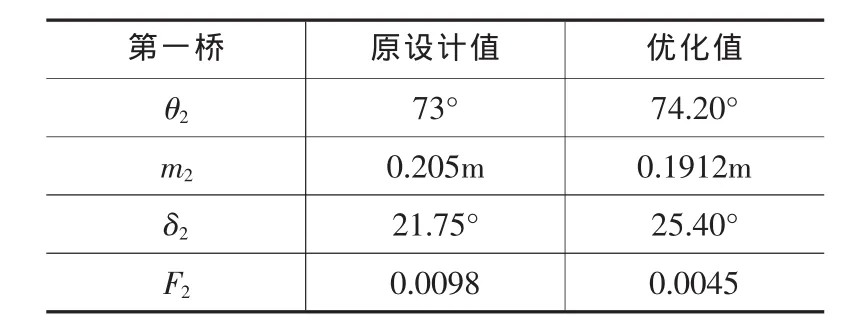

对双前桥汽车的转向梯形进行优化设计后,其结果见表1和表2及图7、图8。

表1 第一桥转向梯形机构原设计值与优化值比较

表2 第二桥转向梯形机构原设计值与优化值比较

4 分析与结论

(1)在优化设计的过程中,发现梯形臂长度m对转向梯形的性能小;梯形底角θ对转向梯形的性能影响大。图9和图10分别是梯形臂长度m和梯形底角θ对转向梯形性能影响的模拟对比图。从图10中可以看出,梯形底角从73°到81°的变化过程中底角越大其仿真曲线与理想曲线越重合,证明其转向性能越好。还发现在转角越小时候减小底角其转向性能也能大大提高。但在大转角时,则有相反的趋势。从图9看出无论是增加还是减小梯形臂长度仿真曲线与理想曲线越之间是没有区别的,所以梯形臂对转向梯形的性能是比较小的。

(2)在优化设计过程中还发现选择合适的最小传动角是很重要的,δmin的减小会明显的使梯形机构的误差下降,因此δmin的选择成为转向梯形设计的关键。为保证实际转向特性能更好地符合阿可曼转向特性应使传动角尽可能减小。

(3)通过优化计算,从表1及表2中可以看出,实车的转向梯形设计基本上都是合理的,考虑到修改设计的成本可不必改动。但汽车的实际运行工况是很复杂的,在上述优化设计过程中,忽略了现有各连接处的摩擦和橡胶件的影响,也没有综合考虑悬挂质量的因素,没有在优化结果和试验的对比上进行修正和核对。因此不是十分准确,要想更加准确就必须考虑上述的影响因素[5]。

[1] 陈家瑞.汽车构造[M].机械工业出版社.1993.

[2] 孙靖民.机械优化设计[M].北京:机械工业出版社,1990.

[3] 王望予.汽车设计[M].北京:机械工业出版社,2003.

[4]刘惟信.机械最优化设计[M].北京:清华大学出版社,1994.

[5]唐应时.重型汽车双前桥转向系统的运动学和动力学的建模与仿真分析[J].湖南大学学报.2003(3)59-61.