某高端商用车车架裂纹分析与解决方案

刘 威 ,洪 恺 ,谢小平 ,袁 帅

(1.安徽华菱汽车有限公司,马鞍山243061;2.湖南大学机械与运载工程学院,汽车车身先进设计制造国家重点实验室,长沙410082)

随着国民经济的快速发展,同时随着汽车技术的日渐成熟、政府大力支持和客户更高的要求。我国对商用车的需求越来越大,成为世界上最大的商用车市场。但汽车的研发通常是一个不断完善的过程,很难一步到位,这是由汽车本身的复杂性以及实验条件等客观条件的限制所决定的。

黄昶 春[1]、陆秋海[2]、应锦春[3]等提出针对各种车型车架出现的不同程度的开裂和裂纹的解决方案,石常青[4]、沈炜良[5]等对车架进行了结构分析和优化设计。本文就国内某新款高端商用车在开发和道路实验过程中出现车架裂纹的现象进行分析,并找出原因,提出新的合理的解决方案。

1 车架裂纹原因初步分析

针对在新车进行路试时出现了车架裂纹的状况,为此首先就新车相对旧车的更改部位进行了初步的问题诊断。

1.1 新车相对于旧车的更改部位

(1)纵梁前部位置去掉车架前部的2根横梁;

(2)发动机悬置点变化,安装方式发生改变,同时发动机重量增加;

(3)驾驶室重量增加,由原来的驾驶室总成670公斤增至驾驶室946公斤;

(4)前悬架布置改变,减振器型号。

1.2 裂纹特征

(1)原设计时考虑发动机的安装空间,将纵梁在发动机前悬置点向前移,且将发动机前悬处的支撑横梁省去,此使用过程中前悬连接部位螺孔处纵梁出现开裂。

(2)发动机左右梁前悬安装孔处,左右上部安装孔布置不同,开裂处为上部三个安装孔中处于最外侧的安装孔(靠近辅梁一侧的安装孔,前部两个安装孔没有问题),具体数模与实际的模型有些出入。

(3)车架补强后上部的两侧均以两点连接。右侧的梁焊后钻孔连接发动机,后在此处开裂,左侧的焊后未开孔,也是两点连接,仍在原来的最外侧孔上出现裂纹。

1.3 裂纹原因初步结论

由裂纹的位置及形状可以初步判定,应为车架纵梁上部翼板边缘横向疲劳破坏,但此疲劳破坏应为弯扭等多方面因素共同作用的结果。

2 静力学分析

此高端商用车经由旧车改装后车架、发动机位置、驾驶室重量等都有了一定的变化,图1和图2分别为实验后车架出现裂纹部分UG图和实际位置图,开裂部位为平面所在位置。裂纹部位据主梁头部600mm左右,第6个孔附近。

裂纹处沿裂缝剖面如图3。

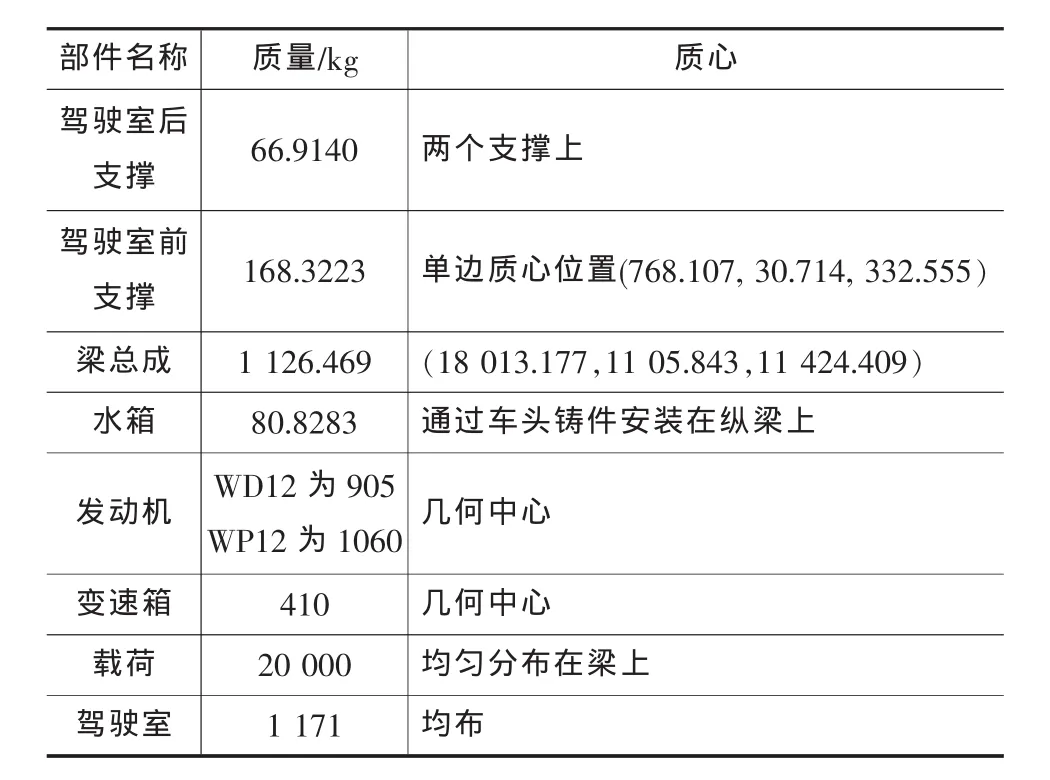

2.1 部件质量和质心情况

为便于对车架进行受力分析,需知车架承载的部件质量与质心情况见表1。

表1 各部件质量、质心情况

2.2 纵梁的受力分析

(1)驾驶室受力分析见图4

(2)水箱将力平均分布到两边悬臂上,F3=40.41 kg。

(3)发动机+变速箱受力计算,其受力分析图见图5。

(4)悬臂受力计算,悬臂受力简图如图6。

(5)纵梁受力计算

在静力作用的情况下,与纵梁相比横梁受载荷不大,因此在材料力学计算模型中将其省略,只分析单根纵梁,以简化问题并不失正确性。

在纵梁上按上面的计算施加力,得到以下受力简图7。

根据真实情况,在纵梁下施加三个约束。此问题为平面问题,第A、B两个约束为前桥板簧的两个悬挂点。第一个是固定吊耳,因此约束A为约束两个方向的平动。第二个为活动吊耳,因此约束B约束y方向上的平动。C约束为后桥反板簧吊耳,因为后轮可以活动,因此约束C约束y方向上的平动。

此问题为超静定问题。采用超静定算法,算法为:

① 去除B点的约束,得到B点绕度fB。

② 去掉其余载荷,单独加载力FB,得到B点绕度 f′B。 由于 fB=f′B,得到力 FB

纵梁受力简图见CAD图。

计算所得各点受力情况及轮胎受力情况:

A支点的支反力为:749.68 kg

B支点的支反力为:1 989.68 kg

C支点的支反力为:8 613.38 kg

前轮受力:2 739.36 kg

后轮受力:2 153.34 kg

(6)纵梁剪力图如图8,其中红色部位为裂纹位置。

经计算得到纵梁弯矩图如图9

悬臂长度l=190.80mm

纵梁最大正应力图如下图10

经计算:在额定载荷下,考虑了质量分配,在裂纹处的应力为17.57 MPa,远小于材料自身强度极限510 MPa。实际应用中,应加上动载系数。

3 有限元仿真分析

3.1 有限元网格模型的建立

建立有限元网络模型,进行网格单元划分,并对孔口进行分析与处理。

该车架主要使用的材料是各向同性材料WL510,其材料参数如表2所示。

表2 材料参数

通过有限元仿真分析的处理,根据车架实际的参数设置纵梁的厚度参数,共建立有限元网格模型基本完成,模型中pshell单元共235 596个,焊点单元共328个。

3.2 有限元静力分析

静力分析建立前文的材料力学校核的基础上,主要目的是通过定性的分析来确定车架在正常行驶与不利道路工况下的受力状况,为结构设计提供重要参考。前期就简化的有限元模型进行弯曲工况与扭转工况的分析。

3.2.1 弯曲工况

这是最基本的工况,模拟静止状态或者低速无颠簸行驶条件下车架的应力分布情况。该工况是车架使用过程中的主要工况。水平弯曲工况下,车架所受载荷主要来自驾驶室总成,动力总成,货箱以及货物的质量,这些质量直接或者通过一些附件间接连接在车架上使车架承受水平弯曲的作用。

(1)约束条件:我们根据车架的实际使用工况,遵循最少约束原则对模型施加约束。即约束前部钢板弹簧前支架的X、Y、Z三个平动自由度,后支架的X、Z两向平动自由度,以及后钢板弹簧处的Z向平动自由度,约束情况见下图11。

(2)载荷种类:车架承受的载荷来自驾驶室总成、动力总成以及所有的货物质量,数据来自前文的材料力学中的质量计算,详表3。

表3 质量计算

(3)载荷施加方式:由于车架裂纹是发生在车架纵梁前部发动机前悬置点的位置,因而表中1-2类载荷被着重考虑,货物则加大为30 t以均布载荷布置在车架后部。根据前文的力学计算得出各部分总成在各个悬置点处的载荷分配,然后通过MPC多点约束单元施加载荷。如图12所示。

(4)仿真结果:

裂纹位置应力分布云图如图13所示。

可见裂纹位置边缘处9.0 MPa~15.6 MPa,与力学强度校核基本吻合。力在主梁与副梁交界处向裂纹处是成逐渐增大的趋势。由实物图了解到在第一根横梁处有一铸件固定在纵梁上,相当于对纵梁起到了一定的保护作用,因此通过此工况可以确定实际裂纹处截面在相同的条件下比其他截面上的应力更大,其为纵梁上的危险截面。

3.2.2 扭转工况

这是一种准动态工况,模拟的是车辆在过坑的一瞬间一轮悬空,而一轮保持与地面的接触状态。在该工况中由于一轮悬空,所以一侧的约束丢失,但是作用力依然存在,相当于车架受到一个扭转的载荷。

(1)约束条件:在该工况下,由于一轮的约束被放开,所以这一侧前部钢板弹簧的两处约束不再存在,而其他点处的约束依然存在,仿照着水平弯曲的工况对其他各点施加约束。

(2)载荷种类:在该工况下,载荷同水平弯曲工况保持一样。

(3)载荷施加方式:该工况的载荷施加方式同水平弯曲工况下载荷的施加方式相同。

(4)仿真结果:由应力云图可以看出,裂纹处孔口的应力为87 MPa.

等效应力图如图14所示。

从有限元分析结果得到左梁应力较大,边缘处应力为72.3MPa~140.6MPa。由于裂纹边缘处应力集中,若加上动载系数一般为2~3,则应力变化更大,并接近材料WL510的屈服极限510MPa。同时驾驶室重量增加较大,同时减少横梁导致前端梁的不封闭造成抗扭强度的减小,引起疲劳问题,导致裂纹的出现。

4 改进措施

经过强度校核和仿真分析,可以明确引起车架发生裂纹的原因是车架由于道路试验过程中路况恶劣,其动荷系数往往超过设计值,车架前部驾驶室质量增加较大,同时较少的前部横梁支撑将会使得车架整体的抗扭刚度变差,强度和疲劳破坏也最易发生;发动机与其紧密相连的变速箱靠四点悬置支撑,载荷分配不合理,在行驶过程中若发生横摆易造成纵梁上部边缘处的横向疲劳;在纵梁裂纹处有许多工艺及安装部件用孔,一些用孔在制造加工时又偏向纵梁槽钢边沿,致使该处强度减弱并有应力集中,易出现横向疲劳裂纹;车加减速时会造成前后部载荷重新分配,特别是当制动减速度较大及紧急制动时,前轴载荷增加,后轴载荷减少,车身重心前移,使车架中前部载荷猛增。

因此,在做了一系列受力及有限元分析以后,针对车架裂纹的原因可采取以下几点改进措施:

1)在车架前部主梁与第一横梁之间增加一个横梁,使车架整体具有较好的抗扭刚度,同时可抵消发动机横摆产生的横向力。

2)减少并填焊车架纵梁上一些不必要的工艺或装置用孔。填焊时,电弧应短些,并注意消除因填焊产生的应力。

3)适当增大悬架刚度,减少悬架冲击车架的机会。如悬架加装钢板片或及时恢复钢板弹性等。加装钢板片应以不影响车辆行驶平稳性和操作稳定性为前提。

5 结束语

在采用了上述三项改进措施后,进行模拟实际路况的3万公里道路实验时没有出现车架裂纹的现象。

经过此次新车对旧车的改进后发现的问题到对问题的分析和解决,发现人们无论在设计和改进的时候经常会忽视部件强度和刚度以及一些基本的力学特性,这也是在今后的设计研发中需要注意的问题。

[1]黄昶春,韦志林,沈光烈,邹平.微型货车车架开裂的原因分析及结构改进措施[J].现代制造工程,2011,(07).

[2] 陆秋海,王波,李万琼.客车车架裂纹生成原因分析[J].汽车技术,1998,(11).

[3]应锦春,吕江涛,李德信.SX360自卸车车架异常断裂原因分析静动态[J].汽车工程,2002,(04).

[4]石常青,丁厚明,杨胜梅.货车车架的有限元分析及车厢对其性能的影响[J].汽车技术,2004,(04).

[5]沈炜良,边立静,伍建华.重型载货汽车车架的结构分析及优化设计[J].广西大学学报(自然科学版),2007,(09).

[6]白晓兰,王恩林.车架静强度有限元分析[J].现代制造技术与装备,2006,(02).

[7]张润生,侯炜.车架刚度及强度的有限元分析[J].拖拉机与农用运输车,2007,(08).