一种地板梁的罗拉滚压成形工艺分析

胡 翔

广东东莞马士基集装箱工业有限公司项目技术中心,广东 东莞 523146

1 概述

近年来, 随着集装箱行业竞争越来越激烈以及木地板材料的昂贵与缺乏,国内集装箱地板逐步由木地板向镀锌钢板梁及复合地板组合转变。高强度的热镀锌铁合金由于具有良好的焊接性和耐腐蚀性能,在集装箱制造的使用越来越广泛。但是,由于高强度的镀锌合金钢生产工艺的特点,在后续加工成形过程中经常出现锌层脱落、扭曲变薄等质量缺陷,加大了罗拉滚压成形件质量控制的难度。本文分析了在罗拉滚压成形过程中材料性能的变化,同时研究了模具间隙对材料变薄的影响。

2 材料特性及零件参数

地板梁材料采用HR700+Z,锌层重量为140/140g/m2,屈服强度≥700MPa,延伸率≥8%。其镀层特性如表1所示。

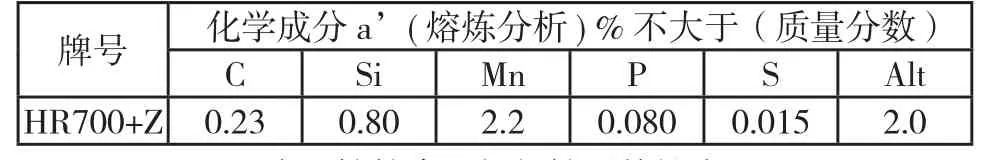

表1 镀锌合金钢板镀层特性表

对成形前的钢板和经历20%罗拉滚压预变形后的钢板,其表面纹理差异轻微可辨。成形前的镀锌钢板表面光滑,纹理细腻;预成型后的镀锌板表面纹理粗糙,由此可见,在罗拉滚压成形过程中,对金属的金相组织产生了变化。

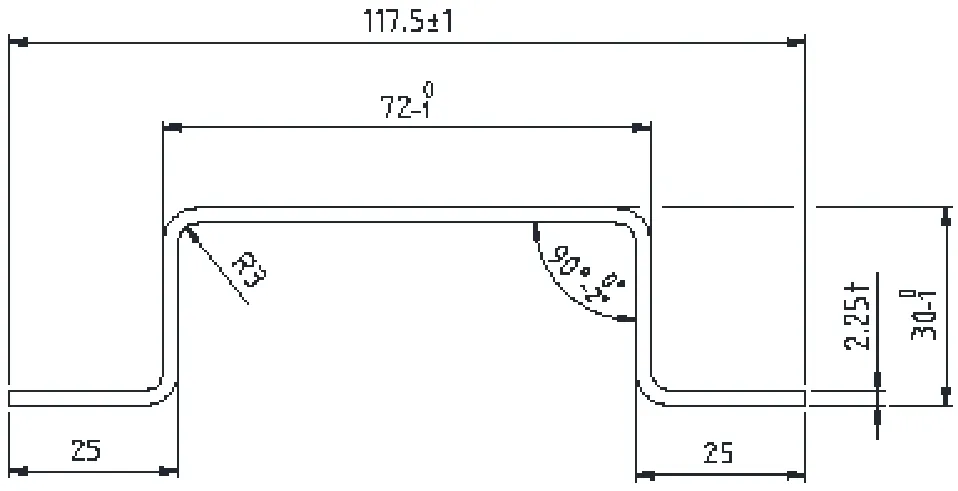

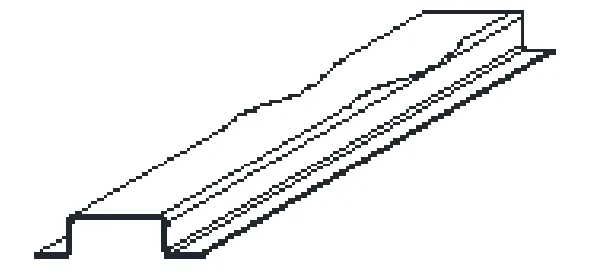

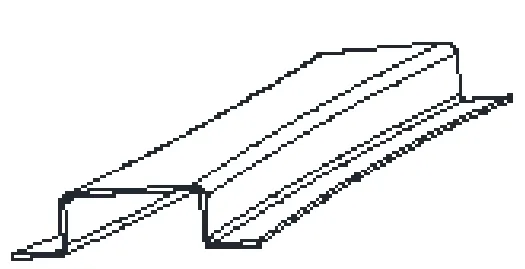

而采用该材料的地板梁需要冷压成形至如下形状,如图1。

图1 地板梁截面尺寸

3 罗拉滚压成形工艺概述

罗拉滚压成形是一种薄板金属高效挤压成形工艺,是通过一定顺序设置的多道次成形辊子,把卷材、带材等金属板带不断地进行横向弯曲,制成所需断面的板弯型材。目前广泛用于船舶制造、交通运输、建筑型材等众多行业。在滚压成形过程中避免产品表面划伤、截面变形、成形表面起皱等工艺问题有一定难度;而成形弯边宽度不均;材料变薄;表面划伤等工艺问题,不仅仅是影响了零件本身的质量和使用强度,同时也会造成与之配合使用其它零件的工艺要求;这也是罗拉滚压成形工艺所存在的主要难点。

4 影响罗拉滚压成形工艺的要素

罗拉滚压成形工艺是根据金属材料性能利用多组辊轮模具上下对压,逐步增加材料塑性变形量的原理,所有成形辊轮在成形过程中运行的速度相同,上下旋转方向相反;成形过程中利用挤压力将金属材料滚压成上下模具配合间隙形状,从而成形得到需要的产品形状。罗拉速度因材料性能、零件成形的复杂性和设备自身允许的条件而定,不同的产品形状、金属材料和设备设计的额定运行速度,其罗拉滚压时的速度不等,快者可达50m/min。不同的零件材料屈服强度及组成晶格对其罗拉滚压时工艺性和成形技术要求也很大,因此罗拉模具的材料、成形辊子数量和安装调试是成形合格产品的重要因素。

5 地板梁成形工艺分析

5.1 成形弯边尺寸不均分析

在罗拉滚压成形工艺中,弯边宽度尺寸要求较高的成形很多,如图1所示的集装箱地板梁便是带弯边的高强度钢零件。

图2 带弯边钢截面尺寸

图3 变形量控制

上述零件左右侧均为25mm的弯边且圆角均为尺3mm,材料厚度为2.25mm。要保证零件两侧25mm弯边均等、平整且无褶皱鼓包等现象,在成形内圆角保证为R3是不容易做到的。通过零件材料性能、使用规格和设计尺寸的分析可将零件逆时针旋转180°后成形得到如图2所示。

先保证罗拉滚子模具中线上下同面,然后罗拉滚压成形72mm宽度尺寸截面,然后再将零件两侧弯边同时挤压成形,在整个成形过程中要合理调整每组滚轮的变形量,这也是保证弯边宽度均等的基础。

在滚压成形过程中每组辊子的变形量必须根据材料性能做适当调整,变形量太小将会增加辊子数量,使罗拉滚压工序加长,浪费资源和空间;成形量过大会造成零件演变为拉深工艺,成形过程易变成冷作硬化,出现起皱、拉伤等质量,造成零件报废,罗拉滚压成形如图4(a)、图4(b)所示。

因此必须控制上下罗拉滚子的配合间隙以及相邻辊轮组间距和变形量,如图3所示。根据多种类似零件的成形案例,相邻辊轮组的中心距为L,比值为H/L=tan a,只要确定两项中一项便可计算出来。a为控制角度2°~3.5°左右即可。这样不但保证了两边角度的要求还可保证R3的圆角尺寸,同时也避免了成形圆角时的盲区成形。

图4 (a)罗拉滚压成形初始图4 (b)罗拉滚压成形完

5.2 成形零件材料变薄分析

图5 罗拉模具间隙不均

图6 扭曲地板梁

零件在罗拉滚压成形过程中弯曲半径处经常出现或多或少的材料变薄及表面划伤,甚至镀锌层脱落等,一般是模具滚子间隙配合不合理造成。

在罗拉成形工艺中,加工9m长的零件至少需要10组滚轮组合挤压成形,每对滚轮的配合间隙必须满足成形的材料厚度;配合间隙过大不易使材料达到屈服状态,极易回弹,导致零件尺寸难以控制且出现褶皱、鼓包等现象,如图5是地板梁罗拉滚压成形调试过程中出现的报废件截图。工件左右均存在半径处材料变薄,但其它成形面出现褶皱和波浪纹现象,导致该现象的原因即为成形过程中模具间隙调整不合理。在间隙较大处使罗拉滚压成形的零件型面出现松动,造成波浪纹;间隙较小处,接触处不走料,使得该处材料刮薄。

5.3 成形零件扭曲分析

在实际地板梁的罗拉成形试制过程中,出现了大量的扭曲零件,如图6所示;抽样50件中,合格率为0%,针对该零件的特殊性,对其成形工艺重新分析并归纳以下可能引起的原因:

1)由于零件长度比较长,接近9m,材料比较薄,刚性大,在成形过程中可能出现回弹;

2)可能由于罗拉成形滚子安装过程中,滚子轴线不共面造成;

3)罗拉滚子连接轴座,左右调节高度不一致,致使成形滚子左右高度不等,多组滚子轴线出现偏角所致。针对上述所述原因,首先对成形材料组成和力学性能进行分析、试验,以及对罗拉成形工艺设备及工艺方法进行进一步检验,试验结果该地板梁扭曲与该因素无关。然后分别用精密水平仪对罗拉成形的10多组滚子连接轴进行水平测量,并且矫正后进行成形试制,结果在试制成形中的50件地板梁中,合格率为100%。由上述可知,在滚压成形中,多组滚子安装与调试,对罗拉合格零件时至关重要的,如果模具安装出现不同轴或面的偏差,会造成该零件出现扭曲。

6 结论

结果表明地板梁在滚压过程中模具轴线平面度和直线度偏差较大时产生地板梁扭曲的因素;成形滚子配合间隙过小是导致锌层脱落、材料变薄的根本原因。

经以集装箱地板梁滚压成形工艺分析后,类似罗拉滚压工艺中出现扭曲、锌层脱落、表面划伤及材料变薄等质量缺陷问题不再是困扰生产中的难题。

在对该工件成形中采取的工艺的难点分析、处理,经多次试模及生产后效率大大提高;除了对罗拉辊轮模具的材质、加工精度和热处理方面要求合格外,在安装、调试和保存方面均需安全有效,以确保生产合格产品。

[1]蒋浩民,陈新平,吴华,冯维军.锌层对镀锌钢板力学性能指标的影响.锻压装备与制造技术,2005,40(3):65-67.

[2]冲模设计手册编写组.冲模没计手册[M].北京:机械工业出版社,1988.

[3]R.A.c.斯幕特著.工程塑性理论及其在金属虚形中的应用[M].王仲仁,囊祖培,等译.北京:机槭工业出版社,1985.

[4]J L Duncan. Measurement of Strain Hardening in Sheet Metals.Sheet Metal Industries,1967.