减缓闭冷水系统的腐蚀分析及运行方案

赵 静

(上海电力股份有限公司吴泾热电厂,上海 200241)

1 闭冷水系统

1.1 系统结构

吴泾热电厂11号和12号机组(300 MW)的闭冷水系统,是一个补充除盐水的闭式循环回路,其功能是为各辅助设备提供冷却用水以及轴封用水。闭冷水系统的特点是冷却水用量大、冷却对象多,冷却水质的优劣不仅影响冷却器的冷却效果,而且直接影响机组的安全运行。

闭冷水系统一般由膨胀水箱、冷却水泵、冷却器和被冷却设备组成。冷却设备包括:冷油器、闭冷器、氢冷器、给泵电动机冷却器、定冷器、取样冷却器、仪冷器、一次风机冷油器及输送风机、吸风机冷油器及磨煤机冷油器、炉水循环泵冷却器、空预器轴承冷却器、空压机站冷却器等设备。冷却器的材质为铜(B10),管路阀门的材质大多为碳钢也有黄铜的,部分冷却设备的材质还采用不锈钢。

GB/T 12145-2008对燃煤电厂闭冷水的水质要求是:材质为全铁系统时(25℃),电导率要小于或等于30μS/cm,p H值要小于或等于9.5;材质为含铜系统时(25℃),电导率要小于或等于20 μS/cm,p H值要小于或等于8.0~9.5。吴泾热电厂300 MW机组的闭冷水系统的结构示意图如图1所示。

1.2 存在腐蚀隐患

1)铜含量高、p H值低、换水量大 按照GB/T 12145-2008对闭冷水的水质要求,发现相关指标偏高,判断闭冷水系统可能存在腐蚀隐患。通过排摸1999—2008年的闭冷水水质年报数据,发现闭冷水系统存在的主要问题:一是,闭冷水铜含量逐年升高,例如:1999年水的铜含量为30μg/L,到2008年上升为175μg/L。二是,p H值偏低,国家标准要求25℃时p H值小于或等于8.0~9.5,而1999年统计的p H值为6.92,到2008年下降为6.3。三是,运行中多次发生冷油器漏油,且泄漏次数逐年上升,只能通过系统换水才能维持正常水质。例如:1999年统计的换水量为5 t,到2008年上升为35 t。

图1 闭冷水系统示意图

总之,闭冷水系统出现铜含量逐年升高、p H值逐年偏低、换水量逐年增大,证实了闭冷水系统确实存在腐蚀隐患。1999—2008年闭冷水水质数据汇总如表1所示。

表1 闭冷水水质年度数据汇总

1.3 查找腐蚀原因

1)追溯历年水质月报数据 由于闭冷水的补水源采用化学二级除盐水,而二级除盐水水质超纯,大气中的二氧化碳极易从冷却设备的泄漏处渗入,影响闭冷水的p H值。2008年的闭冷水水质月报数据为:7月份到12月份,二级除盐水中二氧化碳的含量每月平均为2.2μg/L;7月份闭冷水中二氧化碳的含量为1 080μg/L,到12月份上升为1 100μg/L;7月份二级除盐水的p H值为7.02,到12月份下降为6.98;7月份闭冷水的p H值为6.35,到12月份则上升为6.45。

2)查证铜管腐蚀与p H值的关系 通过检索和查证有关铜管腐蚀的相关资料,由溶解的铜与水的p H值特性曲线[1],佐证了闭冷器铜管(B10)发生腐蚀与水的p H值有关。在溶解的铜含量与水的p H值特性曲线图中,分别给出了铜管运行120天和60天发生腐蚀与水的p H值有关的2条特性曲线。以铜管运行60天为例,溶解的铜含量为0.15 mg,水的p H值为7;溶解的铜含量为0.3 mg,水的p H值为8;溶解的铜含量为0.62 mg,水的p H值为9;溶解的铜含量为0.75 mg,水的p H值为10。

2 减缓闭冷水系统铜管腐蚀方案

2.1 实验室挂片试验

分别取黄铜刮片及钢刮片作为试样,在实验室进行小型试验,介质采用水(不加任何药剂),初始p H值为9.5的水(用0.1%氢氧化钠溶液调节),以及不同浓度的闭冷水专用缓蚀剂(p H为8.5),在室温为25℃、开口情况下浸泡,每天记录挂片被蚀情况。

1号试样水的p H值为6.8;2号试样水的p H值为9.5;模拟闭冷水系统的运行状况。3号试样水的p H值为8.5,投加缓蚀剂1 mg/L做介质;同样,4号试样水的p H值为8.5,投加缓蚀剂2 mg/L做介质;5号试样水的p H值为8.5,投加缓蚀剂4 mg/L做介质。挂片试验从2009年7月5日开始到8月7日结束。

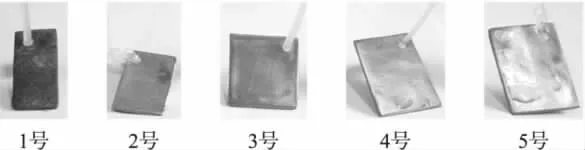

1)铜挂片试验结果 铜挂片8月7日试样照片如图2所示。未处理的水锈蚀最严重,表面为黑色,底层为紫铜色。将水的p H值调至9~9.5,有一定缓蚀作用,比空白水样对铜腐蚀要轻,但试样正反表面均有一块棕色斑,类似于脱锌斑,而且从挂片入水一周后即出现。将水的p H值调至8.5,加入缓蚀剂1~4 mg/L,经1个月挂片试验,均未出现腐蚀症状,试样表面依旧光亮如初。

图2 8月7日1~5号铜试样正面照片

2)钢挂片试验结果 钢挂片8月7日试样照片如图3所示。空白水样钢锈蚀严重,20天后表面全被黑色锈层遮盖,随后在锈层上又出现一层黄色锈层。将水的p H值调至9.5,挂片正面锈蚀严重,黑色锈上有黄色锈,但背面有一半以上未锈,依旧光亮。将水的p H值调至8.5,加入缓蚀剂1~2 mg/L,对钢挂片作用不理想,浸泡20天后试样表面与p H值为9.5的水浸泡30天相似。浸泡30天后,试样表面全是锈层。p H值为8.5的水,加4 mg/L缓蚀剂对钢挂片有一定缓蚀作用,除正反面各有1条锈蚀外,其余均为光亮无锈,锈蚀程度比p H值为9.5的水要轻。

图3 8月7日6~10号钢试样正面照片

根据在实验室1个月的挂片试验结果,以及吴泾热电厂300 MW机组闭冷水系统的实际运行情况,制定了减缓闭冷水系统设备腐蚀的工业性调整试运行方案,即将水的p H值调至8.5,并投加4 mg/L缓蚀剂。

2.2 工业性调整试运行

在进行工业性调整运行前,先建立闭冷水加药系统,用以实现可以连续向系统内加药以及进行调控操作。2009年8月,正式在11号机上进行工业性调整试验。试验时维持原闭冷水运行工况不变,按运行时室温为25℃、水的p H值为8~9、电导率为5~9μS/cm的要求,向闭冷水系统中投加专用缓蚀剂(每升4 mg),并严密监测闭冷水的水质变化情况。

调整运行前,测得闭冷水的电导率为1.03~1.09μS/cm,p H值为6.67,水中铜含量为128 μg/L,铁含量为40~50μg/L。每升投加4 mg缓蚀剂后,当闭冷水的电导率上升为9μS/cm左右,p H值上升到8.8~9时,停止向闭冷水系统加药。2009年8月7日11号机组工业性调整运行时的水质变化曲线如图4所示。

调整运行结果表明:在闭冷水的电导率为5~9μS/cm时,p H值可达8~9,闭冷水中缓蚀剂浓度在4~5 mg/L的工况下,水中铜含量由128μg/L降至1~2μg/L,铁含量由40~50μg/L降至20μg/L以下,缓蚀作用十分明显。为此,确定11号机组工业运行时,电导率的控制范围为5~9μS/cm。

图4 11号机组调整运行时的水质变化情况

2.3 试运行

工业性调整试运行结束后,进行试运行。试运行结果表明,水的含铜量和含铁量与调整运行时相同,只是在刚加完缓蚀剂后,p H值在8~9之间有些波动。但是,随着运行時间的延长,p H值会逐渐下降,而且p H值与系统排污有关。当关闭排污阀门时,p H值会低于8,所以在运行时闭冷水系统的排污量不能为零。试运行结束后发现:将控制闭冷水的电导率调整为5~9μS/cm,相应的闭冷水p H值为8~9,二者之间对应关系较好;闭冷水的铜含量在10μg/L以下,铁含量在20μg/L左右,处理效果极为理想。

表2 调整后8月17日至22日的运行效果

2.4 最终运行方案

根据调试和试运行的数据,最终确定了减缓闭冷水系统腐蚀的运行方案为:以控制电导率为主,辅以p H值;闭冷水电导率控制在8~10μS/cm,p H值为8~9,并进行自动加药。即,当导电度小于8μS/cm时,加药系统自动向闭冷水系统加药。当导电度大于10μS/cm时,加药系统自动停止向闭冷水系统加药。

3 实施减缓腐蚀方案后的效果

1)实施前 11号机组闭冷水系统是以除盐水为介质,闭冷器为铜材质,水质通过人工定期检测监控。据追溯2008年12月份闭冷水系统的水质检测记录:铜含量为127.81μg/L,铁含量为18.05μg/L,25℃时p H值为6.25,电导率为1.10μS/cm,溶氧为7.67 mg/L,通过排污换水只能暂时降低闭冷水铜含量。

2)实施后 11号机组采用向闭冷水系统中投加专用缓蚀剂后,减缓了闭冷水对铜和钢的腐蚀,有效地保护了设备。

运行1年后,在维持闭冷水的p H值为8~9、缓蚀剂浓度为4 mg/L时,闭冷水中铜含量降低90%以上,保持在10μg/L以下,铁含量降低50%左右,效果十分明显。2010年12月份闭冷水水质检测结果:铜含量为6.49μg/L,铁含量为8.16μg/L,25℃时p H值为8.2,电导率为6.7 μS/cm,溶氧为5.67 mg/L。

3)防腐经验可借鉴 实施减缓闭冷水系统腐蚀方案后,在保证电厂安全、稳定运行的同时,取得了较好的经济效益。从梳理实验室挂片1个月取得的试验数据,证实了水的p H值与铜含量之间的关系,p H值与铁含量之间的关系;从制定减缓闭冷水系统腐蚀方案入手,到系统调整运行和试运行,最终确立了控制值和操作工艺,取得了圆满成功。

可以说,试验过程中取得的数据和经验,对于采用水质纯度较高的水作为冷却水的系统,具有一定的防腐借鉴作用,而对于已经运行的闭冷水系统进行防腐蚀改造,则要根据电厂运行的实际状态与现场设备的情况,选用合适的防腐蚀方案兼顾改造成本、设备可靠性以及节能效果,才能提高燃煤电厂设备的安全运行。