300 MW燃煤机组渣水处理系统优化

陈 刚

(上海电力股份有限公司吴泾热电厂,上海 200241)

0 引言

上海吴泾热电厂8、9号机组为300 MW火力发电机组,分别于2010年2月和12月投产发电。机组采用闭式循环水力除渣方式,通过刮板捞渣机将锅炉底渣输送到中转渣仓,除渣废水则通过溢流水池进入渣水处理系统回收后循环利用。

机组运行过程中,因设计考虑欠缺,每日产生的大量废水进入雨水系统,给环保工作造成很大压力。通过对渣水处理系统的优化、改造设备和管路,解决了多余废水排放的问题。

1 优化前运行状况

8、9号机组除渣系统包括底渣系统和渣水处理系统两部分。底渣系统包括水封槽、捞渣机和渣仓等设备,主要功能是通过刮板捞渣机将锅炉底渣输送至渣仓外运处理,并通过炉底水封达到换热和密封的功效。渣水处理系统包括溢流水池、沉淀池、蓄水池和各类水泵,负责对底渣系统运行过程中产生的含渣废水进行排放、回收和再利用。

为了达到节能减排,水资源重复利用的效果,渣水处理系统采用闭式循环结构,如图1所示。

图1 渣水处理系统结构图

由图1可知,8、9号机组渣水处理系统的工作流程为:刮板捞渣机输送底渣过程中产生的含渣废水通过溢流管进入溢流水池,由溢流水泵运送至沉淀池,渣水在沉淀池内澄清后自动流入蓄水池,再由冷渣水泵将蓄水池中的水输送到底渣系统供重复利用。考虑到一部分水量随湿渣被运送至渣仓处理,故在底渣系统设立了水封槽补水门,当水量不足时补充工业水以吸收炉膛热量,保护渣井水封。

每台机组单独设立溢流水池,每个溢流水池配备2台溢流水泵,一运一备。沉淀池、蓄水池等其余设备则为两台机组公用,其中冷渣水泵3台,二运一备;还有4台泥浆泵专门负责将沉淀池、蓄水池底部沉淀物排放至回水池,再由2台回水泵将回水池中沉淀后的水运回沉淀池进行再澄清。除此之外,为了保证系统运行的有效性,在沉淀池和蓄水池区域,还设有2台反冲洗水泵和2台轴封水泵,用以对管道反冲洗,防止管道淤堵和结垢。轴封水泵的水源为工业水,一运一备,提供渣水处理系统内所有水泵的轴封水。

2 优化前存在问题

2.1 系统进出水量失衡

根据8、9号机组初始设计,除渣系统中渣水为闭式循环,系统进出水量应该处于基本持平状态,当消耗水量超过新增水量时,通过水封槽补水门补充工业水;当新增水量超过消耗水量时,通过蓄水池溢流管道排入雨水系统处理。但是,在实际投运时,发现除渣系统的进出水量严重失衡,经常会发生蓄水池溢流现象,每日均有大量多余的除渣废水排入雨水系统,给废水处理和环保造成困扰。

为此,对除渣系统进行每天进出水量的检测(按2台机组统计)。进入系统的新增水源包括:

1)由于炉底采用补水换热的运行方式,为了保证水封槽密封性能的良好,水封槽每天补充工业水约48 t。

2)溢流水泵运行中,采用工业水作为冷却水源,根据2台机组实际使用情况平均计算,每天引入的工业水量约为24 t。

3)冷渣水泵、回水泵、反冲洗水泵等设备的轴封水由轴封水泵提供,采用工业水作为轴封水源,每天消耗水量约200 t。

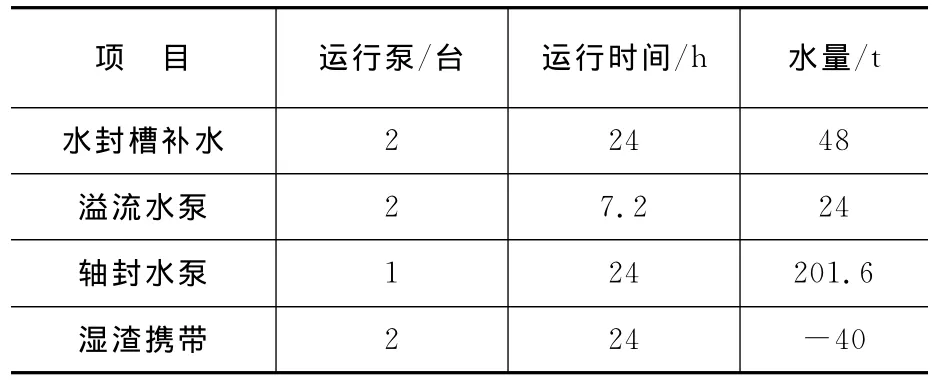

除渣系统水的消耗,主要是因为湿渣运送时带走部分水量。湿渣含水量约为25%[1]。根据8、9号机组实际除渣量计算,每天湿渣携带水量约为40 t,如表1所示。

由表1可知,在每天实际运行中,除渣系统渣水闭式循环新增水量约233.6 t,远超消耗水量40 t。在新增水量233.6 t中,轴封水量占了进水总量的86%,是造成进出水量失衡的主要原因。

表12 台机组每天除渣处理统计

在初始设计方案中,考虑到新增水源可能超出消耗水量的问题,采取通过沉淀池和蓄水池的自然挥发进行消耗的方案。当新增水量远超消耗水量时,通过从蓄水池外接一路通向雨水排放系统的溢流管道进行排放。

在实际运行中发现该方案无法满足机组运行工况的需要。首先,沉淀池和蓄水池的自然挥发达不到每天230 t的水量,因此必须通过雨水系统进行排放。其次,蓄水池内的水虽然经过沉淀池和蓄水池2次沉淀和澄清,但水中依然含有细小的灰渣颗粒,水的p H值也很高,水质较差[2],这样的水直接通过雨水排放系统进行排放,会对环境造成严重的二次污染,既不符合国家环保的要求,也有违电厂除渣系统节能减排的设计初衷。

2.2 沉淀池和蓄水池缺少检修及备用手段

除了废水排放问题外,8、9号机组渣水处理系统在实际运行中,还暴露出沉淀池和蓄水池会有大量的泥浆和渣块沉积在池底的问题,虽然每个池都有泥浆泵负责沉积物的输送,但由于沉淀池和蓄水池体积庞大、角落多等原因,使得水流难以冲刷的地方需要定期由人工清理,才能保证不堆积沉积物,确保沉淀池和蓄水池的水量与水质,防止对管道和设备造成严重磨损。

问题是在初始设计方案中,作为机组公用设备,沉淀池和蓄水池需要24 h连续运行,没有提供停机清理的备用手段,只有8、9号机组在同时停机时,才能对各池进行清理。因此,万一发生沉淀池或蓄水池堆渣、露水等问题,将直接影响到除渣系统的正常运行,对安全稳定运行构成了隐患,需要及时解决。

3 改造渣水处理系统

针对8、9号机组渣水处理系统在运行中存在的问题,从节能、环保、安全等方面考虑,对渣水处理系统进行了技术改造。

3.1 由闭式“大循环”改成“小循环”方式

8、9号机组渣水处理系统原设计为闭式循环,工作流程为“底渣区域→溢流水池→沉淀池→蓄水池→底渣区域”,整个过程中涉及的设备数量多、耗电量大,运行和维护成本高,系统新增水量多,实际上并没有达到原设计中“闭式”循环的目的。

在仔细分析了现场设备的使用情况和运行检测后,以保障设备的安全稳定运行为前提,对“闭式循环”进行优化。在每个溢流水池边安装2台自吸泵(流量按溢流水泵流量,扬程按冷渣水泵扬程选型,不需要冷却水和轴封水),采用运一备一的方式取代原有的溢流水泵,并在保留原来管路的基础上,增加一路自吸泵至捞渣机水封的管道作为回水管。优化后的渣水处理系统称作“小循环”,如图2所示。

图2 优化后的“小循环”流程图

经过优化后的渣水处理系统,在日常运行时沉淀池、蓄水池及相关水泵全部停运,只有捞渣机、自吸泵和溢流水池投入运行。捞渣机水封槽内的渣水,通过溢流管道流入溢流水池,再由自吸泵输送回捞渣机水封槽内,形成一个“小循环”。

经过优化后的渣水处理系统,由于进行“小循环”方式运行,不再需要溢流水泵的冷却水和沉淀池、蓄水池区域水泵的轴封水进入系统,因此每天除渣系统的进水量约为48 t,出水量约为40 t,基本保持均衡,较“大循环”运行方式时的新增水量(233.6 t)大幅下降。

为了解决渣水处理系统内剩下的新增水量,保留了原“大循环”系统的设备和管道,每两周运行4 h,并将系统运行中的新增水量(主要是水封槽补水)输送到沉淀池做后续处理。

3.2 优化渣水处理系统的效果

渣水处理系统运行方式由“大循环”优化为“小循环”,不仅系统循环水量失衡的问题得到了解决,而且节能效果明显。

3.2.1 两种运行方式比较

1)“大循环”运行方式 冷渣水泵(55 kW)、轴封水泵(30 k W)、泥浆泵(22 k W),24 h运行;冲洗水泵(55 k W)、溢流水泵(37 kW)、回水泵(22 k W),平均每天运行7.2 h;按额定值计算,“大循环”运行方式下,每天设备能耗为5503.2 k Wh。

2)“小循环”运行方式 自吸泵(37 k W)连续运行,冷渣水泵等设备每2周运行4 h,按额定值计算,“小循环”运行方式下,每天设备能耗为1850.6 k Wh。

3.2.2 “小循环”方式的优点

1)减少废水排放 按机组全年运行5500 h计算,“大循环”每年需要将大约5.35万t的高p H值废水排入雨水系统进行处理,而“小循环”优化后每年的排放量不到0.2万t,大大缓解了环保压力。

2)降低系统能耗 按机组全年运行5500 h及设备额定值计算,可减少用电量837.2 MWh,比优化前下降66.37%。

3)方便人工清理 可以随时对沉淀池和蓄水池进行人工清理,消除堆渣等缺陷的发生,同时也减轻了清挖和维护工作量。

4)降低设备投运率 沉淀池、蓄水池区域内水泵、阀门、管道等设备投运率明显下降,检修材料费用和运行人力投入都大为减少。

4 继续改进措施

4.1 改变废水排放途径

8、9号机组渣水处理系统实施“小循环”运行后,系统产生的废水量大幅下降,废水排放产生的环保压力大为缓解,但每年还是会产生近2000 t的废水进入雨水系统。为了解决这个问题,从沉淀池和蓄水池的泥浆泵开始,重新铺设了一路管道,至11、12号机组溢流水池,作为新的废水排放途径。这是因为11、12号机组溢流水池内的水会输送到专门的废水池内处理后统一排放,相对改造之前不经过处理就进入雨水系统排放而言,对环境造成污染大大减少。

4.2 提高设备利用率

8、9号机组渣水处理系统实施“小循环”运行后,沉淀池和蓄水池的运行时间大为减少,设备闲置时间要比使用时间长。在深度排查设备隐患后发现,8、9号机组的脱硫系统也存在类似的问题。根据原设计方案,8、9号机组的脱硫系统采用反渗透(RO)浓水作为系统补水。RO浓水的氯离子浓度高,直接影响脱硫石膏浆液品质。据统计,在煤质较好时要保证石膏浆液品质达标,脱硫废水排放量必须超过8 t/h;在煤质较差时更要加大脱硫废水排放量,给脱硫系统造成了极大的排放压力。由于脱硫系统废水p H值低,呈酸性,而除渣系统废水p H值高,呈碱性。在参考了文献[3,4]的经验后,从脱硫系统的脱水机滤液分离器处开始,铺设一路管道至沉淀池,让两种废水中和后再排放至11、12号机组溢流水池进行后续处理。改造后效果明显。

1)脱硫系统部分废水排至沉淀池,缓解了脱硫废水系统的废水排放压力,增加了脱硫系统的浆液置换量,保证了脱硫石膏浆液品质。

2)脱硫系统废水和除渣系统废水酸碱中和后,降低了废水进行后续处理时的工作强度,减少了对环境的污染。

3)增加了沉淀池和蓄水池的有效利用时间和发挥了更大作用。

5 结语

8、9号机组的除渣系统经过优化改造,挖掘了设备潜力,利用了设备效能,使得运行方式更加合理,脱硫系统应对煤质变化的能力也得到了进一步加强,很好地解决了除渣系统原设计水量不均衡和废水排放等问题,取得了明显的节能减排效果。

[1] 韩建新.锅炉除渣水系统的治理[J].中国新技术新产品,2010(6):145.

[2] 沈保中.600 MW超临界机组锅炉冲渣水回用的深度处理[J].中国电力,2006,39(7):31-34.

[3] 杨佳珊,黄涛.火电厂废水处理后回用于烟气脱硫系统的可行性[J].东北电力技术,2007,28(11):35-37.

[4] 朱瑞佳,张志刚,张大全.渣水储水池出水作为脱硫吸收塔补水的可行性研究[J].上海电力学院学报,2010,26(3):254-256.