电动客车动力电池的装配容量与整车轻量化的关系

范宗武,王波,林伟

(山东沂星电动汽车有限公司,山东 临沂 276017)

电动客车动力电池的装配容量与整车轻量化的关系

范宗武,王波,林伟

(山东沂星电动汽车有限公司,山东 临沂 276017)

结合应用实例,阐述纯电动客车的动力电池装配容量与整车轻量化的关系,提出换电模式的电动客车其动力电池的装配容量也不宜过小的观点。

电动客车;动力电池装配容量;整车轻量化

动力电池是电动汽车的最关键部件之一,也是国家划分与衡量电动汽车技术成熟度的主要依据。装配锂离子电池的电动车被划归为起步期产品[1],恰恰说明锂离子电池技术对整车的影响程度。目前,虽然国内生产的锂离子电池各项性能均有很大提高,但电池成组后的使用寿命、一致性、高低温充放电性能、安全性、电池成本及能量密度等方面仍然无法完全满足电动汽车实际运行的需求。这些制约因素给纯电动汽车的发展带来了一定的影响[2]。

1 电动客车整备质量特点

在电动客车初期设计时,首先要考虑电池总容量的匹配,车辆必须装载足够的电能,才能满足路况负荷、续驶里程、整车性能(最高车速、爬坡度、加速时间等)的使用要求。一般动力电池总容量的设计是以设计任务书中的最大续驶里程指标为目标值,结合电机功率,采用等速法反向推算出来[3]。以12m双轴纯电动城市客车为例,目前在实际公交路况下的能耗水平为1.1~1.3 kW·h/km(夏季开空调时能耗为1.3~1.5 kW·h/km)。如果公交线路每天运行总里程按200 km计算,则车辆需装载动力电池的电能为220~300 kW·h,才能完成一天的公交运行里程。目前锂离子电池组的能量密度基本在80~100 kW·h/kg范围内[4],需装载动力电池质量达2.2~3.3 t,致使传统钢结构车身的整车整备质量达到14~15 t。依据我国标准GB1589-2004的要求[5],双轴车最大总质量不得大于18 t,那么,其载客量只能在40~65人之间。作为12 m的城市客车,如此小的运载能力是无法满足高峰期客流运载需求的,也是运营部门不能接受的。

采用快速更换电池模式的纯电动客车可以大大提高车辆利用率,克服电池充电对环境温度的依赖性[6],是一种很具推广价值的运营模式。在客车制造厂家无法大幅降低整车整备质量的情况下,换电模式的电动客车似乎解决了整备质量与装载电能的矛盾,甚至以为通过换电池可使电动汽车的续驶里程指标变得无足轻重,同时也可降低电池成本(整车成本),其实换电模式的车辆同时带来了新的问题——换电模式的电动车由于可以通过快速更换电池组使车辆继续行驶,解决了电动车的续驶里程短的问题,所以换电式车辆的电池装载容量都较充电式的少很多,这从而导致在克服相同的道路载荷时,电池组的放电倍率大,其电池的使用寿命短[7]。

2 整车轻量化的影响

2.1 对整车性能的影响

目前,动力电池能量密度相对较低,电动汽车只有通过车身轻量化设计、减轻整车自重,才能降低能量消耗、提高运载能力、增加动力电池的容量、提高续驶里程[8-10]。

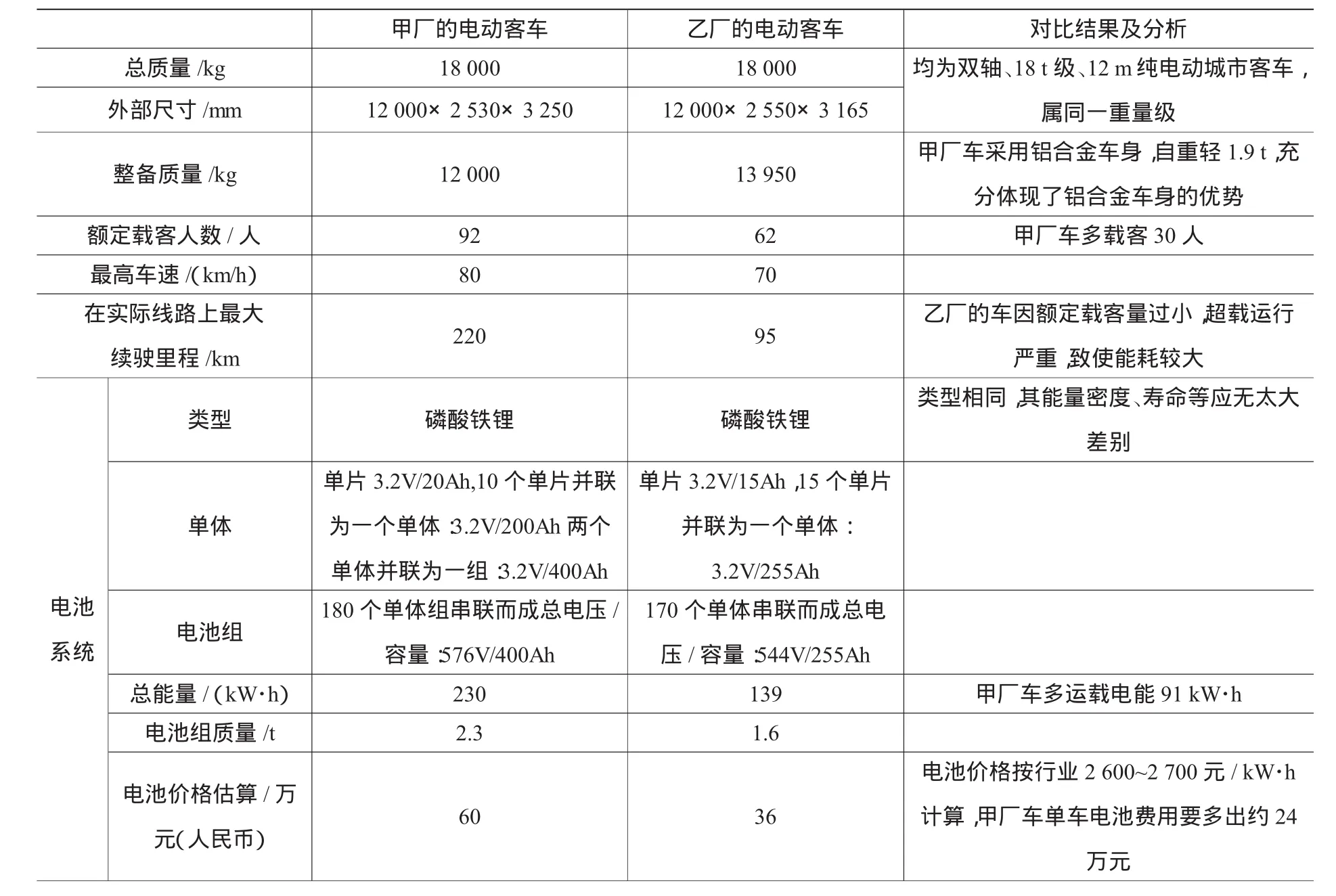

对由两家电动客车厂家研制的两辆12 m纯电动城市客车在某滨海城市的一条公交线路上的运行作了对比,其综合比较情况见表1。

表1 两厂纯电动城市客车综合对比表

实验证明,若汽车整车质量降低10%,可节约能耗6%~8%。汽车的轻量化已经成为世界汽车发展的潮流。

2.2 对电池放电性能的影响

上述甲乙两车型的电池组放电环境如图1所示,电池容量如同蓄水池的水的容积,电压如水位高度差。放电电流I的大小如同放水开关的管径大小。很明显,在相同的水量要求下(即在相同的路况负荷,也即相同的功率需求下),I2总是大于I1,即乙厂车电池组放电电流要恒比甲厂车大。从电池的工作效率及使用寿命来讲,电池放电电流一般为C/3为宜[11](即甲厂车为400/3=133 A,乙厂车为255/3=85 A)。如果路况负荷要求车辆提供70 kW的功率,根据能量守恒原理,无论车辆的动力传动机构如何设置,最终都要求电池组提供不小于70 kW的功率,甲厂车此时放电电流约为121 A即可(小于C/3),而乙厂车需放电电流129 A,超过C/2。根据有关蓄电池的工作理论,蓄电池的工作效率与放电电流大小成反比,与放电时的端电压成正比。要有效地利用蓄电池的能源,应选择尽可能小的工作电流[11],所以乙厂车电池组的工作效率及使用寿命相对甲厂车低。

2.3 电池容量对电池充电性能的影响

由以上分析可知,甲厂车配备的电池组能轻松地完成路况负荷;而乙厂车配置如同小马拉大车,长此以往的后果必然是小马早夭。

以上是在甲厂车载客92人、乙厂车载客62人、车辆不超载的情况下推算的。但实际情况:城市客车高峰时段超载运行是无法避免的。如乙厂车也载客92人,在严重超载的情况下,电池组的放电电流势必更大(当然能耗也更高)。与甲厂车的电池组相比,乙厂车始终处于大电流放电状态,其使用寿命肯定要短,这是公交公司不愿接受的。

综合分析,甲厂与乙厂在造车理念上存在差异:甲厂车的电池配备(充电模式)充分考虑到了路况负荷、运载力、续驶里程的要求,并确保电池处于良好的工作环境。而乙厂认为,换电模式下无需过多地考虑续驶里程,可以少装电池,节约整车成本,然后却忽视了因装配电能不足而使电池处于恶劣的工作环境;也可能是乙厂深知以上缺点,由于无法破解整车自重过大的缺陷,而采取的无奈之举(如果乙厂车电池也装到甲厂车的数量,则该车只能载客36人,12 m的车只能当中型客车用)。

3 结束语

通过以上分析,充分彰显了采用轻量化技术的甲厂电动客车的强大优势。尽管电源技术、电机驱动及控制系统对电动汽车至关重要,但是车身设计、各系统及配置的合理匹配同样重要,整车轻量化技术同样是电动汽车的核心技术[12]。

[1]张玲玲.节能与新能源汽车年鉴2010[M].北京:中国经济出版社,2010.

[2]胡骅,宋慧.电动汽车[M].北京:人民交通出版社,2003.

[3]徐本祥.NPS6120BEV纯电动客车动力系统及控制策略设计[J].客车技术与研究,2011,33(2):36-38.

[4]黄可龙,王兆翔,刘素琴.锂离子电池原理与关键技术[M].北京:化学工业出版社,2007.

[5]GB1589-2004,道路车辆外廓尺寸、轴荷和质量限值[S].北京:中国标准出版社,2004.

[6]陈鸣.上海世博园纯电动大客车[J].客车技术与研究,2011,33(2):64-67.

[7]张亮,郭秀红.纯电动大客车电池容量匹配算法及Matlab仿真[J].公路与汽运,2011,(4)

[8]万沛霖.电动汽车的关键技术[M].北京:北京理工大学出版社,1998.

[9]李名惠,卢晓春.CAD/CAE/CAM一体化技术在汽车经理化的应用[J].公路与汽动,2002,(4)

[10]刘一蒙,刘曦,张攀,等.某特种车驾驶室轻量化设计[J].四川兵工学报,2009,(2):89.

[11]陈清泉,孙逢春.现代电动车技术[M].北京:清华大学出版社,2005.

[12]李兴虎.电动汽车概论[M].北京:北京理工大学出版社,2005.

修改稿日期:2012-05-22

Relationship between Electric Bus Power Battery Assembly Capacity and Vehicle Lightweight

FAN Zong-wu,WANG Bo,LIN Wei

(Shandong Yixing Electric Vehicle Co.,Ltd,Linyi 276017,China)

Combining the application example,the authors elaborate the relationship between the power battery assembly capacity and vehicle lightweight of pure electric bus,and put forward the viewpoint that the replaced batteries mode power battery assembly capacity of the electric bus should not be to olittle,too.

electric bus;power battery assembly capacity;vehicle lightweight

U462.2;TM912

B

1006-3331(2012)04-0023-03

范宗武(1967-),男,工程师;质量副总;研究方向:纯电动汽车总体设计。