新型缓释氮肥草酰胺

胡玉容,王 科,李 扬,范 鑫,袁小金

(西南化工研究设计院,国家碳一化学工程技术研究中心,四川 成都 610225)

缓释肥料(又称缓效肥料或者长效肥料),是近年来发展起来的一个化肥新品种。草酸胺(CONH2)2,分子量88.0658,含氮31.8%[1],白色粉末,在空气中不吸潮、无毒、易于贮存,在水中的溶解度为0.016%,水解或生物分解过程中, 逐步放出氨态氮和二氧化碳,是一种良好的脲醛类缓效肥料,与目前的速效肥料如碳铵、硫铵、尿素相比, 它有如下优点[2]:

(1)颗粒草酰胺在水中溶解度小, 施肥后不易被水流带走, 流失少, 水解或生物分解过程中逐步放出植物易于吸收形态的氮, 由于分解缓慢,逐渐释放养分供农作物吸收利用,提高了化肥的利用率,减少了养分损失浪费。施用草酰胺还可避免或减少水源污染。

(2)草酰胺可作基肥大量施用不会烧坏作物或造成某些作物吸收过量的氮而畸形生长, 由于肥效期长,作物所需氮肥可作基肥一次施完, 可减少施肥次数,节约劳力,可避免因施肥不及时, 作物缺肥减产。

日本曾用草酰胺作水稻肥一次施用试验, 其结果与等氮量一般氮肥多次施用相比效果相同或更高,因此对草酰胺氮肥的优点,做出了肯定性的评价。

1 国内外市场分析

当前我国氮肥市场主要以全溶、速溶、速散品种为主,大多数氮肥品种由于其肥效期限短,难以满足一般作物整个生育期对氮素的需求,因不能及时充分被作物吸收利用,致使氮肥在土壤中富集,在高温、阳光、灌溉、降雨、微生物等作用下,一部分进入大气,一部分进入地表水和地下水,造成氮素流失,目前我国氮肥利用率为30%~35%,国外则为50%~55%。氮肥利用率低一方面导致经济上巨大损失,另一方面造成严重的环境污染。草酰胺由一氧化碳偶联经草酸二酯氨解来制造,原料便宜易得,反应条件温和,对设备没有特殊要求,无论经济效益或能耗都较上述其它几种缓释肥料有利,被认为是几种缓效氮肥中最有发展前途的一种肥料。据统计,我国目前尿素的需求量约为2500万t·a-1,占国内化肥总需求量的70%,因此,草酰胺市场前景广阔是显而易见的。随着日本政府于1978年已正式公布了草酰胺作为氮肥的标准,世界上许多国家都相继开展了经济生产草酰胺方法的研究。因此,草酰胺的推广和使用将会对我国的农牧业生产发展起较好的作用, 也将是煤化工发展的又一条新路。

目前国内合成草酰胺的普遍方法是以草酸为原料,先与醇酯化再氨解,但由于草酸价格在5000元左右,导致此种方法成本在1万元·t-1以上。因此市面上草酰胺的售价已经在1万元·t-1左右,但是只要降低生产成本,改进生产方法,草酰胺可能成为尿素最好的替代品。

2 草酰胺的合成方法与研究进展

草酰胺的合成方法很多,从原料来源分,大致可分为以下3大类[2]。

2.1 以氢氰酸为原料的制法

以HCN为原料工业合成草酰胺,该法研究的单位较多,目前已开发出3种二步法和1种一步法。

2.1.1 二步法

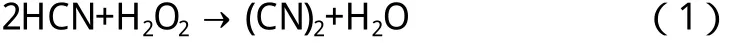

(1)Degussa (德古萨)法

该法第一步以15%~50%的双氧水作氧化剂,以CuSO4和FeSO4作催化剂,按下面反应方程式通入HCN,(CN)2的收率为95%。第二步是使(CN)2在7%的HCl和10% H2O的醋酸溶液中水解,草酰胺收率也是95%,由于H2O2不能回收再生且成本高而未工业化。

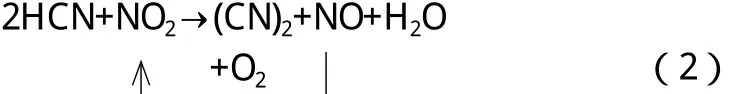

(2)相模法

第一步用NO2作氧化剂, 以Cu(NO3)2为催化剂,(CN)2的收率为97%。被还原的NO分离后再和氧反应生成NO2循环使用。(CN)2水解生成草酰胺的收率为98%。

(3)旭化成法

该法用空气氧化HCN,第一步用CuCl作氧化剂,在1~5kg·cm-2,40~50℃条件下,使HCN氧化成(CN)2,收率为94%。第二步同相模法。

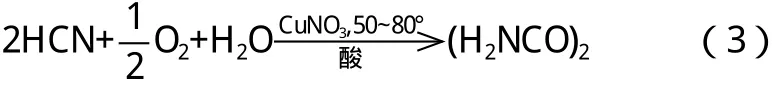

2.1.2 一步法

一步法主要是Hoechst(赫希斯特)法,这是生产成本较低的一步法,用分子氧作氧化剂,在含有CuNO3的稀醋酸溶液中,使HCN氧化成草酰胺,该法选择性达99%以上, 产品纯度也达到99.5%。反应方程式如下:

Hoechst法较先进,缺点是HCN成本太高。如果以丙烯腈生产中的副产物HCN为原料,该法经济上可能行得通,但至今尚未工业化。

2.2 热解法

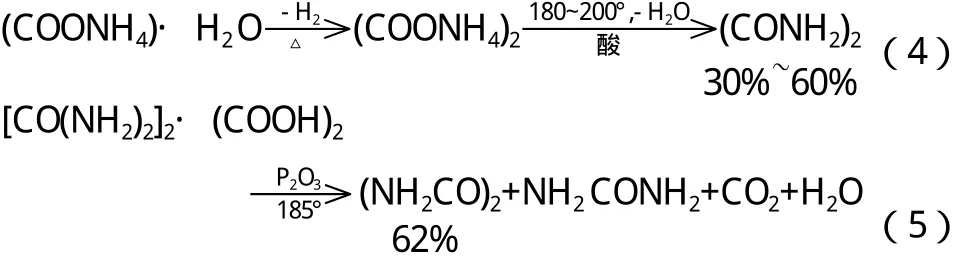

用草酸铵或草酸尿素热解,也能得到一些草酰胺,但该法成本高,没有实用价值, 研究较少。反应式如下:

2.3 由一氧化碳偶联经草酸二酯氨解法

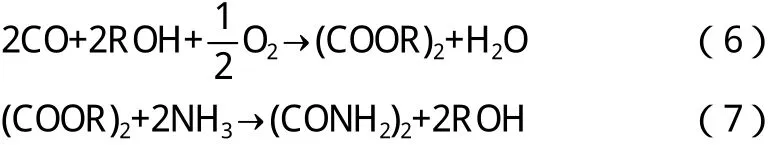

日本宇部兴产公司经过长期研究,继1978年开发成功由一氧化碳偶联经草酸二酯水解制草酸工艺后,1981年建成年产600t由草酸二酯氨解制草酰胺的工厂,为草酰胺生产找到一种方便而廉价的方法。该方法分二步进行,第一步是用一氧化碳和醇、氧反应制草酸二酯,第二步是由草酸二酯氨解得草酰胺,反应方程式如下:

由(6)+(7)得(8)式:

由上式可见,由一氧化碳、氨和氧就可以合成草酰胺,这从原料来说具有很大优越性。此工艺又分液相法和气相法。

2.3.1 液相法

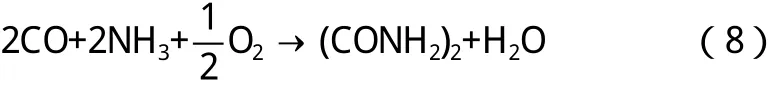

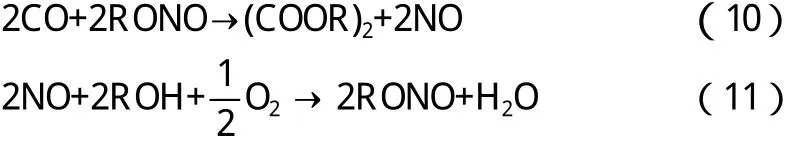

该法以Pd(NO)2作催化剂,在亚硝酸丁酯存在下,使一氧化碳进行偶联反应。反应方程式如下:

由于亚硝酸丁酯能与水共沸,因而能高效率地从反应体系中除去反应副生成物水,从而避免产物水解和减少二氧化碳生成。该法的优点是单位钯量的生产率高,低催化剂浓度也能得到高的产率,低的一氧化碳分压也有高的选择性,催化剂寿命长又易于再生,对工业生产有利。宇部兴产公司已于1978年建成年产6000t的草酸二酯生产厂。该法的缺点是反应压力较高(8.1~13.17MPa),设备投资费和操作费较高,有待进一步改进。

2.3.2 气相法

宇部兴产公司在前人研究基础上, 针对反应中存在的问题,在反应体系中引入亚硝酸酯的工艺,该法是使一氧化碳和亚硝酸酯在气相反应,从而使该法实现了工业化生产,成为近年来碳一化学取得工业化生产的三大成绩之一。反应方程式如下:

该法草酸二酯选择性达95%以上,催化剂的活性为4g分子·(L催化剂·h)-1,催化剂是以活性炭等为载体的钯盐。

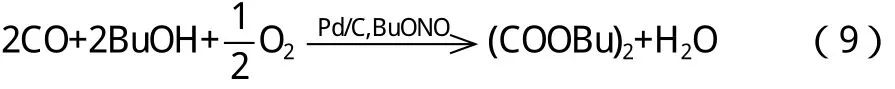

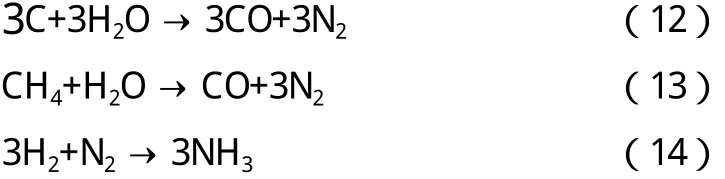

在上述诸方法中,开发气相催化反应路线,由一氧化碳偶联合成草酸二酯,然后氨解制草酰胺,可能是最有发展前途的方法。上述方法可延伸至合成气制草酰胺连续工艺[3]。连续工艺全部采用工业煤、工业CO、工业NO、工业氧气、工业氢气、工业醇类等工业原料为基础反应原料来合成草酰胺。该法由一氧化碳、氨和氧合成草酰胺,合成气利用C1化工新技术、新工艺,将煤(方程式12)或者天然气(方程式13)转化为合成气(CO+H2),并利用变压吸附或膜分离或深冷分离技术将CO与H2分离,得到合成的99.9%的氢气,再用空分装置得到99.0%的氮气,在催化作用下合成氨。反应式如下:

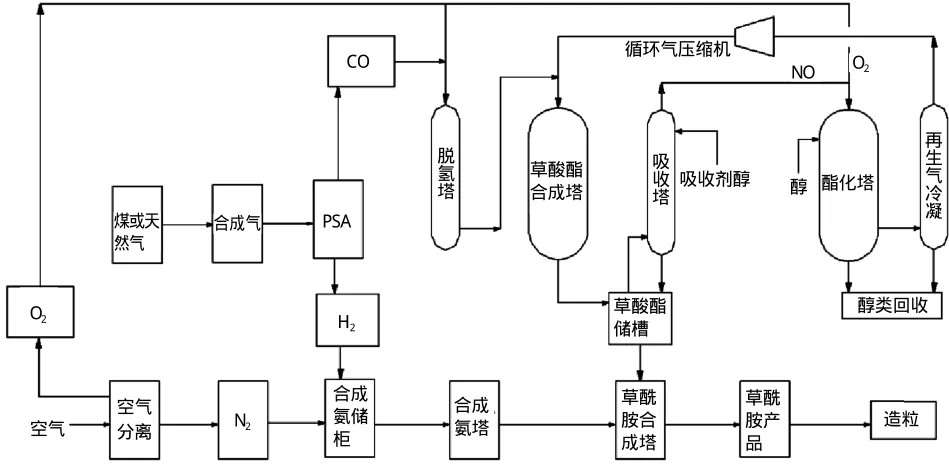

该法与合成氨厂联产,是小氮肥厂改变产品结构的有效途径之一,该工艺路线成熟可靠,生产安全,操作稳定,不污染环境,设备仪表国内均可解决,经济效益可观,工艺流程见图1。

3 结论

图1 合成气制草酰胺连续工艺流程示意图

(1)草酰胺合成方法较多,但合成气制草酰胺工艺具有原料简单易得,资源利用合理,能源消耗较省,污染小,并且能形成多样化的草酸酯下游产品链。

(2)随着用一氧化碳偶联法合成草酸二酯工艺的进展, 草酰胺有可能成为我国氮肥工业中潜在的、有发展前途的一种缓效氮肥。

[1] 杨树森.长效氮肥—草酰胺[J].江苏化工,1989(1):53-54.

[2] 陈贻盾.新型氮肥草酰胺及合成[J].化学通报,1984(9):35-38.

[3] 陈贻盾.一种合成草酰胺连续工艺[P].CN 102267921 A,2011-12-17.