预湿处理对破碎陶粒混凝土性能的影响

李俊,石从黎(中铁十二局集团第一工程有限公司,临汾04000;重庆市建筑科学研究院,重庆40005)

预湿处理对破碎陶粒混凝土性能的影响

李俊1,石从黎2

(1中铁十二局集团第一工程有限公司,临汾041000;2重庆市建筑科学研究院,重庆400015)

试验研究了不同预湿时间对破碎陶粒混凝土坍落度和抗压强度的影响,结果表明:预湿处理能显著提高破碎陶粒混凝土的坍落度并明显减小坍落度经时损失,预湿时间应大于24h;预湿处理会降低陶粒混凝土的7d和28d强度,但对90d强度无影响。研究结果可为破碎陶粒混凝土的生产与施工提供技术参考。

预湿处理;破碎陶粒;坍落度;抗压强度

引言

陶粒混凝土具有自重较轻、强度高、抗震性好等优点,可在大跨度和高层建筑等领域中用作结构材料,应用前景广泛。可是,由于我国现有陶粒厂规模小、生产工艺落后,其陶粒产品筒压强度低、粒径大、级配不良,致使陶粒混凝土出现工作性差、抗离析能力弱、陶粒颗粒易上浮和强度变异性大等问题[1]。为此,现行最有效的解决方法是使用破碎陶粒来配制混凝土,通过破碎处理,不仅能减小陶粒的粒径、改善级配和提高筒压强度,而且还能提高陶粒混凝土的力学性能和抗离析能力[2]。但是,陶粒经破碎处理后,具有非常大的吸水性,在当今工程普遍采用高流动性混凝土和预拌混凝土技术的背景下,陶粒混凝土可能会因为陶粒的高吸水率造成混凝土拌合料坍落度损失过大而影响运输、泵送和浇筑。因此,如何控制破碎陶粒的吸水性成为陶粒混凝土实现预拌生产的关键技术。虽然现有的研究表明,对破碎陶粒表面进行憎水处理能明显地减小吸水率[3-5],但这种方法不仅处理过程复杂,难以操作,还提高了陶粒混凝土的生产成本,实用价值不高。而国内外的实际工程经验表明,采用喷淋、浸泡等方法对破碎陶粒进行预湿处理,能有效地使破碎陶粒混凝土达到泵送的要求,同时处理方法简单、经济,具有较高的实用价值。

该研究的工作即通过试验掌握预湿处理时间与破碎陶粒混凝土坍落度和抗压强度的关系,选择出合理的预湿处理时间,为预拌陶粒混凝土的生产与施工提供技术参考,以促进陶粒混凝土的应用技术水平的提高。

1 试验材料及方法

1.1 试验原材料

(1)水泥

采用拉法基P.O42.5R水泥,物理性能见表1。

表1 水泥的物理性能

(2)粉煤灰

重庆珞璜电厂Ⅱ级粉煤灰,细度为16%,需水量比为99%。

(3)细集料

细集料为洞庭湖砂(中砂),细度模数2.8。

(4)陶粒

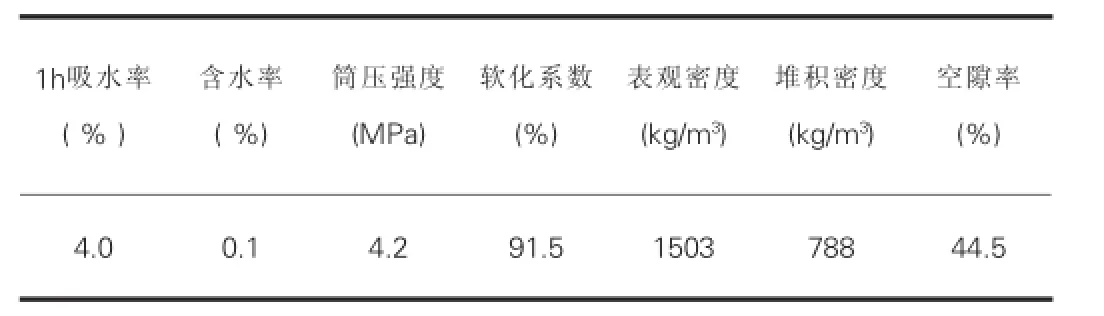

试验用陶粒通过对某市售圆球型页岩陶粒破碎和过筛(粒径大于4.75mm)获取,基本性能见表2。

表2 陶粒的性能指标

(5)外加剂

采用重庆科之杰外加剂公司聚羧酸高性能减水剂,减水率30%。

1.2 试验方法

(1)破碎陶粒预湿

常用的预湿方法包括真空饱水法、浸泡法、连续喷淋法,该试验采用最易操做的浸泡法进行陶粒预湿,过程为:将破碎陶粒完全浸泡在水池中,到预定时间后取出陶粒,沥水至面干。

(2)破碎陶粒混凝土制备

破碎陶粒混凝土按照表3中的配合比进行配料,采用强制式搅拌机进行拌合,搅拌工艺为:首先将破碎陶粒、砂、水泥和掺合料混合搅拌30s,然后加入外加剂和拌合水,继续搅拌150s。

表3 破碎陶粒混凝土配合比(kg/m3)

(3)陶粒与陶粒混凝土性能试验

破碎陶粒的基本性能按照《轻集料及其实验方法》(GB/T 17431.1-1998)进行测定。破碎陶粒混凝土的工作性参照《普通混凝土拌合物性能测试方法》(GB/T50080-2002)进行测定;力学性能参照《普通混凝土力学性能实验方法》(GB/ T50081-2002)进行测定。

2 试验结果

2.1 预湿时间对陶粒混凝土工作性的影响

通过测试不同预湿时间的陶粒混凝土的坍落度及坍落度的经时损失,结果表明(见图1):破碎陶粒经过预湿处理后,其混凝土的初始坍落度明显增加(预湿处理24h,混凝土坍落度可到200mm,同配比的干陶粒混凝土坍落度仅为130mm)。而对于混凝土坍落度的经时损失,预湿处理的影响也同样显著,干陶粒拌制的混凝土的0.5h坍落度保留值只有20mm,而预湿处理5min有75mm,预湿1h后其坍落度保留值为100mm,预湿24h后其坍落度保留值达到180mm,这是因为预湿24h以后,破碎陶粒基本不从浆体中吸收水分,坍落度损失主要是由于外界气候导致浆体水分蒸发。

图1 预湿时间对混凝土坍落度及坍落度经时损失的影响

因此,采用破碎陶粒配制轻集料混凝土时,破碎陶粒应预湿处理24h以上。

2.2 预湿时间对陶粒混凝土抗压强度的影响

对于预湿时间对陶粒混凝土抗压强度的影响,由图2可知:一方面,随着陶粒预湿时间的增加,混凝土7d和28d强度逐渐降低,说明预湿处理对陶粒混凝土的7d和28d抗压强度有一定不利影响,其原因为:当破碎陶粒预湿时,随着破碎陶粒饱和程度的增加,陶粒从浆体中吸水能力随之减弱,导致陶粒与浆体界面处水灰比增大,混凝土强度降低;另一方面,对于陶粒混凝土的90d抗压强度,经预湿处理5min、1h和24h的陶粒混凝土与未预湿陶粒混凝土相当,说明预湿处理时间的长短对陶粒混凝土90d抗压强度没有不利影响,这是因为虽然预湿处理会降低陶粒混凝土的7d和28d强度,但随着混凝土水化的进行,水泥浆体内部湿度逐渐降低,陶粒中的水分释放出来返还到水泥浆体中,以供水泥粒子继续水化用,有利于混凝土后期强度的增长。

图2 预湿程度对混凝土抗压强度的影响

3 结论

(1)预湿处理能显著提高破碎陶粒混凝土的坍落度并减小坍落度经时损失,预湿时间应大于24h。

(2)预湿处理会降低破碎陶粒混凝土的7d和28d强度,但对90d强度无影响。

[1]陈伟,钱觉时,范英儒.破碎陶粒表面处理与其对混凝土性能的影响[J].混凝土与水泥制品,2009,2(4):17-20.

[2]石从黎,范英儒,罗杰,等.破碎处理对陶粒及其混凝土性能的影响[C]//2011年混凝土与水泥制品学术讨论会论文集,2011:74-79.

[3]钱觉时,卢浩,张智强.陶粒憎水处理对新拌陶粒混凝土工作性能的影响[J].混凝土与水泥制品,2002,(2):12-14.

[4]钱觉时,卢浩,张智强.表面憎水处理改善陶粒吸水性能的研究[J].建筑材料学报,2002,5(2):181-184.

[5]梁天宇,杨再富.憎水处理页岩陶粒配制高性能轻集料混凝土及其性能的研究[J].广州建筑,2005,(3).

责任编辑:孙苏

Impact of Pre-Wet on Performance of Crushing Ceramsite Concrete

The impacts of different pre-wet time on the slump and compressive strength of crushing ceramsite concrete are studied.The results show that pre-wet can greatly improve the slump of crushing ceramsite concrete and obviously reduce the slump gradual lose if the pre-wet time is no less than 24 hours and it can also decrease the 7d and 28d compressive strength of crushing ceramsite concrete with no affluence on 90d compressive strength.The study can offer some references for the production and construction of crushing ceramsite concrete.

pre-wet;crushing ceramsite;slump;compressive strength

TU528

A

1671-9107(2012)12-0050-02

10.3969/j.issn.1671-9107.2012.12.050

2012-10-07

李俊(1968-),男,山西临汾人,本科,高级工程师,主要从事建筑工程施工管理。