钛合金弹簧发展研究

郑 敏

(沈阳飞机设计研究所,辽宁 沈阳 110035)

1 钛合金的应用现状

高速战斗机由于高速和高机动性,要求飞机结构尽可能轻,同时还要有耐高温的能力。实践证明,钛合金是适宜的材料。例如飞机的蒙皮材料,传统上都用铝合金,但当马赫数超过2.5时,飞机表面温度普遍高于200℃,铝蒙皮已不适用,需用钛合金取代。美国在20世纪80年代以后设计的先进军用战斗机和轰炸机中,钛合金用量已稳定在20%以上,如第三代战斗机F-15钛合金用量占27 %,而第四代战斗机F-22所使用材料中41%为钛合金,其中86%以上为Ti-6Al-4V合金。另外一种新开发的Ti-6A1-2Sn-22Zr-2Cr-2Mo-0.5Si (Ti-6-22-22S)合金也已应用于F-22战斗机的机翼骨架和发动机周围的外蒙皮结构及发动机,这种合金的强度高于Ti-6A1-4V合金,并且通过机械处理可获得优良的韧性和低裂纹扩展率,适用于断裂韧性要求高的结构。此外,美国B-2轰炸机、法国幻影2000及俄罗斯苏-27C K战斗机钛用量也分别达26%、23%和18%。

钛是上世纪50年代发展起来的一种重要的结构金属,钛合金因具有比强度高、耐蚀性好、耐热性高等特点而被广泛用于各个领域。世界上许多国家都认识到钛合金材料的重要性,相继对其进行研究开发,并用于本国的建设中。

第一个实用的钛合金是1954年美国研制成功的Ti-6Al-4V合金,由于它在耐热性、强度、塑性、韧性、成形性、可焊性、耐蚀性和生物相容性方面均达到较好水平,而成为钛工业中的王牌合金,占全部用钛量的50%以上。许多其它合金都可以看作是Ti-6Al-4V合金的改型。上世纪50~60年代,主要是发展航空发动机用的高温钛合金和机体用的结构钛合金,70年代开发出一批耐蚀钛合金,上世纪80年代以来,耐热钛合金和高强钛合金得到进一步发展。耐热钛合金的使用温度已从50年代的400℃提高到上世纪90年代了600℃~650℃。α2(Ti3 Al)和γ(TiAl)基合金的出现,使钛在发动机的使用部位正由发动机的冷端(风扇和压气机)向发动机的热端(涡轮)方向推进。结构钛合金向高强、高塑、高强高韧、高模量和高损伤容限方向发展。另外,70年代以来,还出现了Ti-Ni、Ti-Ni-Fe、Ti-Ni-Nb等形状记忆合金,并在工程上获得了日益广泛的应用。

目前,世界上已研制出的钛合金有数百种,最著名的合金有20~30种,如Ti-6Al-4V、Ti -5Al-2.5Sn、Ti-2Al-2.5Zr、Ti-32Mo、Ti-Mo-Ni、Ti-Pd、Ti- 811、SP-700、Ti- 6242、Ti-1023、Ti-10-5-3、Ti-1100、BT9、BT20、IMI829、IMI834等。近几年来,钛业界正在开发低成本和高性能的新合金,而且努力使钛进入到具有巨大市场潜力的民用工业领域。

2 钛合金材料性能分析

钛合金是一种新型结构材料,它具有优异的综合性能,如密度小、比强度和比断裂韧性高,疲劳强度和抗裂纹扩展能力好,低温韧性良好,抗蚀性能优异,某些钛合金的最高工作温度为550℃,预期可达700℃。

钛及钛合金由于具有比强度高、耐腐蚀性好、耐高温等优点,可进行各种方式的零件成形、焊接和机械加工,被用于制造飞机上各种零件,小至螺钉、螺母等紧固件,大至机身骨架、隔框等结构件,甚至能制造出6 m多长、重达2 t的起落架。目前,先进飞机上的钛材重量达飞机结构总重的30%~40%,钛材已成为现代飞机不可缺少的结构材料。

钛的耐蚀性比不锈钢好,密度是铁的1/2,韧性也与钢铁相当。是与铝、复合材料相并列的“材料三大支柱”之一。其缺点是成本高、加工性能差,切削、焊接、表面处理都较难。钛合金可提高高温强度、加工性、焊接和耐蚀性。

钛合金弹性模量低、比强度高、耐腐蚀、耐疲劳等,因而在重量及占有空间受到严格限制以及在腐蚀介质工作环境下,用钛合金做弹簧,可使其特性得到充分发挥,同时还可以提高效率,降低投资费用。

3 弹簧材料性能分析

弹簧是一种比较特殊的零件,它的使用应力应处在钢的弹性极限以下,因此要求钢有高的弹性极限。但随着钢的强度和硬度的增加,对应力集中的敏感性和恒定载荷作用下自发断裂的倾向性也随之增加,因此弹簧不宜热处理至硬度HRC48以上,一般以回火至HRC44~48为宜。硬度太低,弹簧复位能力会降低,甚至失效,失去弹簧应有的功能。航空弹簧虽然不管是在飞机结构上还是在器件、系统中多属小零件,但一旦断裂失效,却往往会立即引起某种器件或某一系统功能的丧失,甚至导致严重后果,因此航空用弹簧以安全可靠为第一要求。导致弹簧失效的原因很多,但不外乎内部因素与外部因素。内部因素主要是制造弹簧的材质优劣与热处理的正确与否。材质的好坏直接影响弹簧的寿命,为尽可能减少钢中杂质的含量,提高钢的纯洁度,重要弹簧现多采用电渣重熔钢,甚至双电渣重熔钢。热处理时要正确控制淬回火制度,以求获得理想的组织与硬度。为防止淬火加热时的表面脱碳,应尽量采取盐浴炉加热甚至真空加热。外部因素主要是制造弹簧的丝材、带材的表面质量,丝材表面的微裂纹尤其是表面腐蚀坑会成为裂纹源,在变化的工作应力作用下,导致弹簧因腐蚀疲劳而断裂。对于不耐腐蚀的碳素钢制造的弹簧或是合金钢制造的弹簧,虽然可以采取表面防腐蚀措施,但防护层也难免受损伤,损伤处会加快腐蚀。所以现在西方各国已越来越多地用不锈钢制造航空用弹簧。使用不锈钢弹簧,虽然会增加成本,但由于弹簧用材很少,对整机成本的提高十分有限,而所带来的是明显提高了整机的安全可靠性。18-8型奥氏体不锈钢与半奥氏体沉淀硬化不锈钢是最常用的不锈弹簧钢。前者依靠高度冷作硬化来获得必要的强度与弹性,而后者既依靠冷作硬化又依靠时效硬化来获得必要的强度与弹性。这些钢的冷拉钢丝与冷轧钢带直接用来缠绕弹簧,而后经400℃~500℃回火加时效,即能获得稳定的弹性,大大简化了制造工艺。这些钢制造的弹簧不仅具有较好的耐蚀性,在大气中工作一般不需要表面防护,而且可以在较高温度下工作。

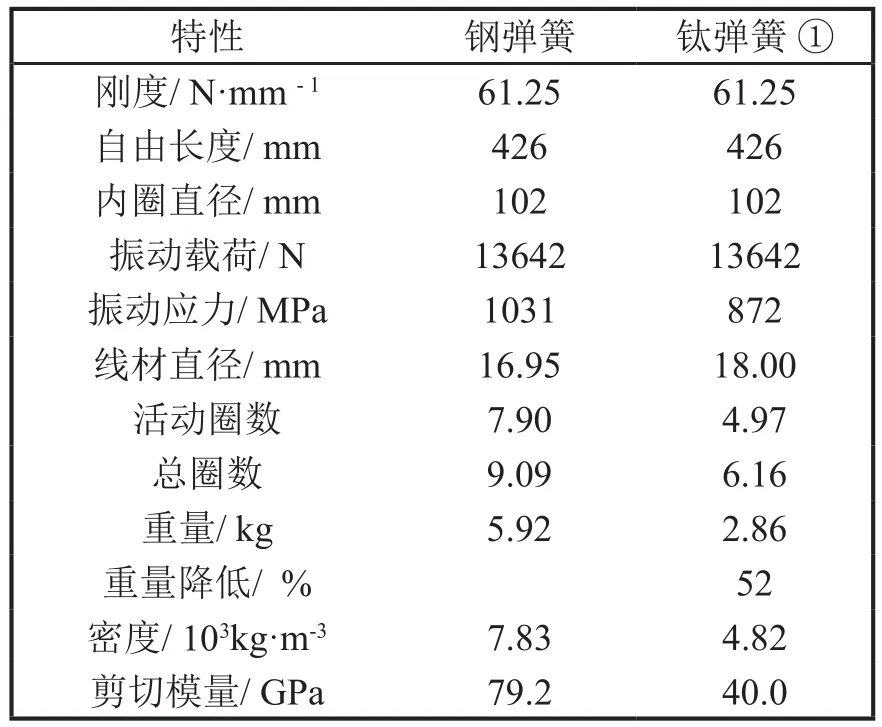

钛合金具有较高的比强、较低的弹性模量,因此是一种理想的弹簧材料。与钢弹簧相比,钛弹簧具有重量轻、体积小和共振频率高等优点,其密度和弹性模量只有钢弹簧的一半,而强度几乎与钢弹簧的一样。由于这些特点,在实际应用中可将钛弹簧设计的比钢弹簧直径小、圈数少。就弹簧而言,强度高是对材料最重要的性能要求,所以高强度的β钛合金,如Ti-3Al-8V-6Cr-4Mo-4Zr和Timetal LCB(Ti-6.8Mo-4.5Fe-1.5Al)合金是制造弹簧的最佳材料。由表1可见,一根钛弹簧比相应的钢弹簧轻3106 kg,对汽车中的4根支撑弹簧来说,可减轻重量12 kg左右。用钛弹簧代替钢弹簧可以轻而易举地解决长期以来一直困扰着设计者们的钢制弹簧太长、直径太大的问题,而且,因为钛合金具有优异的抗腐蚀性能,所以可以取消涂层,从而进一步降低重量。目前,一些跑车已使用了钛弹簧。例如,Timetal LCB 弹簧已在Ford Simon & Simon赛车中使用两年以上,减轻重量36 kg左右。

表1 钛制和钢制弹簧各项性能比较[4]

4 国内弹簧的概况

在国内用于制造各种用途的螺旋弹簧、卡簧和涡卷簧的碳素和合金弹簧钢丝,防腐性能差,对盐雾环境敏感,在沿海地区服役时易受海洋环境影响被腐蚀;如为载荷需要选用钢丝长、圈数多、直径大的弹簧较多时,易造成使用部位体积大、重量重,进而增加了飞机的整体重量。质量差,品种少,规格不全。出厂未剥皮和探伤,表面和内部缺陷严重,抗拉强度波动达10N~15N,影响了弹簧质量和企业效益。汽油机和高速柴油机高应力气门弹簧及轿车、中卡和轻卡、轻客和微客独立悬架系统代替钢板弹簧,减振性好,体积小,重量轻的悬架弹簧用油淬火钢丝和不锈钢丝需要进口,以满足高应力、低松弛、大线径和耐腐蚀的需要。

5 钛合金弹簧的应用情况

5.1 钛合金弹簧在汽车行业的运用

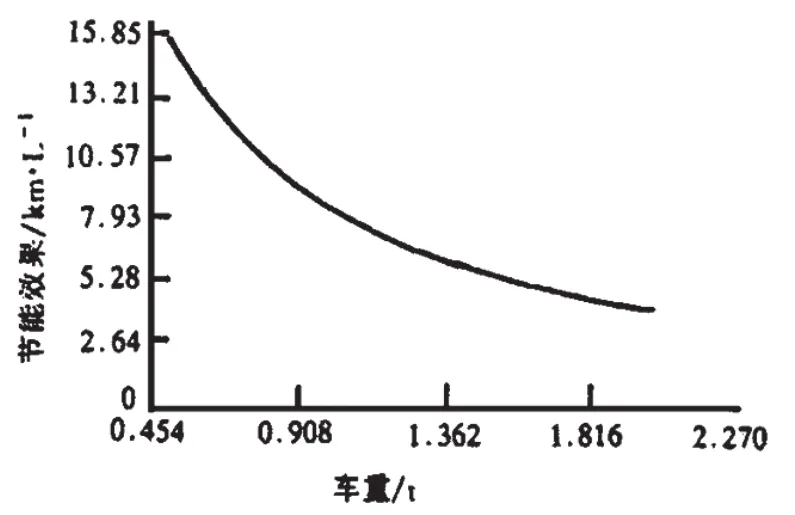

钛在汽车中的应用愈来愈多,20世纪50年代中期就生产出了“全钛”汽车。克莱斯勒公司、福特和通用汽车公司等卡车生产厂家都需要质量轻的材料来达到特殊的目的,钛就是选材对象之一。据称,美国每年投入1亿美元来开发新一代汽车,其重要目标是减轻汽车自身的质量,降低燃料消耗。从图1可以看出,减轻车重对于降低油耗来说是至关重要的。

图1 客车燃料消耗与车重的关系

美国人的研究开发结果表明,钛在汽车中的潜在用途是连杆、阀门、阀门弹簧、阀门弹簧支承座等。在1996年国际钛协会展览会上展出了用工业纯钛制做的汽车排气系统,其质量比409不锈钢做成的同一系统减少质量达到10 kg之多,其效果是相当明显的。

美国福特公司和通用汽车公司都对汽车的进气与排气阀门进行过试验,质量比较轻的阀门不仅改善汽车性能,而且允许使用较低的阀门弹簧载荷,可降低噪音和摩擦以及提高燃料效率。最新的结果表明,一旦安装了阀门,低的塑性和韧性并不是什么问题,但是有的阀门会在装配或者拆卸过程中受到破坏。需要克服的问题还包括开发低成本、高效果的涂层,以有效地保护阀门不受破坏。

近来,钛合金弹簧在汽车行业得到运用,钛合金适于制造汽车悬架弹簧和气门弹簧、气门,用钛合金制造板簧能与抗拉强度达2 100 MPa的高强度钢媲美,可降低自重20%。Ti-13V-11C-3Al等合金的开发,可用于发动机气门弹簧、悬架弹簧上。

用钛制造的弹簧已开始在一级方程式赛车上、竞赛用摩托车以及最高级的法拉利汽车上应用。估计不久在轻型汽车的发动机阀门、连杆、悬簧、排放系统及紧固件上将获得应用。

钛用于汽车工业是一次机遇,也是钛新应用的开端,因为钛具有优异的物理和力学性能,它能明显地改进性能和延长使用寿命,钛使汽车发动机的底盘重量明显减轻了,在材料竞争价值及优越性方面找不出第二种材料。与钢和传统的汽车弹簧材料相比,钛具有重量轻、耐蚀性好和剪切模量低等优点,钛弹簧在使用时几乎不发生线圈旋转。

5.2 钛合金弹簧在其它行业的运用

据美国的“Timet Automotive”报道,在2006年度摩托车越野赛上,雅马哈YZ125型、YZ250型,以及YZ251F和YZ450F摩托车均使用了钛合金制造的弹簧,这是首次用钛合金制造摩托车弹簧并投入实际应用。钛合金弹簧具有更高的强度和耐疲劳性,可以降低摩托车的减振系统重量。据悉,这种新弹簧比20M型钢弹簧减重30%,比同类型钢弹簧轻500 g。由于钛合金具有低的剪切模量(比CrSi弹簧钢的剪切模量低45%)和高的强度,因此,钛合金弹簧的结构减振效果很高。据称,Timetal LCB是目前最好的弹簧材料。

美国近年来开发的并得到较快发展的β钛合金是Ti-10V-2Fe-3Al、Ti-15V-3Cr-3Al-3Sn,这两种钛合金因具有高的结构效益、可靠性及良好的加工性能而受到航空界的重视。后者冷加工性及冷成形性优异,适于制成薄板及带材,也可制成锻件、棒材及管材,目前已用于飞机短舱、紧固件、液压管、弹簧、直升机旋翼等。航天和赛车弹簧用β型钛合金丝,重量轻,强度高,耐腐蚀。美国航天飞机已经采用。

6 结束语

钛合金弹簧的特点:耐腐蚀、耐高温、高强度、高弹性、无磁性、低后效、反应灵敏。已在多个领域被广泛应用。Ti-3Al-8V-6Cr-4Mo-4Zr(β-C)合金广泛用作弹簧,钛弹簧重量只有钢弹簧的30%,弹簧圈数可减少,体积只是钢弹簧的一半。

鉴于钛合金弹簧具备耐腐蚀、耐高温、高强度、高弹性、无磁性、低后效、反应灵敏等特点,建议航空系统尽快着手组织对钛合金弹簧的研究和标准编制工作,以解决长期以来非耐腐蚀钢弹簧防腐性能差,对盐雾环境敏感,在沿海地区服役时易受海洋环境影响被腐蚀等难题,用高性能钛合金弹簧逐步取代钢制弹簧,满足国内主机更新换代的需要,开拓和扩大国际市场,提高我国弹簧在国际市场上的竞争能力。

[1] 李文平.钛合金的应用现状及发展前景[J].轻金属2002,(5):53-55.

[2] 高敬、姚丽.国内外钛合金研究发展动态[J].有色金属2001 ,(2): 4-7.

[3] 郑敏、郑勇.航空弹簧性能分析[J].飞机设计2004,(3):76-80.

[4] 金红.钛在民用领域中的开发应用现状及发展前景[J].稀有金属 1998:434-438.

[5] 黄虹.钛及其合金的非航空航天用途[J].稀有金属与硬质合金 2001: 46-49.

[6] 高敬.钛弹簧掀起汽车用钛的高潮[J].稀有金属快报 2002,(5):13-1.