烟气冲击旋水子型LNG气化器设计与实验研究

何法江,曹伟武,严 平

(1.上海理工大学能源与动力工程学院,上海 200093;2.上海工程技术大学机械工程学院,上海 201620)

工程上,气田生产的天然气净化处理后,625m3的天然气经过加压、低温(-162℃)液化后成为1m3的液化天然气(LNG)[1].液化后的天然气体积大大减小,将LNG存贮在低温储罐内,通过LNG储罐式集装箱船海运等方式运输到接收终端.使用时,再将LNG重新加热气化为一定工艺参数的天然气,通过管道输配给用户使用[2].

LNG的吸热气化是天然气接收终端一个十分重要的环节,目前应用的LNG气化器有:开架式气化器、沉浸式气化器、中间介质型气化器、空温式气化器和水浴式气化器等[3],这些气化器各有特点,但也存在结冰、气化效率低等问题,因此对气化器的研究开发始终不断.

日本Osaka Gas and Kobel Steel开发了一种基于开架式的高性能气化装置[4-5].换热管由内外两层组成,LNG先流入内管,然后流入内外管之间夹层,这样内外管夹层中的LNG先被管外的海水加热,然后加热内管内的LNG,由于LNG被逐渐加热,因此可以有效消除结冰现象,提高LNG气化效率.陈永东等[6]分析比较了国内开架式气化器、中间介质型气化器的应用现状后,提出应加强对LNG气化器及换热器的传热基础研究,以及LNG气化器的设计制造等关键技术研究.毕明树等[7]建立了LNG气化器内流动与传热过程的数学模型,模拟了流体的湍流流动、多相流动、射流气体与水浴的相间耦合、LNG气化过程等,对沉浸式气化器进行了数值模拟,获得了管程LNG气化过程中气、液相分布和流动情况,讨论了换热管倾斜角、射流气体雷诺数、射流喷嘴与换热管相对位置对气化过程的影响.

上述研究均推动了LNG气化器的发展,但LNG气化器在实际使用过程中,仍存在结冰、气化速率低、受气候影响大、有效传热面积减少、气化能力下降、传热效果差等缺陷,因此,需要对LNG气化器进行进一步的开发研究.

1 新颖LNG气化器设计原理

本文创新设计了一种LNG加热气化器,结构见图1.

气化器利用燃烧产生的高温烟气高速冲击局部浸于水中的旋水子,烟气沿旋水子弧形表面切向冲击水面,溅出并卷吸水滴和蒸汽形成含湿回旋气流.气流向上流经螺旋盘管时,与管内流动的LNG换热.在此过程中,水蒸汽凝结放热,换热得到了强化.放热后的烟气流入烟道,一路通过烟囱排向大气,另一路通过循环烟道将烟气送回气化器成为循环烟气,与燃烧产生的高温烟气混合,以增大冲击旋水子的烟气量,提高喷口处的烟气速度,加大烟气冲击水面的力度.此外,调节循环烟气量能有效地控制烟气射流的温度,防止进入上盘管的烟气温度过高,超过LNG燃点温度而产生安全问题.装置采用燃料燃烧供热方式来气化LNG,克服了传统气化器的结冰现象.燃烧室采用内外夹套和锥形烟气喷嘴方案,达到循环烟气与燃烧烟气混合的目的.气化器传热面设计为上下螺旋盘管,上盘管围绕燃烧室外筒自下而上盘旋,加热气化LNG;下盘管浸没在水池中,加热已气化了的LNG,使其达到工艺参数.

图1 烟气冲击旋水子型LNG气化器结构Fig.1 Structure of LNG vaporizer using flue gas to impact rotor

2 实验系统

实验系统主要由气化器本体、燃烧燃料供给、烟气循环和排放、实验工质低温储存与供给、加热气化后工质排放、水补给、实验安全装置、连接管道与阀门、实验测量数据的采集与处理等系统组成.实验装置及连接管道的外部均包有绝热层进行保温,实验系统如图2(见下页)所示.

实验在上海工程技术大学能源与环境工程实验室进行,为了研究和监测该LNG气化器的热效率、传热性能、排烟温度、烟气湿度及循环烟气量和旋水子水面高度等参数对烟气冲击旋水子的流动和传热的影响,设计安装了一套实验测量系统.实验主要测量参数有高温烟气锥形喷嘴出口温度、排烟温度、湿度和流量、循环烟气温度和流量、上盘管外烟气温度、实验工质流量、进出口压力和温度、上下盘管连接管内实验工质的压力和温度、水池水温等.

图2 LNG气化器实验系统Fig.2 Experimental system of LNG vaporizer

气化器燃烧燃料来自城市管道天然气,燃烧器采用RIELLO 40GS20燃烧器;高温烟气锥形喷嘴出口温度采用热电偶测量;烟气流经上盘管外的温度状况采用从实验装置顶部按等边三角形布置形式,在上盘管内外4根盘管之间插入3组热电偶进行温度测量,以获得烟气流经上盘管外的温度分布状况;排烟和循环烟气温度、湿度和流速测量采用德图Testo435-1多功能测量仪进行测量,排烟和循环烟气流量采用调风门进行调节;实验工质的温度和压力采用高精度的超低温温度计和压力表测量,流量采用XK3190-A9P型电子平台秤进行计量;内外4根上盘管外壁温采用4组,每组6个热电偶测点,从上到下等距离焊接在管外壁进行测量;水池水温采用从上到下焊接在旋水子支架上的热电偶进行测量;下盘管外壁温采用焊接在4根下盘管外壁上的4组热电偶测量;实验测量信号利用Agilent 34970A多通道信号数据采集器,采集转换后输入计算机进行记录和处理.

为安全起见,先后采用液氮和LNG作为实验工质.实验用气化器LNG流量2.0~8.5kg/min,实验压力1.6MPa,实验温度-162℃;按加热气化所需热量折算,若加热气化液氮,其相应的实验液氮流量5.5~16kg/min,实验压力1.6MPa,实验温度-196℃;加热气化用的燃料为城市管道天然气,供气量9Nm3/h左右.实验工质加压灌装在3个低温贮罐中,每个贮罐容积480L,为满足实验需要,3个贮罐并联供应,贮罐放在电子平台秤上,以测定实验工质消耗量;实验工质自贮罐流出流经上盘管,经气化后,向下流经下盘管,被加热到工艺参数后输出.实验装置底部为水池,下盘管浸没在水中,装置装有进水管,进水管上装有进水阀控制进水量,水池的水位高度通过连通管式水位计进行测量.

3 实验数据处理

气化器换热面由上下盘管组成.上盘管内为低温工质,经过气化和加热后变成天然气体,换热包括沸腾换热和对流换热;管外为高温湿烟气,换热包括冷凝换热和对流换热.由于上盘管内外均存在相变换热和对流换热,换热工况较为复杂,本文采用平均换热系数方法来描述上盘管换热器的换热特性.

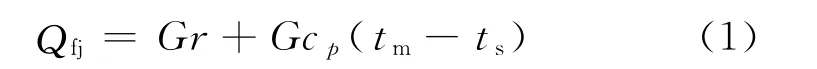

上盘管内工质被加热气化的吸热量Qfj为

式中,G为上盘管内工质质量流量,kg/s;r为上盘管内工质气化潜热,kJ/kg;cp为上盘管内工质质量定压热容,kJ/(kg·℃);tm为上盘管内工质平均温度,℃;ts为上盘管内工质饱和温度,℃.

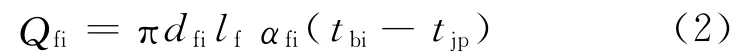

上盘管工质侧平均对流吸热量Qfi为

式中,dfi为上盘管内径,m;lf为上盘管总长,m;αfi为上盘管内工质侧平均对流换热系数,W/(m2·℃);tbi为上盘管内壁温度,℃;tjp为上盘管内工质温度,℃.

上盘管烟气侧平均对流放热量Qfo为

式中,dfo为上盘管外径,m;αfo为上盘管烟气侧平均对流换热系数,W/(m2·℃);tf为上盘管烟气平均温度,℃;tbo为上盘管外壁温度,℃.

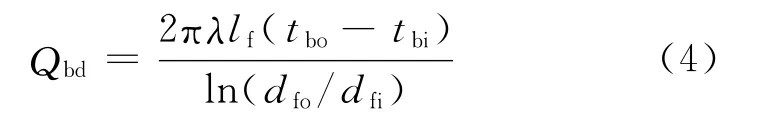

上盘管热传导量Qbd为

式中,λ为上盘管导热系数,W/(m·℃).

利用实验数据和式(1)计算得到上盘管内工质被加热气化的吸热量Qfj,代入式(2)和(3),得到上盘管工质侧平均对流换热系数αfi和烟气侧平均对流换热系数αfo,根据传热学原理,可以得到基于外壁面的上盘管总传热系数kf为

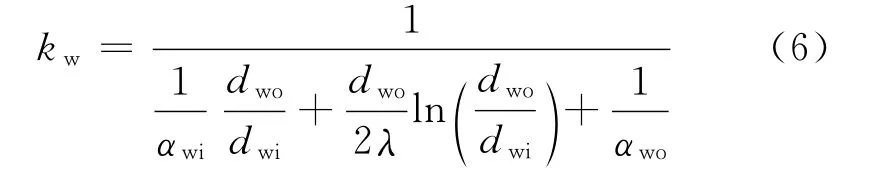

同理,可以得到基于外壁面的下盘管总传热系数kw为

式中,dwi为下盘管内径,m;dwo为下盘管外径,m;αwi为下盘管内工质侧平均对流换热系数,W/(m2·℃);αwo为下盘管外水侧平均对流换热系数,W/(m2·℃).

4 实验结果及分析

4.1 烟气冲击旋水子的流动和传热

实验表明:锥形喷嘴出口烟气温度640~670℃,小于LNG的燃点温度(680℃左右),烟气经旋水子冷却后,进入上盘管的烟气温度在300℃左右,达到了设计要求,保证了实验装置的安全运行.

烟气冲击旋水子的流动和传热性能在气化器的结构和操作工况一定的情况下,主要取决于喷射烟气量和水池水位高度.在水池水位高度一定的情况下,随着循环烟道调节风门的开度增大,循环烟气量增加,与燃烧后的高温烟气混合后的喷射烟气速度也随之增加,烟气冲击旋水子的流动状态逐渐增强,溅起水滴,流动呈气液两相流状态,烟气含湿后进入上盘管换热得到了强化;但当调节风门的开度超过50%后,冲击状态虽有少许变化,但冲击效果增加不明显.同样当循环烟气调节风门开度50%时,通过调节进水阀,调整进水流量,调节实验装置内的水池水位高度,当水位高度过低时,旋水子上的水几乎全部被烟气吹起,流动传热持续效果不佳;当水位高度过高时,烟气冲击旋水子时,旋水子圆弧切向引导的影响削弱甚至消失,烟气吹起的水滴数量减少,甚至不能被吹起.经过多次实验,结果表明:当循环烟气调节风门开度50%时,水池水位在淹没至距旋水子圆盘下边缘以上6~8 cm处,烟气冲击旋水子的流动传热效果为最佳,流动呈现液滴飞溅,且液滴细小而均匀分布(见图3).

图3 烟气冲击旋水子最佳流动状态Fig.3 Optimum flow status of flue gas impacting rotor

4.2 传热特性

实验得出气化器上下盘管的总传热系数.当实验工质为液氮流量在9.5~14kg/min时,上盘管总传热系数为58~81W/(m2·℃),下盘管总传热系数为181~285W/(m2·℃);当实验工质为LNG流量在3.0~7.0kg/min时,上盘管总传热系数为67~96W/(m2·℃);下盘管总传热系数为102~163W/(m2·℃).

图4~5(见下页)分别表示为循环烟气开度50%,工质分别为液氮和LNG时,烟气与上盘管换热时总传热系数随工质流量的变化.

4.3 排烟温度

由于采用旋水子技术和烟气循环技术,当实验工质为液氮或LNG时,排烟温度均较低,实验测得排烟温度50~60℃,说明装置热损失小,热效率高.

图4 上盘管传热系数与液氮流量关系Fig.4 Relationship between heat transfer coefficient and liquid nitrogen flow in upper coil

图5 上盘管传热系数与LNG流量关系Fig.5 Relationship between heat transfer coefficient and LNG flow in upper coil

4.4 烟气湿度

当实验工质为液氮或LNG时,排烟相对湿度为3.5%~5.5%,装置排烟湿度低是由于烟气温度低,烟气中的水蒸汽释放气化潜热后冷凝,重新跌入水池中参加循环.

4.5 热效率

实验结果表明:当实验工质为液氮,流量为12~14kg/min时,装置的热效率较高,达93%;当实验工质为LNG,流量为5.5~6.5kg/min时,装置的热效率较高,达96%;当实验工质为LNG,当循环烟气量增加,装置的热效率增加,当循环烟气量增加到50%时,装置的热效率达到最大,继续增加循环烟气量,装置的热效率反而下降.原因是一开始随着循环烟气量的增加,增加了喷管处混合烟气流量和速度,加大了冲击效果,强化了传热;但循环烟气量太多,混合烟气的温度也随之降低,冲击旋水子后,湿烟气温度大幅降低,造成LNG的吸热量减少,热效率反而降低了.

5 结 论

对创新设计开发的烟气冲击旋水子型LNG气化器的换热特性及循环烟气量、旋水子水面高度对烟气冲击旋水子的影响进行了相关的理论和实验研究,实验得到了工质为液氮和LNG介质时,装置上下盘管换热器的传热系数;同时得到了装置最佳运行工况参数:当循环烟气阀门开度50%,液面高度在旋水子圆盘下边缘以上6~8 cm时,烟气冲击旋水子的效果最佳;实验表明装置排烟温度仅50~60℃,装置热效率较高.

[1] 顾安忠.液化天然气技术[M].北京:机械工业出版社,2004.

[2] Kesten D.A clean fuel-LNG[J].Messer-SAIC,2000,5(3):27-28.

[3] 廖志敏,杜晓春,陈刚.LNG的研究和应用[J].天然气与石油,2005,23(3):28-31.

[4] Naoya M.Development and practical application of a high performance open rack LNG vaporizer[R].Osaka Gas Co Ltd,2003.

[5] Nobuya H.Advanced design of submerged combustion vaporizer for low emission operation LNG[C]//LNGⅢ-Environment &Energy,the Preliminary Program for 2006 AIChE Spring National Meeting.2006:200-211.

[6] 陈永东,陈学东.LNG成套装置换热器关键技术分析[J].天然气工业,2010,30(1):96-100.

[7] 毕明树,窦兴华.LNG沉浸式气化器的数值模拟[J].天然气工业,2009,29(1):109-113.