全自动晶圆划片机软件系统的设计与实现

刘婷婷,赵志伟,李战伟,闫启亮

(北京中电科电子装备有限公司,北京100176)

全自动晶圆划片机是集成电路半导体加工后封装工艺中的重要组成部分,利用金刚石薄片砂轮在高速旋转时的切削能力,对硅片、铌酸锂、石英等脆硬材料进行开槽划片加工,也可用于划片和切割各种陶瓷、玻璃、金属等。

我国在全自动划片机这一领域,目前主要依赖于进口,如DISCO,TSK等设备,且操作界面不是全中文界面,这样对普通操作人员的文化程度要求较高。

1 设备介绍

全自动晶圆划片机是集自动上下料,自动图像对准,自动划切和自动清洗等工序为一体的设备,不仅满足划切工艺的要求,更节省了划切过程中操作工人多次手动放料、对准,以及拿料、清洗等工序的时间,从而有效提高了划切效率。全自动晶圆划片机主体结构可分为主机部件、预对准部件、自动上下片部件和自动清洗部件4个单元,其核心部分是主机部件。主机部件通过驱动X,Y,Z,θ四个轴,及主轴、其它相关阀等实现自动划切、自动图像对准等功能。自动上下片部件通过驱动晶片盒,上、下机械臂,X轴,θ轴、预对准来实现自动上下料功能。自动清洗部件实现自动清洗功能。如图1所示。

图1 设备外观图

2 软件控制系统设计

2.1 二次封装

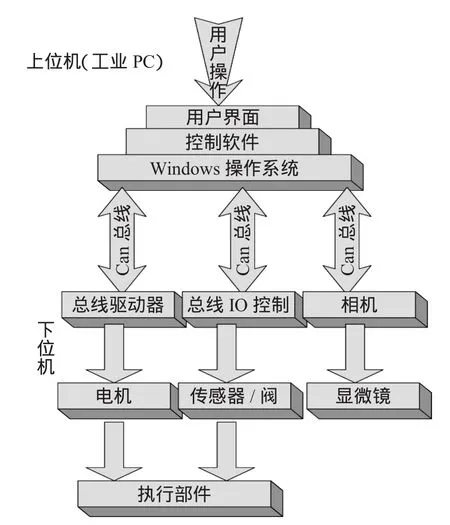

按照物理结构可分为三部分:上位机、下位机、执行部件。如图2。操作人员通过人机交互界面下达指令,由can总线控制卡来驱动多个机械模块运动,并通过总线IO控制来获得各个阀及传感器的状态。根据用户在实际操作过程中使用的功能和便于维护,界面设置模块如图3所示。

图2 物理结构图

图3 设备主界面图

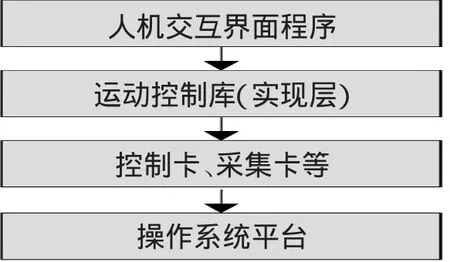

在以往的设计理念中,程序员会直接调用控制卡商家提供的函数,如图4。忽略了在设备硬件前期设计过程中,一些IO口甚至卡的采用可能发生变更,一旦更换了控制卡则程序代码要作大量的修改,且如果运动控制模块封装的不好,人机交互界面的代码也要随之发生改动,不便于维护,因此在系统设计中引入了“二次封装”这一概念。

图4 旧层次图

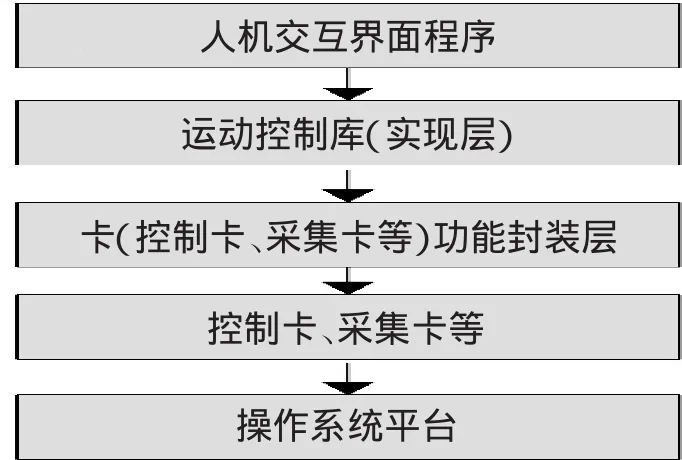

“二次封装”是把与硬件相关的函数进行封装,这个封装并不是把控制卡厂商提供的函数进行简单的封装,而是根据需求分析作出需要用到控制卡的哪些功能,将这些功能逐一封装在动态库中,这一层的封装与硬件是息息相关的。如图5。运动控制模块完全脱离硬件部分实现全自动晶圆划片机工作过程中动作,当需要更换硬件时只需要修改卡功能封装层代码,并且调通即可,不需要更改实现层和应用层代码。

图5 新层次图

2.2 多线程设计

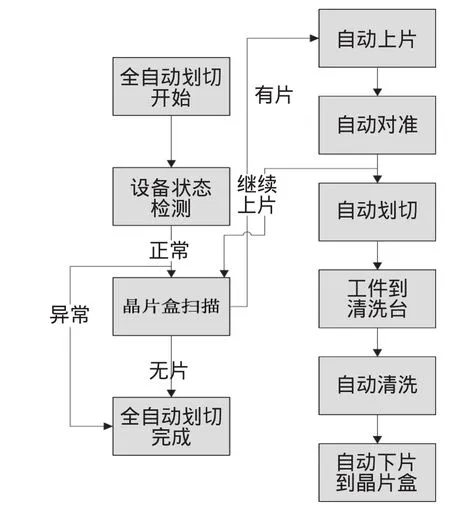

系统执行全自动晶圆划切过程如图6,开始执行全自动晶圆划切过程,检测设备状态,扫描晶片盒,晶片盒中有片,则取片到划切工作台,执行自动对准、自动划切动作,自动划切完成,取片到清洗工作台,自动清洗完成,下片到晶片盒。从流程图可以看出,在全自动划切过程中,当机械臂把工件放置到划切工作台上,在自动对准和自动划切过程中机械臂是空闲的,此时再执行晶片盒扫描,机械臂取片,同时清洗工作台也可以执行自动清洗动作。为了提高设备工作效率,并有良好的交互性,程序中大量使用多线程设计,使得多个工序同时进行。

图6 全自动流程图

2.3 界面脱离运动逻辑

全自动晶圆划片机动作复杂,一个功能的实现需要几个轴的联动配合,且存在多个工序同时工作,当操作员熟悉设备后,他可能会快速地点击界面上的按钮,而不去理会上个动作是否执行完成,况且操作员也不会去考虑运动到位及各个轴的安全位置。因此程序员需要考虑当前动作是否可以执行。以前的划片机设计是把运动功能的实现和运动逻辑判断都放在界面上,无疑加重了界面的负担,模块划分不明确,且后期维护困难。因此把逻辑功能分为两类:界面逻辑和运动逻辑。界面逻辑判断文件是否完整,参数是否合理,运动逻辑则判断运动功能是否正确、安全,以及功能是否可以执行等。此时的运动和界面的联系不是太过于密切,如果设备需要改进,由于运动库和界面库各具有逻辑功能,它们是相对独立的,如果觉得界面不符合要求需要重新设计那么运动库即应用层是不需要更改的,同样,如果觉得运动库不符合要求,重新设计应用层即可。

3 软件控制系统实现

如图3,全自动晶圆划片机控制系统主要由7个功能模块组成。其中,自动划切功能、手动划切功能、划切参数功能、刀片维护功能、操作员维护功能对操作员开放;装置维护功能对普通维护人员开放;工程维护功能开放给设备生产商,部分开放给设备维护人员。

(1)自动划切功能模块实现全自动划切功能。

(2)手动划切功能模块将全自动划切功能分解,增加半自动划切功能如图7所示。

(3)划切参数设置模块包括划切参数、对准参数、清洗参数。负责对与划切、对准、清洗功能相关文件的设置、修改、删除、拷贝、复制、重命名、移动、文件选定功能。

(4)刀片维护功能模块执行换刀、测高、NCS传感器清扫、传感器校正、基准线调整、刀破检测装置调节以及这些功能相关文件的存储、查看、设置等功能。

(5)操作员维护功能模块进行预划切文件设置、拷贝、删除功能实现,测量功能实现,功能参数文件设置。

(6)装置维护功能模块进行回转轴中心位置获取并设置、像素尺寸测量、显微镜偏差获取设置,以及模拟传感器参数设置,上下料部件功能检查。

(7)工程维护功能模块开放给设备生产商进行各个部件的检测和调试,以及设备出厂参数的设置。

图7 手动划切功能

4 小 结

系统设计中采用动态库和模块化设计使得程序设计思路清晰,调试过程中容易发现问题。引入“二次封装”的概念使得项目在开始代码编写的过程中可以脱离硬件,且后期设备改进和维护过程中更换硬件后方便程序修改。人机交互界面脱离运动逻辑功能更方便了软件的灵活性。

[1]谢新华.软件架构设计的思想与模式[DB/OL].http://www.TCICT.cn.2012-2-3/2012-05-06.

[2]齐舒创作室.VisualC++6.0用户界面制作技术与应用实例[M].北京:中国水利水电出版社,1999.

[3]骆斌,费翔林.多线程技术的研究与应用[J].计算机研究与发展,2000(4):407-412.

[4]吴剑强,荣冈.先进控制软件集成实时数据平台的分析与设计[J].计算机应用研究,2004,21(12):53-55.