DCS在卡尔多炉处理阳极泥过程控制的应用

祝智宏 王泽霞

(铜陵铜冠信息科技有限公司自动化部 安徽 铜陵 244000)

0 概述

卡尔多炉是一个既可以前后倾转又可以绕炉子中心轴线转动的冶炼炉,它是目前世界上技术先进的富氧顶吹法冶炼铅、铜、阳极泥及贵重金属的装备之一,具有节能、工艺流程短、自动化程度高,综合回收率高、能够满足当前严格的环保要求等优点。卡尔多炉处理铜电解阳极泥技术,是某稀贵金属公司于2007年Outotec公司引进。

了解工艺,熟悉它的典型控制回路和连锁点,便能更快得消化和掌握卡尔多炉控制策略,从而为设计、安装调试该控制系统赢得时间。

1 工艺介绍

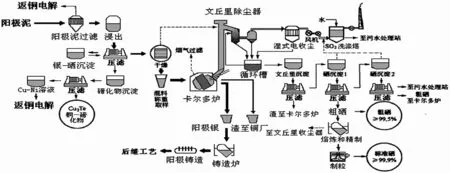

整个工艺主要流程为如图1所示。

其主要工艺流程有:常压浸出、压力浸出、干燥、熔炼、烟气净化、硒回收工序等工序。

常压浸出工序:浸出始液制备后,在搅拌的条件下,向浸出槽加入阳极泥。泥浆加热至约80-85℃,并通过浸没式管道通入氧气。浸出完成后,使阳极泥沉积一段时间。过滤槽内的溶液用压滤机进行过滤,滤液收集到缓冲槽。

图1 工艺主要流程

压力浸出工序:常压浸出后阳极泥浆泵入反应釜,然后用高压蒸汽加热阳极泥浆,此时压力大约为200kPa。冲洗后,关闭所有的阀门,并通氧直到反应釜压力达到860kPa时,自动停止供氧。通过冷凝器,将蒸汽放出,将阳极泥冷却,送入缓冲槽并进一步冷却至<80℃。在压滤机中压滤浸出后阳极泥。滤液收集入Ag/Se沉积槽,得到的滤饼沉积银进入卡尔多炉,合格的滤液泵入铜电解。

干燥工序:滤饼由螺旋输送机汇集,并输送至料仓。料仓将浸出阳极泥加入浆叶式干燥机,用蒸汽间接加热。干燥后物料汇集到储料仓。

熔炼工序:通过船形加料器加入潮湿物料,第一批物料熔炼后,将加料仓中的干燥物料和(或)吹炼渣加入炉内。熔炼物料“充满”卡尔多炉,还原阶段开始,还原硒和全部的贵金属。结束后熔炼渣放入渣包,放渣后,开始吹炼。阳极银放入金属包,然后金属包转入感应炉内。

烟气净化工序:卡尔多炉的工艺烟气经文丘里系统进入湿式电收尘(高负压下运行),湿式电收尘后有两个文丘里风机,文丘里风机排出的烟气直接进入吸收塔。硒沉积的通风烟气也直接进入有一个吸收SO2气体的循环系统的吸收塔,净化烟气从烟道排出。

硒回收工序:烟气净化溶液首先用蒸汽直接加热至75-80℃,再把SO2通入溶液,没有反应的SO2经过通风设施进入吸收塔。沉积后采用压滤机过滤,滤饼洗涤后,产出>99.5%的粗硒。一次沉积的滤液重复前面工序,二次沉积,二次沉硒返回卡尔多炉,滤液部分用于铜浸出工序,过量溶液送入废水处理。

2 工艺要求及系统硬件配置

根据工艺要求,为安全稳定地生产,减少故障发生和提高生产效率,卡尔多炉的自动控制主要包括如下内容:

采用ABB 800F DCS控制系统实现熔炼过程的数据采集、控制管理等功能,控制器为1:1冗余。控制器可以在不中断正在运行的程序或将控制转换至后备处理器的情况下,具有在线编程和修改的能力。在熔炼车间设置车间主控制室和现场控制柜、电气控制柜。主控室设置有计算机操作员站和顶吹转炉操作台,现场控制柜、电气控制柜采用远程I/O站。各现场控制单元和操作员站通过现场控制总线profibus-dp连接,数据资源共享。控制系统原理图见图2。

控制系统采用分布式配置,2个DCS控制器集中配置在熔炼车间的现场控制柜内,控制相对独立的工艺流程。现场工艺控制点相对集中的地方,采用远程I/O柜的方式配置,I/ O卡和控制器通信卡都安装在I/O柜内。I/O柜分布于设备内部(或附近),以减少其与转换器和变送器等装置之间的连接线缆的长度和便于维护。卡尔多炉转动调速变频器也通过profibus-dp与控制器通讯。

顶吹转炉操作台可以为顶吹转炉和喷枪提供很好的操作控制。它被安装在控制室内,控制台前面是安全玻璃窗,安全玻璃窗正面对顶吹转炉所在的车间。

操作台由装配了监视器的PC视窗组成。操作台可以为操作员提供所有必须的工艺信息,包括报警、测量值,曲线图。操作员还可以通过控制台控制PID控制器,电动机,自动阀门等等。

3 系统功能

根据以上要求和硬件配置,通过软件编程实现以下主要功能。

1)人机界面

(1)所有的过程检测参数(包括电气设备的运行、启停和故障信号)都纳入计算机监控系统,以使操作人员全面掌控卡尔多炉的生产流程。数据一般分为:

A、生产关键参数(影响产品的产量和质量);

B、生产安全参数(涉及设备安全和人身安全);

C、一般性参数 (便于操作人员了解和操控整个工艺过程)。

(2)由于数据量比较大,系统在组态时,通过不同的标识将其在CRT上作适当的区分,以便于操作人员及时掌握重要讯息,快速处理突发事件。

(3)操作站为操作员提供以下几类画面:总貌画面、分组画面、单点画面、趋势画面、报警画面、分析数据画面、流程图画面 (按照工艺流程利用系统提供的图形生成软件绘制背景图,再嵌人多种动态数据显示方式,包括数值显示、棒图、跟踪曲线、开关变图、开关变色等,形象展示生产工艺过程);以及报表数据的收集和打印。

(4)对报警、连锁、操作指令的变化等事件及日期、时间作为历史数据加以储存。

2)典型检测与控制

(1)压力釜温度检测与控制:

控制单元通过PID调节进入压力釜蒸汽流量大小来控制压力釜反应液的温度;加氧前温度控制在110-140℃,加氧后反应釜内温度通常为150-165℃。鉴于压力釜内有氧浓很高、压力较大、泥浆需要搅拌,保护管要同时满足强度和抗腐蚀性要求,采用钛2(或254SMO)保护管。

(2)压力釜压力检测与控制:

图2 控制系统原理图

压力釜压力小于低值时,0200压力釜的泵,0200_XV3、0200_XV4、0200_XV5、0200_XV6

(3)压力釜氧气流量检测与控制:

控制单元通过调节阀门开度,调节进入压力釜氧气流量大小;氧流量按工艺曲线图采用批量给定方式控制。

(4)压力釜液位、给料量的控制:

γ射线料位计检测压力釜液位;通过电磁流量计和用γ射线密度计对高压釜泥浆进行流量和浓度的检测,经DCS计算出泥浆的干量值(即没有水份阳极泥的质量),当压力釜液位高、干量值达到设定值时,停止压力釜输料泵的运行。

(5)干燥机的温度控制:

干燥机旋转后通过蒸汽加热,干燥机的输出物料处设置温度测量仪表,该温度应该为105-110℃。蒸汽管道上装有开关控制阀,干燥器出口物料温度低于105℃打开阀门,温度高于110℃关闭阀门。

(6)干燥机压力控制:

干燥机内既要保持为负压,同时又要尽量减少通风量来使布袋收尘器的烟气量最小,干燥机布袋收尘器前使用变频风机,满足生产对流量或压力的要求,又能最大限度地节能,同时可以减少啸声和振动。

(7)卡尔多炉转速的调节:

不同的操作阶段,卡尔多炉旋转的速度不同。因交流电动机价格低、可维护性好,调速性能好,本系统采用交流控制系统,本系统采用DCS与ABB ACS800标准型变频器相结合,运用直接转矩控制方式,直接转矩控制变频器所控制的对象是电机的转矩电流,再通过控制转矩电流来实现对定子电流的控制,实现了精确的转矩控制,满足控制要求。卡尔多炉的旋转由两台交流电机同时驱动,且需要以相同的速度/转矩运行,因此,本次设计采用一主一从的控制方式。

(8)炉体转动、倾转及喷枪升降、加料联锁控制:在加料和出多尔合金(阳极银)/渣时炉体还要作倾斜动作,卡尔多炉内的喷枪升降与转动、倾转联锁。加料仓、船形加料器加料与炉体位置联锁;同时考虑系统的安全性和操作方便灵活,为此,在主控室设置有卡尔多炉专用设备运行操作台,操作台上设有操作手柄,按钮和指示表,便于工人操作。

(9)精矿加料/风量配比控制:每批加入炉内的物料,浸出后的铜阳极泥及各种熔剂,如Na2CO3、石英石、铅/氧化铅、焦粉,滤尘、硒沉积、沉积银和吹炼渣,按照一定的配比送到卡尔多炉加料仓。这些物料的计量和控制采用批称量减重系统和配方控制来实现(根据物料属性,底部采用采用测速传感器的螺旋输送机)。由设备制造商提供一次测控元件和控制要求,再由DCS系统组态完成其功能。

(10)氧油燃烧配比控制

卡尔多炉装有两支喷枪,一支吹炼喷枪用于喷射压缩空气与氧气,另一支燃烧喷枪用于喷射氧气和燃油。重油燃烧喷枪、氧气/空气吹炼氧气和燃油按比例喷人炉内,根据不同的工况,氧气的用量也是不断变化的。控制单元设置为氧流量按工艺曲线图采用批量给定方式控制,燃油流量则按比例随氧量的变化而改变。

(11)喷枪、烟罩冷却系统

喷枪和烟罩工作时,处于高温环境,必须采取冷却措施。工艺采用的是密闭式循环水冷降温方式,控制单元通过调节进入热交换器冷端流量的大小控制循环水的温度,同时监测其流量和压力的变化,并随时补充水量。一旦变化超过设定值,就与相关设备(喷枪、水泵、阀门、炉体等)进行联锁,以确保卡尔多炉安全运行。

(12)洗涤器系统差压、流量、温度控制

整个工艺采用降温除尘效果比较好的文丘里洗涤器。控制单元通过调整文丘里的物理结构和通过变频调节文丘里风机的转速来稳定文丘里洗涤差压。文丘里颈部循环溶液流量小于低低值时,或者卡尔多炉炉体到骤冷器、文丘里管至气液分离器之间的烟道大于高高值时,燃烧喷枪或吹炼喷枪将会自动撤回。

(13)吸收塔pH调节

吸收塔有一个吸收SO2气体的循环系统。当溶液pH<8时,加入NaOH。并经常从中排放掉一部分循环溶液。因为卡尔多炉也产生SO2烟气,沉积硒时,溶液pH必须保持在3-4。这可以通过加入NaOH来实现。pH要安装在测量具有代表性且传感器始终浸没在溶液内部的地方。

(14)硒沉积槽温度液位控制

一次硒沉积槽温度、液位要与文丘里泥压滤器压滤机泵的启停、粗硒压滤机压滤机泵的启停、送硒沉积槽的SO2、蒸汽的开关阀的开关连锁;二次硒沉积槽温度、液位要与文丘里泥压滤器压滤机泵的启停、粗硒压滤机压滤机泵的启停、二次沉积压滤机送硒的启停、沉积槽的SO2、蒸汽的开关阀的开合连锁。

(15)粗硒精制系统检测与控制

每台氧化炉加温为梯度顺序控制。第一段炉腔预加热(无温控),当温度升至400℃时停止加温,当第二段炉腔温度受控并加热至680℃时,再加热第三段温度。每台氧化炉第三段恒温控制。当第三段温度也680℃时,炉腔将保持恒温。温度测量与控制可控硅温度控制器来实现,即热电偶采集信号通过pid温度调节器测量和输出4~20ma控制触发板控制可控硅导通角的大小,从而控制主回路加热元件电流大小,使电阻炉保持在设定的温度工作状态。Pid最好使用温度控制器自带算法来实现(由于电阻炉纯滞后特点,pid设计采用大林控制算法,使系统的闭环传递函数具有带纯滞后的一阶惯性环节,使要求纯延迟时间等于被控对象的纯延迟时间)。

3)典型连锁及报警

在断电、紧急停车、喷枪定位故障或液压装置故障等情况下,燃烧喷枪或吹炼喷枪将会自动撤回。

在控制台、控制室出入口处、液压控制室设有紧急停车按钮,在紧急情况下只要有一个紧急按钮被按下,喷枪将会从炉内自动缩回、停止炉体倾转。

用液位开关检测各泵前管道液体,液位低时(未满管),自动停泵;泵后阀门故障、或堵料(流量过低),也要自动停泵。

硫酸储槽液位高高、压力釜温度高高报警、压力釜压力高高报警、压力釜氧气压力高高、压力釜蒸汽压力高高、阳极泥干燥机干燥后温度低低、卡尔多炉应急水箱液位高高、低低,文丘里风机温度高高,吸收塔循环槽液位低。

4 探讨与结语

目前,贵金属生产系统平衡主要依托月度盘点的平衡表反映,该表的内容都是靠人工录入,计量和实验分析的数据都不能做到及时准确的反映生产平衡,具有很大的滞后性和不准确。而且数据都是纸质传播,读取和分析都不能方便,容易造成分析结果不真实。所以设计一套生产平衡监控系统,将现场的计量数据与实验分析数据集成为一体,这样可以实时跟踪与分析的生产中各项要求的数据,加强物料平衡的管理,有利于及时发现物料的误用和非正常流失,确保产品的质量。

按职能范围确定数据来源,明确数据录入与更新时间,设定相应计算公式,通过必要的参数修正,适时反应金属平衡的直收率、综合回收率等情况。

[1]涂植英,朱麟章,主编.过程控制系统[M].机械工业出版社,1988.

[2]何广.卡尔多炉旋转装置直流调速系统[J].工程设计与研究,2006(121):42-45.

[3]梁军.计算机系统在卡尔多炉炼铅过程控制系统中的应用[J].工程设计与研究,2006(121):46-47.

[4]李平.DCS系统在卡尔多炉冶炼中的应用[J].电气时代,2009(11): 112-113.