正泰变频器在印染丝光机生产线上的改造方案

顺德某印染厂是顺德市初具规模的中大型印染企业,平均月产200万匹染布,是出口创汇型先进企业。随着市场需求的不断扩大,生产量也在不断扩大,原有的旧设备已跟不上现在的需求,该厂已开始扩建生产线,引进新的设备,全部采用交流变频传动,现已在发挥了巨大作用。但现行旧设备仍采用直流电机拖动,电机碳刷更换麻烦,维护工作量大,有时严重影响了正常生产,且电能消耗大,运行成本高。因此,将系统升级为交流变频传动方式,是厂家的迫切要求和解决之道。

该厂的丝光机生产线为多点同步传动,共有15个传动点,改造前,其直流电机功率为:30kW,1台;15kW,1台;11kW,1台;7.5kW,4台;2.2kW,3台;1.5kW,4台。

其生产线落布主速度大约在50m/m in,采用测速发电机来检测速度,数码显示参数。直流电机电枢电压采用交流整流变压器调节(有步进电机人工调节),分传动点的每台直流机的速度采用励磁绕组侧串联的磁盘电阻器调节。每台机励磁绕组共串接两个电阻器,一个可手动旋钮操作,一个与张力辊上的重锤平衡的连轴角度传感器来自动调节(实际上,它是将重锤的角度摆动的位置变为磁盘电阻的电阻值,从而改变其串接的励磁电流大小,达到调速的目的)。

在改用交流变频传动时,应注意以下几点。

1)直流电机更换为交流电机时,电机选型时要注意其输出转速、输出力矩、过载能力等参数的匹配,不能仅为功率匹配。

2)采用标准的角度传感器取代原磁盘电阻器,考虑安装方式和连接轴设计匹配问题。

3)配电盘需要重新设计,包括开关柜、变频柜及操作柜(台)。

而正泰NVF2系列变频器在印染生产线上具有丰富的工程实践,其应用优点:①节电效果显著,一般节电率15%~30%,大大优于直流调速方式;②减少电机维护量,综合运行费用低;③提高功率因素和电机工作效率,改善工作环境,降低噪音;④电机软起动,减小起动冲击电流,延长皮带或齿轮及减速机寿命;⑤调速精度高,分辨率高达0.1Hz,调速性能稳定,提高品质;⑥同步比例控制方便,操作简单,保护功能完善;⑦独特的多路模拟输入频率叠加给定功能,简便了回路,降低设计成本。

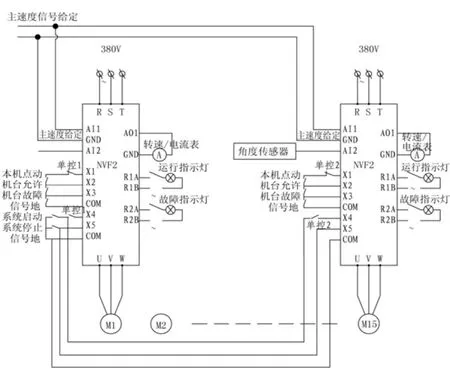

现在我们拟采用正泰NVF2系列变频器对用户的丝光机生产线进行改造,初步建议方案如图1所示,我们提供以下框架式方案供用户选择,具体实践及实现电路图还要根据现场操作规程及连锁保护等要求来设计。

变频改造方案说明如下:

图1 丝光机变频系统方案

1)系统有主速度给定操作方式提供,采用同步比例给定方式,利用正泰NVF2系列变频器的模拟输入叠加给定设定模式。

2)主轧电机作为领航速度基准,所有机台联动将与之同步比例。

3)每个机台可单独根据具体情况进行速度同步的微调比例控制。

4)各机台还可切换成独立控制状态,退出联动状态,主要用于布匹的机台上卷过程或者调试机台时之用,可进行机台独立的点动控制操作。

5)当各机台上的张力检测辊输出异常信号,如飞车或松套,将作为机台故障信号自动封锁变频器输出,或者快速减速停车(急停)。

6)每个机台还可根据上卷顺序过程而设置机台允许开关,从1#机一直上卷布启动到最后落布工段,然后,再系统联动运行。

7)每个机台上安装的张力检测辊角度传感器输出,将根据机台间布匹张力情况而变化,输出不同的电阻电压值。这种张力的变化将根据具体系统响应速度现场调整为合适程度,以获得最佳的频率给定叠加效果。同时,还需要采用一定的CCI输入滤波措施,使各机台达到理想的响应速度,前后机台能稳定同步协调运行。

8)以上的角度传感器输出应采取一定的限幅措施,使其变化控制在一定的度之内,如5Hz等,系统设计时考虑了一定的可调节量,可根据需求灵活调整设置。

9)为了工人操作方便,机台还设置了功能丰富的状态显示和仪表输出指示,以及相应的保护指示和操作开关。