精密深孔钻床的设计与实现*

蔺绍江 袁 满 石其年 占浦清

(1湖北理工学院机电工程学院,湖北黄石435003;2上海宝信软件股份有限公司,上海201103;3湖北鑫晨非标设备有限公司,湖北黄石435004)

深孔加工技术已在国防工业、石油采掘、航空航天、机床、汽车等行业获得相当广泛的应用,且由于其高效、高精度等优越性,该技术也在手表、仪表和高精密五金加工行业的深孔加工中得到应用[1-2]。近年来,我国机械制造加工业对深孔加工技术的研究取得了长足的进步,深孔加工技术获得了较快的发展。但就目前的研究而言,深孔加工特别是微孔、深孔加工在行业内仍然存在较大的困难,例如在钻削过程中,钻杆内的排屑通道小,容易发生堵屑;机器振动大,且不能进行无级变速和无级进给等[3]。目前,在微型轴类零件加工、金属手表表壳表带加工、工艺饰品加工、精密五金件加工等行业,使用台钻、单轴自动车床、数控钻铣机床等设备完成孔的加工仍然相当普遍。但对于大批量生产且精度要求高的工件来说,使用通用设备加工生产的产品质量达不到要求,并且通用设备加工效率低、成本高。因此结合微型精密轴类零件加工的发展趋势以及市场的需求,进行该类加工设备的研究与开发具有重要的现实意义[4-5]。

1 系统组成及工作原理

微小深孔精密加工历来是微型轴类零件加工、精密五金件加工、精密仪表零件加工等行业的难点之一,其困难在于:要保证钻孔尺寸精度、位置精度及加工效率。本设计基于PLC的适应性强、体积小、可靠性高、编程方便等优点,将PLC应用于精密深孔钻床的控制过程中,实现该设备的高精度、高效率、低成本、易操作性。

本设计主要由机架、动力头、夹具、电控部分、气控部分等组成。机架上设有加厚台板以减少机器的振动;台板上布置有2套动力头和对应的夹具,根据不同的加工对象,动力头可对称布置,也可错开布置(本例为错开布置),动力头上设有底座、精密滚珠丝杆、步进电机、直线导轨、主轴座、电主轴等;夹具上设有具有一定收缩性的自定心夹头,夹头的前面设有活动挡料器,夹头的后面设有输料管和推料杆,输料管穿过料盒伸入夹头内,推料杆另一端和带有感应磁环的推料气缸连接在一起;电主轴、步进电机、气缸电磁阀、传感器均和电控部分连接。本着高精度、高效率、低成本的设计原则,相关零部件设计技术如下:

1)主轴参数设定。

本设计针对的加工材料主要是不锈钢,钻孔直径为 0.3~2 mm,钻孔长径比为7~20 mm,钻 孔 的 进 给 量 为 0.01~0.025 mm/r,选用 400 W电主轴,其主轴转速为4 000~10 000 r/min,跳动小于0.002 mm。

2)精密滚珠丝杆传动和步进电机驱动的选型计算。

已知:动力头活动部分质量m=30 kg;最大行程 L=50 mm;快速进给速度 v= 50 mm/s;加减速时间常数 t=0.15 s;定位精度为0.008 mm;重复精度为0.005 mm;驱动电机最高转速n=450 r/min;运动导轨摩擦系数u=0.02;预期寿命 Lh=30 000 h;钻孔直径D=0.3~2 mm;工件材质为不锈钢(硬度为HB240)。

①设定丝杆螺距La=v×60/n=50×60/ 450=6.7 mm,取7 mm;

②查设计手册确定钻削力Fz=27.69(N);

③选精度等级为C3;

④计算扭矩T=La×(Fz+u×mg)/2=7× (27.69+0.02×30×9.8)/2=117.5 N·mm;

⑤根据扭矩选取螺杆直径和其他参数以及步进电机的参数。

3)工件定位误差浅析。

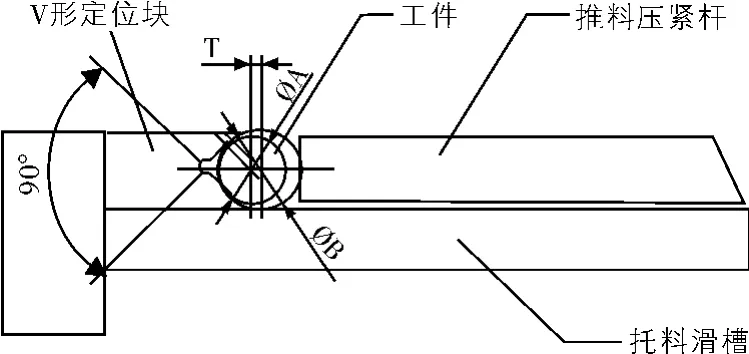

图1为现有技术送料夹紧装置示意图,工件因自重从料盒滑到托料滑槽上(图中末画出),再由推料杆推至图示位置并压紧。A表示工件最小实体时直径,B表示工件最大实体时直径,即B-A=K(工件尺寸公差),T表示工件钻孔中心线偏移量。由图1可以得出: T=0.71 K(推导略);自定心定位夹具中心线与工件中心线重合,其中心线偏移量为0,可见,自定心定位对提高钻孔位置精度有显著效果。

图1 现有技术送料夹紧装置示意图

2 设计过程中的关键技术及创新

本设计采取双工位结构使工效翻倍,并采用自动上下料机构提高效率数倍。机架用型钢焊接并配以高厚度铸件台板使其稳定,可消除机床振动对加工精度的影响;采用自定心高精密夹具,定位精度在0.005 mm以内。控制系统采用数控编程技术,方便管理及维护,并配以具有友好人机界面的触摸屏使操作更加方便。计算机具有较高的运算能力,可以快速准确计算出电主轴瞬时的运动状态和位置,保证工件以及钻床刀具之间精确的相对位置,并方便各项切削参数的设置,使其接近最佳。本设计满足加工的精度要求和质量要求,效率比传统钻床提高3~7倍。同时利用计算机的记忆和储存能力,通过计算机将输入的程序记忆和存储下来,然后按程序规定的顺序自动去执行,从而实现自动化,满足了大批量生产的需求。

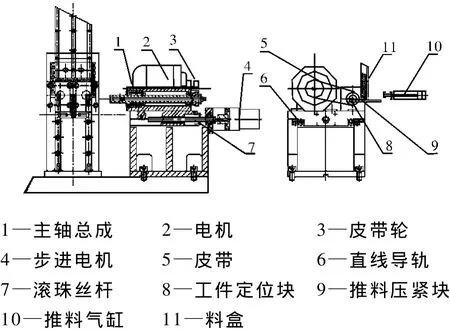

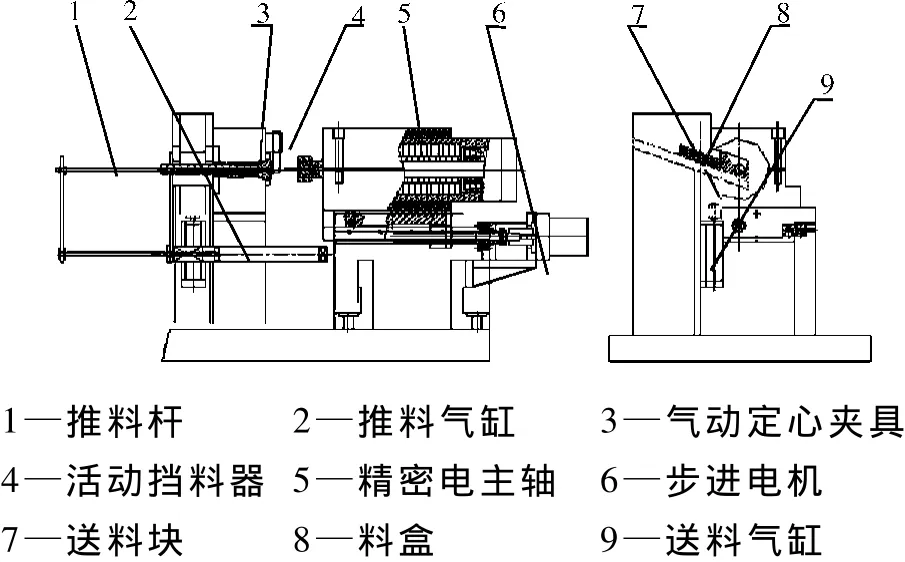

图2为现有钻孔设备示意图:由主轴、皮带传动、普通电动机等组成。该设备机器振动大,工件定位误差大,其加工尺寸精度为0.02 mm;位置精度为 0.07~0.15 mm。本设计(如图3所示)中的自动上下料装置由料盒、送料气缸、送料块、推料气缸、推料杆、活动挡料器、下料滑槽等几部分组成,其工作原理为:将工件放在料盒内(每次可放300件),送料气缸运作,通过送料块将工件(每次1件)运送到输料管切口处;推料气缸运作,通过推料杆将工件推进自定心夹头内,至前端与活动挡料器接触,(此时自定心夹头前面的活动挡料器处于伸出状态),夹头运作,夹紧工件,活动挡料器退回,动力头进给钻孔,钻孔完毕,动力头退回,夹头松夹,推料气缸再进并将工件推出,经下料滑槽滑出机外。

本设计设有2个动力头,可同时加工2个零件,使效率成倍提高。动力头要求主要有2个方面,一是几何精度的要求,二是满足2个主轴的同步及主轴定向可进行调整等功能的要求。如何保证几何精度是本设计中的难点,也是设计成功的关键。每个主轴的工作精度均应满足以下各项要求:①主轴锥孔轴线的径向跳动距轴端0.007 mm,距主轴端面300 mm处0.017 mm。②主轴旋转轴线对工作台面的平行度为0.015。上述2项精度中第1项是主轴部件的自身精度要求,而后一项则是2个主轴的关联精度。

本设计动力头上主轴为精密电主轴(即电机和主轴连体共轴),取代了机械主轴传动链,使现有设计结构发生了本质的变化:从整体化结构转变为模块化结构,方便智能控制。本设计不但机械简化、可靠性提高、成本降低、生产速度提高,而且机器振动大幅度减少,累计误差大幅度降低。自定心夹紧机构是利用高精密弹性夹簧及3点定位的原理实现准确定位,从而保证加工孔与定位圆面的同轴度。

根据目前资料显示,近年来,深圳华岳、中山建德等6家公司制作的表带双主轴卧式钻床,适用于小孔,可为通孔或盲孔,定位精确,两面钻孔,钻孔长径比为6~19,尺寸精度为0.02 mm,位置精度为 0.07~0.15 mm。本设计定位夹紧直径为 1~4 mm;钻孔直径为0.3~2 mm;钻盲孔深度为7 mm;钻通孔长度为20 mm;孔径公差精度为0.002~0.007 mm;钻孔位置精度为 0.01~0.03 mm。显然本设计加工精度较高,故其应用范围也较广。

图2 现有钻孔设备示意图

图3 本设计结构示意图

3 本设计的试制品及应用

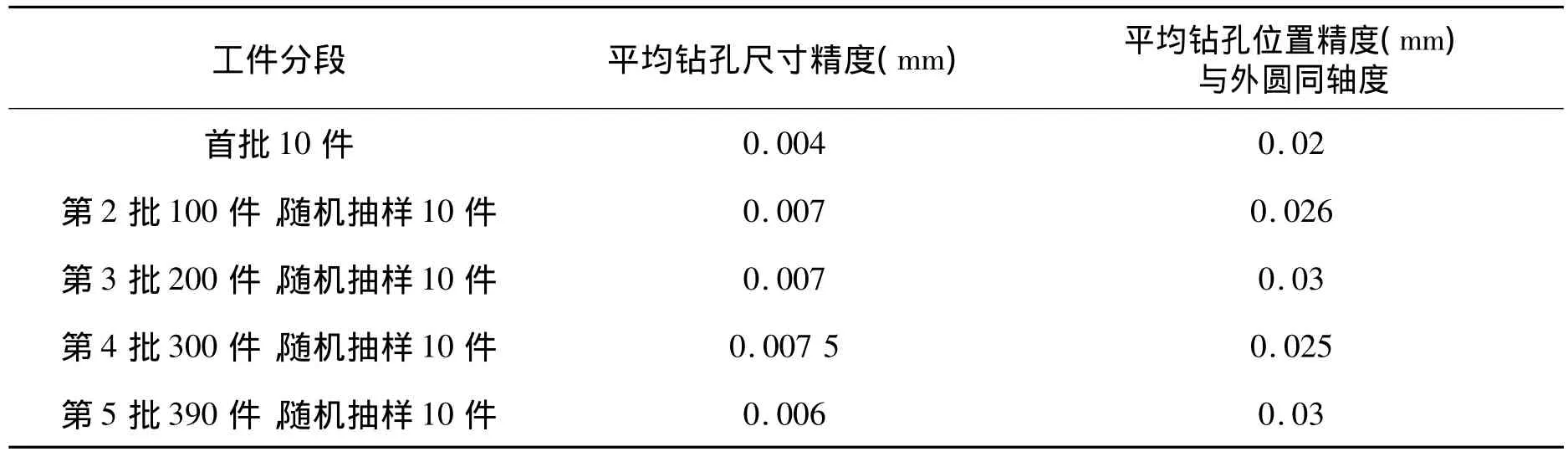

本设计试制品经过试验室检测,其检测数据如表1所示。本设计试制品试产加工不锈钢微型轴1 000支,工件外形尺寸为 3.3×29 mm,钻孔直径为1.385 mm,深度为8.5 mm。根据内置切削用量,分段记录工件的2种精度及机器各组成部件的运行情况,其数据如表2所示。

表1 检测数据记录表

表2 调试数据记录表

上述数据表明,本设计在提高难加工材料深孔钻孔的加工效率、降低制造成本、提高钻孔加工的精度等方面具有较大的优势。

4 结论

1)在设计过程中采用PLC控制,与现有技术相比,实现了精密深孔钻床的高精度、高效率、低成本、易操作性。

2)采用精密电主轴,主轴和电机连体同轴,运转平稳、振动小,并设有精密自定心夹具,夹具中心线与工件钻孔中心线重合,定位误差小,易于实现高精度加工。

3)设计的自动上下料装置(非振动盘)上料精准,对机器精度无振动影响,采用卧式双动力头和相应的夹具,可同时加工2个零件,成倍提高钻孔效率。

[1] 谭德宁,滕云.数控龙门深孔钻床的设计分析[J].制造技术与机床,2010(2):69-72

[2] 蒋鉴毅.数控深孔钻床高压冷却排屑液压系统的设计分析[J].机械制造,2008(9):8-10

[3] 谭德宁.深孔钻床如何确保孔的加工精度[J].制造技术与机床,2007(8):111-114

[4] 张兰萍,杨生元.深孔加工中切削参数的选择[J].机械研究与应用,2008,21(3):122-124

[5] 程峰,关世玺,吴伏家.深孔钻床的改造[J].机械管理开发,2005(2):13-14