液氧煤油发动机蒸发器路单向阀结构优化

雷 恒,贾景卫,谢 宁

(西安航天动力研究所,陕西 西安710100)

0 引言

液氧煤油火箭发动机使用低温推进剂,其贮箱增压采用自身增压方式[1]:发动机工作后,通过发动机蒸发器路从低温推进剂泵出口引出一股推进剂,经过发动机蒸发器后将推进剂蒸气输入推进剂贮箱,用于推进剂贮箱的增压,给推进剂贮箱一个的正压以避免泵的汽蚀;而在发动机工作前,蒸发器路不允许泄漏。因此,在发动机蒸发器路中设置一单向阀。

在发动机研制过程中,蒸发器路推进剂流量系统要求值减小。在发动机试车中,由于蒸发器路单向阀调整流量为新调整值,已小于单向阀最初设计流量,发动机试车时单向阀阀芯出现颤振,从而在发生器氧系统引入了脉动激励源,并形成了发动机系统的耦合振荡,发动机结构振动大幅增加,导致试车中止。为了验证单向阀流路自激振荡特性,试车后进行了液流模拟试验。在一定进出口压力条件下,复现了单向阀的颤振状态,系统出现了频率为732 Hz的振动。单向阀上的振动远大于导管振动,分析认为732 Hz振动是由单向阀颤振引起的。试车后分解发现单向阀阀芯配合圆柱面及密封端面磨损严重,与试验及分析结果一致。

为了适应发动机蒸发器路新的流量要求,需对蒸发器路单向阀进行结构适应性优化改进。

1 单向阀工作原理

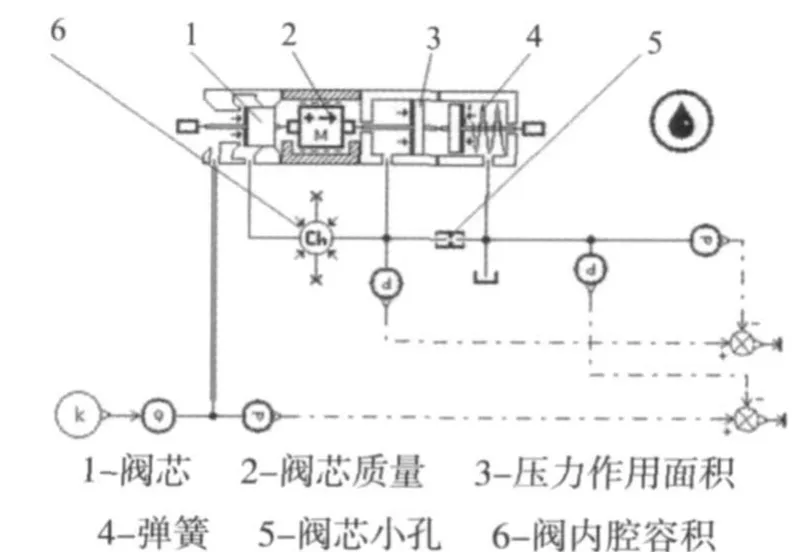

单向阀位于发动机蒸发器路,结构见图1,主要由阀芯、弹簧及壳体组成。当入口压力升高时,阀芯向右运动,走完行程后与壳体接触限位,推进剂经单向阀入口、阀座节流处、阀芯小孔,从出口流至氧蒸发器。

图1 单向阀结构示意图Fig.1 Structure sketch of check valve

2 问题原因分析

2.1 AMEsim软件简介

AMESim全称为Advanced Modeling Environment for Performing Simulations of Engineering Systems,是法国IMAGINE公司开发的高级工程仿真系统,是一个图形化的开发环境,用于流体、机械、控制、电磁等工程系统建模、仿真和动态性能分析。AMESim具有丰富的模型库,用户可以采用基本元素法,按照实际物理系统来构建自定义模块或仿真模型,而不需要去推导复杂的数学模型,使得工程师从繁琐的数学建模中解放出来,从而专注于物理系统本身的设计[2]。

2.2 单向阀AMEsim建模

AMESim软件在操作上简单方便,主要经过4个步骤:1)Sketch草图模式下搭建系统模型;2)Submodels子模型模式下为系统元件选择合适的数学模型;3)Parameters参数模式下为图形模型设置参数;4)Simulation仿真模式下运行仿真系统[3]。根据AMESim中液压库及HCD库中各个模块的特性,对单向阀进行建模,并搭建试验系统模型,如图2所示。AMESim仿真的关键就是模型的选取和参数的设置[4-5]。该单向阀的参数如表1所示。

图2 单向阀AMEsim模型Fig.2 AMEsim model of check valve

2.3 仿真分析

将输入信号设为0.18 kg/s的恒流源信号,对单向阀模型进行仿真计算。取仿真时间为5 s,步长0.01 s,得到单向阀阀芯行程和压降的变化曲线,如图3所示。可以看出,阀芯已无法达到全开状态,在0.2 mm左右颤振,单向阀压降也随之出现波动。说明单向阀已不能适应新流量要求,在0.18 kg/s流量下,流体作用在阀芯上的力已经无法克服弹簧力,阀芯出现了颤振。

表1 模型主要参数Tab.1 Main parameters ofmodel

图3 单向阀行程及压降计算结果Fig.3 Calculated results of spool stroke and pressure drop of check valve

3 单向阀结构改进

3.1 结构设计优化改进

根据要求,单向阀流量由原来的0.34 kg/s减小至0.18 kg/s,流量减小后单向阀压降也随之减小。为保证阀芯打开后克服弹簧力,在单向阀打开压力保持不变、入口通径不作调整的情况下,应增大单向阀压降,可通过减小单向阀流通面积、提高介质流速来实现。

根据流阻计算公式,按下式确定阀芯行程及阀芯小孔过流面积及小孔直径:

式中:Si为改进后单向阀流通面积,mm2;Q为改进后单向阀流量,kg/s;Q0为改进前单向阀流量,kg/s;S0为改进前单向阀流通面积,mm2;S1为单向阀阀芯节流处面积,mm2;D为单向阀通径,mm;h为阀芯行程,mm;S2为阀芯小孔面积,mm2;n为阀芯小孔个数;d为阀芯小孔直径,mm。

3.2 仿真分析

通过计算,阀芯行程应减小为1.5 mm,阀芯小孔直径应减小至2 mm,为进一步提高阀芯打开后的稳定性,拟将阀芯小孔直径减小为1.5 mm。对改进后单向阀进行仿真计算,得到流量为0.18 kg/s阀芯行程曲线,见图4。

图4 改进后单向阀阀芯行程计算结果Fig.4 Calculated result of spool stroke of improved check valve

可以看出,阀芯行程为1.5 mm,小孔直径减小为1.5 mm和2 mm后阀芯打开稳定,未出现颤振。小孔直径为1.5 mm时,阀芯行程为1.5 mm,阀芯处于全开状态;小孔直径为2 mm时,阀芯行程为0.5 mm,处于半开状态,此时单向阀阀芯没有和壳体接触限位,处于不稳定状态。因此,将阀芯小孔直径减小为1.5 mm。

对改进后单向阀(阀芯行程1.5 mm,阀芯小孔直径1.5 mm)进行液流试验仿真分析:给单向阀入口通入 0.14,0.16,0.18,0.2,0.24,0.28,0.32,0.36及0.4 kg/s的流量,计算单向阀压降及阀芯行程,见图5。

图5 改进后单向阀阀芯行程及压降计算结果Fig.5 Calculated results of spool stroke and pressure drop of improved check valve

可以看出,改进状态的单向阀在流量0.14~0.4 kg/s范围内,阀芯行程为1.5 mm,均处于全开状态,未出现颤振;单向阀压降稳定,未出现波动。

3.3 试验验证

根据单向阀液流试验要求,对改进后单向阀产品进行了液流试验。试验时产品入口分别通入0.14,0.16,0.18,0.2,0.24,0.28,0.32,0.36 及0.4 kg/s的流量,保证产品出口压力恒定,测量单向阀压降。试验中单向阀压降稳定,试验结果见表2。根据试验结果计算单向阀流阻系数,均为0.05,说明试验中单向阀阀芯稳定,未出现颤振[6]。

表2 改进后单向阀液流试验结果Tab.2 Results of liquid flow testing for improved check valve

将仿真计算结果与液流试验计算结果进行对比,见表2。计算数据与液流试验数据基本吻合,误差在-8.3%~1.9%。

4 结论

采用AMEsim软件对蒸发器路单向阀进行仿真分析,结果表明通过减小阀芯行程和阀芯小孔直径可以防止阀芯打开后出现颤振。改进后单向阀产品在进行液流试验合格后,参加了发动机热试车考核,试车过程中单向阀工作正常,说明蒸发器路单向阀改进措施合理有效。

[1]G P萨顿.火箭发动机基础[M].洪鑫,张宝炯,译.北京:科学出版社,2003.

[2]IMAGINE.AMESim user manual[M/OL].[2011-03-03].www.cadfamily.com/downinfo/304437.html.

[3]付永领.AMEsim系统建模和仿真[M].北京:北京航空航天大学出版社,2006.

[4]冯晓迪.液压阀动态特性试验回路仿真研究[J].流体传动与控制,2009,35(4):12-14.

[5]赵双龙.调节阀特性研究[J].火箭推进,2010,36(2):40-42,52.

[6]王定军,袁洪滨,董苑.贮箱充填过程仿真和分析[J].火箭推进,2008,34(1):23-25.