电爆阀启动过程的响应特性与活塞撞击变形分析

尤裕荣,杜大华,袁洪滨,王春民

(西安航天动力研究所,陕西 西安710100)

0 引言

电爆阀包括常开式与常闭式两种结构类型,是一种采用火药爆炸释放出的高温、高压气体和冲击波来驱动启闭件运动,实现打开或关闭功能的阀门。由于电爆阀采用火工装置进行操纵,而火工装置具有体积小、结构简单和可靠性高等特点,并且功耗小,作用时间短,同步性高。因此,在航天飞行器上广泛采用电爆阀对各种流体系统进行控制,对航天器的飞行起着关键作用。由于电爆阀电爆启动动作非常快,响应时间极短,再加上测量手段的限制,因此对电爆阀动态特性试验研究开展的相对较少,运动过程尚不十分清楚,而采用仿真技术可深入研究电爆阀的启动工作过程,并且可以用于分析和确定出现故障的原因以及改进措施有效性的一种评估手段。同时,通过仿真分析可以更好地了解电爆阀的动态响应特性与启闭件的撞击变形情况,为提高电爆阀及系统的可靠性提供分析依据。

1 电爆阀工作原理

所使用的电爆阀工作原理如图1所示。该电爆阀为常闭式高压电爆阀,电爆管未通电前,阀门处于关闭状态。当流体通道需要打开时,给电爆管通电,电爆管起爆后产生的高温、高压燃气及冲击波推动活塞迅速向右移动并切断阀芯,流道打开。活塞锥面接触到壳体内腔锥面后,在惯性和燃气压力的作用下撞击、楔入壳体内腔锥面,使活塞与壳体发生变形,活塞可靠锁紧并形成密封,防止流体介质外漏。

该电爆阀在实现打开流体通道后,其另外一个主要功能是保证活塞与壳体之间楔紧所形成的可靠密封,而影响活塞与壳体之间楔紧密封性的因素主要有:电爆管爆压特性、电爆阀出口背压以及活塞与壳体材料性能等。因此,通过对电爆阀电爆启动过程的动态响应特性进行仿真以及活塞与壳体撞击过程进行模拟分析,并对影响活塞与壳体楔紧密封的因素进行比较分析,可为进一步改进和提高电爆阀的可靠性提供指导。

2 电爆试验与特性仿真

电爆阀的电爆试验系统如图2所示。主要考虑模拟电爆阀实际的工作系统要求,电爆阀进口与气瓶相连,出口连接一段封闭管路,其中气瓶容积为1 L,电爆阀进口管路长约600 mm,出口管路长约330 mm,进出口管路都为内径4 mm的不锈钢管,工作气体介质为氦气。由于电爆阀电爆启动时的动态响应过程非常之快,特别是电爆管起爆过程极为复杂,以目前现有的试验条件,测量燃气腔的相关参数变化存在较大困难,同时系统工作压力很高,造成对活塞运动位移的直接测量也存在一定困难。

图2 电爆阀电爆试验系统简图Fig.2 Sketch of pyro-valve experiment system

因此,根据电爆管模拟容腔爆压试验结果,反算至电爆阀电爆前燃气腔容积所对应的爆压取值为120 MPa。在仿真计算过程中,忽略传热的影响,气体状态变化为绝热过程。另外,从发出电爆指令到燃气腔建压和活塞切断阀芯时刻考虑3 ms延迟,且假设活塞切断阀芯后,认为活塞推动阀芯一起移动。

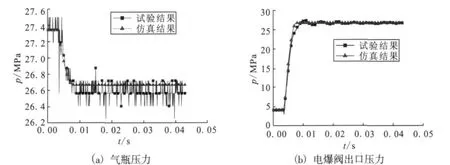

仿真计算结果与试验结果对比如图3所示,从中可以看出气瓶压力与电爆阀出口压力的计算结果与试验结果吻合得较好,电爆阀出口压力建压时间与气瓶压力下降时间都为5.7 ms,试验记录表明电爆阀出口压力存在一定波动。另外,通过试验测量得到的振动和冲击加速度变化趋势反映出从电爆管起爆到活塞碰上壳体的响应时间约为0.26 ms,与仿真计算得到的活塞运动时间0.23 ms相接近(见图4),进一步表明仿真结果与试验结果基本相一致。

图3 电爆阀试验压力与仿真结果比较Fig.3 Comparison of pressure test and simulation results of pyro-valve

图4 活塞运动位移与速度仿真结果Fig.4 Simulation results of piston displacement and velocity

3 活塞撞击变形分析

活塞的锁紧程度取决于活塞撞击壳体时所产生的变形量,它是反映活塞与壳体之间密封性以及电爆阀工作可靠性的重要特征。另外,活塞的撞击变形量与电爆管差异性、活塞与壳体材料性能以及电爆阀出口压力条件等密切相关。对活塞撞击壳体产生变形的动态过程进行仿真计算,分析不同的使用条件对其撞击变形量的影响。

为了比较不同的材料性能与电爆管爆压范围等条件对变形量计算结果的影响,分别采用2批次材料与电爆管组合而成的电爆阀产品状态进行计算分析,其中2批次电爆阀活塞与壳体材料的力学性能见表1所示,A批次电爆管爆压范围为81.4~120.8 MPa,B批次电爆管爆压范围为73.1~141.9 MPa。

表1 电爆阀活塞与壳体材料的力学性能Tab.1 Mechanics performance of materials of pyro-valve piston and valve body

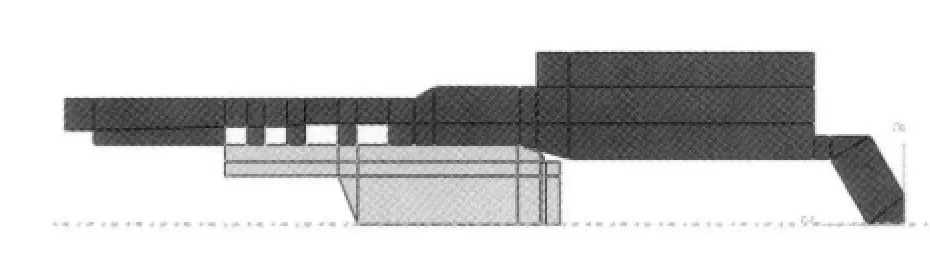

活塞与壳体的碰撞和冲击过程是一个复杂的高度非线性问题,其中撞击运动过程包括材料非线性、边界非线性及几何非线性等瞬态动力学问题。若对电爆阀的整个动态运动和撞击工作过程进行完整的模拟和仿真,则具有很大的困难,因此,本文的做法是先对电爆阀的活塞动态运动过程进行仿真计算,得到活塞与壳体接触时刻的速度、燃气腔压力以及阀腔压力,作为活塞与壳体撞击过程强度分析计算的初始边界条件,进而对活塞的撞击运动过程进行计算分析。电爆阀的轴对称计算模型见图5。采用Abaqus软件对电爆阀电爆后活塞运动撞击壳体的过程进行模拟,得到活塞与壳体的撞击变形情况,见图6。

图5 电爆阀活塞与壳体撞击计算模型Fig.5 Calculation model of piston impact on pyro-valve body

图6 活塞与壳体撞击变形情况Fig.6 Impact deformation of piston and valve body

3.1 电爆管对变形量的影响

电爆管作为电爆阀的启动和驱动能量装置其特性与电爆阀的工作可靠性密切相关。为了分析电爆管特性的差异性对电爆阀工作性能的影响,这里采用001批电爆阀活塞与壳体材料与A和B批次电爆管组合成001/A与001/B的电爆阀产品状态,对不同的电爆阀入口压力工况下的性能特性进行仿真计算,由此得到了不同批次的电爆管对活塞变形量的影响,见图7所示,其中变形量上下限对应为电爆管爆压上下限计算结果。

图7 电爆管对活塞变形量影响比较Fig.7 Influence of different initiators on piston impact deformation

对001/A与001/B批次电爆阀产品的计算结果比较,可知电爆管B爆压带宽相对于电爆管A的爆压带宽上下偏差分别为+53.5%与-21%,对应的活塞变形量带宽上下偏差约为+42%与-34%。由此可见,电爆管爆压范围对活塞变形量大小存在较大的影响。

3.2 材料性能对变形量的影响

对001/B与002/B电爆阀产品状态进行比较计算,得到了不同的材料性能对活塞变形量的影响见图8所示。由活塞与壳体材料性能可知,001批活塞强度高于002批,且壳体强度比002批低,理论上分析,001/B电爆阀的变形量应该大于电爆阀002/B,但从计算结果可以看出,在电爆管的爆压下限计算得到的001/B电爆阀变形量基本上都大于电爆阀002/B,而在电爆管的爆压上限计算得到的变形量两者各有高低,但相差很小。由以上分析结果可知:在电爆管爆压较低的情况下,材料性能对活塞与壳体撞击变形量影响稍大些;而在电爆管爆压高的情况下,材料性能对变形量影响不大,即活塞与壳体的材料性能不是影响电爆阀工作可靠性的主导因素。

图8 材料性能对活塞变形量影响比较Fig.8 Influence of different material characteristics on piston impact deformation

3.3 出口压力对变形量的影响

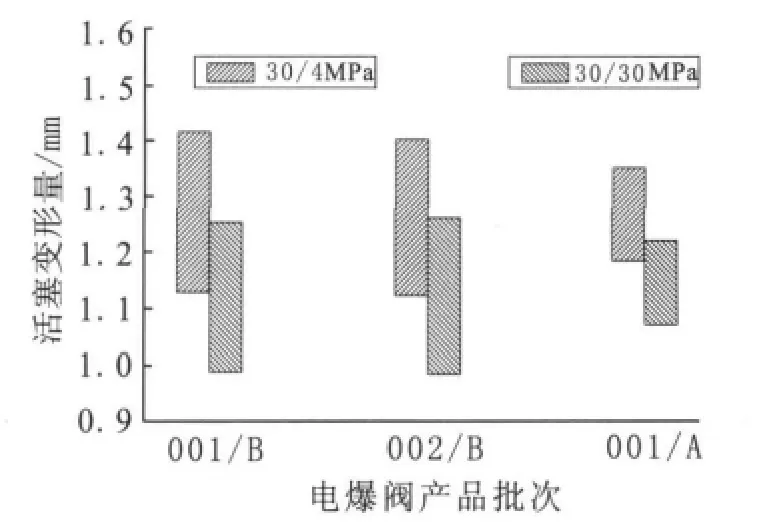

前面的计算工况都是基于额定工作工况,即电爆阀出口压力为4 MPa的条件计算得到的结果。为了分析出口压力条件对电爆阀工作可靠性的影响,对电爆阀入口压力30 MPa,出口压力分别为4 MPa和30 MPa条件下,比较了001/B,002/B和001/A三种电爆阀产品状态的活塞与壳体撞击变形量,计算结果如图9所示。

由以上分析知,在电爆阀出口压力为30 MPa条件下,001/B,002/B与001/A三种电爆阀产品状态下的变形量比出口压力为4 MPa工况,减小的均值分别为-52%,-50%和-73%。由此表明了电爆阀出口压力对活塞与壳体撞击变形量存在很大影响,即出口压力越高,则活塞变形量越小,对其楔紧越不利,电爆阀可靠性随之降低。

图9 出口压力对活塞变形量影响比较Fig.9 Influence of different valve outlet pressure on piston impact deformation

4 结论

通过对电爆阀启动过程的动态特性进行仿真计算,结果与试验吻合较好。在此基础上,对电爆阀启动工作过程中活塞与壳体的碰撞行为进行显式非线性动力学分析,可以得出以下结论:

1) 电爆管特性对电爆阀的工作性能影响较大,爆压值越大对应的活塞撞击变形量也增大;

2) 活塞与壳体的材料性能不是影响电爆阀工作可靠性的主导因素,在电爆管爆压较低时,材料性能对活塞与壳体撞击变形量影响稍大些,爆压高时,材料性能对变形量影响不大;

3) 电爆阀出口压力对活塞与壳体撞击变形量影响最大,出口压力越高,则活塞变形量越小,对其楔紧越不利,电爆阀可靠性随之降低。

[1]SHMUEL Ben-Shmuel,GOLDSTEIN Selma,Pyrovalve simulation and evaluation,AIAA97-3103[R].USA:AIAA,1997.

[2]吴成,于国辉.电爆活门活塞体驱动过程的研究[J].弹箭与制导学报,2005,25(2):151-153.

[3]夏晓宇,黄敏超.聚能火工装置工作过程数值模拟[J].火箭推进,2010,36(1):50-53.

[4]曾攀.有限元分析及其应用[M].北京:清华大学出版社,2004.

[5]石亦平,周玉容.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.