轨姿控液体火箭发动机水击仿真模拟

张峥岳,康乃全

(北京航天动力研究所,北京100076)

0 引言

轨姿控液体火箭发动机已广泛应用于空间飞行器之中,其主要作用是轨道控制、姿态控制、航天器的对接和交会等。发动机启动和关机的瞬间,流量和压力会产生扰动脉动波,即瞬变流现象 (也称水击现象)[1]。

水击亦称液压冲击或“水锤 (water hammer)”现象,是由于液体局部加速度过大所致的管内压强急剧变化的一种动态现象。这种现象经常出现在液压系统中。在液压系统的工作过程中,当阀门突然关闭或者执行部件突然换向以及外负载急剧变化时,均将出现压强交替升降的波动过程。由于管路中液流的惯性及可压缩性,流体的动能转换为压强能,并迅速逐层形成压强波[2]。由于液流的粘性,该压强波经过一段时间后逐渐衰减而停止。在液体火箭发动机的启动和关机过程中,推进剂供应系统内会出现水击。

轨姿控液体火箭发动机推进剂供应系统,因其管路尺寸较小,分段较多,阀门响应时间短等特点,使管路内水击产生的压力峰波动较大。为保证推进系统安全、可靠和高质量地工作,需要研究水击强度在管路中的空间分布和流动过程中的时间分布等动态特性及其影响因素,这对系统设计与分析具有重要意义。

本文依据模块化建模思想,基于工程系统高级建模和仿真平台AMESim,建立了液体火箭发动机组件的仿真模块,对发动机启动及关机过程进行推进剂水击压力动态特性研究,分析水击强度及其对发动机工作性能的影响,并用现有试车数据对数学模型进行对比,验证了模型和方法的准确性,为轨姿控动力系统设计提供理论依据。

1 水击的描述和水击量的评估

1.1 水击原理

通常水击主要有两种情况:1)液流突然停止时的液压冲击;2)运动部件制动使得液压冲击。轨姿控液体火箭发动机中出现的水击现象多数属第一种情况,所以本文仅讨论这种情况。

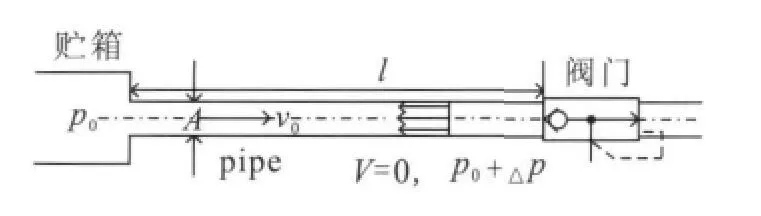

图1 阀前液压冲击原理图Fig.1 Schematic diagram of water hammer before valve

如图1所示,一长l的等径直管两端连接恒定内压p0的贮箱和快速阀门,直管截面积为A,阀门正常开启的液体流速为v0。液体密度为ρ。当阀门迅速关闭,与阀门相碰撞的液体微团的速度将受到阻滞,其动能将转换为液体的压强势能和管壁的变形功,压强增量为Δp。受压的液体迅速逐层形成压强波,以速度a传播,其值等于液体中的音速。随后在液流粘性影响下,液压冲击产生的能量逐渐耗散,从而使压强波逐渐减弱、甚至消失。

1.2 水击量的评估

为了评估最大可能的水击量,作为一级近似,可采用 Жуκοвсκий 法[3]。水击压强波沿管长l来回一次所需的时间为水击波的周期,用t2表示,即

当阀门关闭时间tvalve≤t2时,发生完全水击(直接水击),按下式计算:

当tvalve>t2时,发生不完全水击(间接水击)。轨姿控火箭发动机阀门关闭时间约为2~5 ms,产生间接水击,按下式计算:

2 系统模型的建立

2.1 系统原理

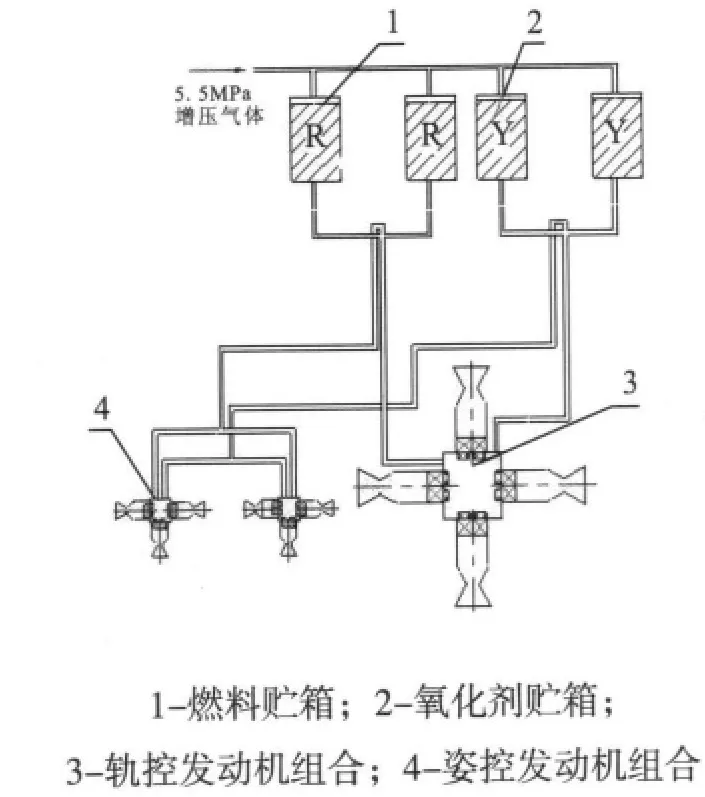

某型号四氧化二氮/甲基肼双组元轨姿控发动机系统原理图如图2所示。氧化剂和燃料贮箱各两个,额定工作压力为5.5 MPa,贮箱后接4个轨控发动机和6个姿控发动机。

系统为典型的挤压式供应系统,通过高压气体推动氧化剂和燃料贮箱,为下游轨控和姿控发动机正常工作提供压力保证。当系统开始工作时,发动机前氧化剂路和燃料路阀门同时打开,为发动机提供推进剂,从而产生推力。随着程序的运行,阀门快速开启和关闭,阀门快速关闭时,阀前的推进剂管路会产生水击效应。本文主要讨论推进剂贮箱到发动机阀前之间管路的水击问题。

图2 动力系统原理图Fig.2 Schematic diagram of dynamic system

2.2 仿真平台的建立

根据基本组部件的特性建立仿真模块,按照一定规律和方式将各个仿真模块进行组合,构成不同类型的系统,对于不同结构形式的同类组部件,可以采用统一模块的方式,这就是模块化建模的基本思想[4]。

AMESim(Advanced Modeling Environment for SimulationsofEngineeringSystems)是法国IMAGINE公司1995年推出的一种新型高级建模、仿真及动力学分析软件。AMESim为用户提供了一个图形化的时域仿真建模环境,使用已有模型和建立新的子模型元件,构建实际系统的物理模型,通过修改模型和仿真参数,进行仿真计算、绘制曲线并且分析仿真结果[5]。AMESet是AMESim图形化的二次开发工具,用户可以根据实际需要,利用AMESet自主开发元件模型,极大地扩展了AMESim软件的应用领域。

根据系统原理图,基于模块化建模思想,利用AMESim及其二次开发工具AMESet,建立系统的仿真平台。

仿真模型中,氧化剂和燃料的物理特性、推进剂贮箱液腔和气腔的容积、管路的长度、管路直径等参数都是通过实际试车额定值或测量得出。轨控发动机和姿控发动机阀门的作动时序取自某次试车程序的一部分。轨控发动机阀门开启和关闭时间均为5 ms,姿控发动机阀门开启和关闭时间均为2 ms。仿真模型参数的设置与实际试验情况一致。

3 仿真计算及分析

3.1 管路水击仿真

因为氧化剂和燃料管路的组成和参数的设置基本一致,并且考虑混合比,氧化剂路的流量大于燃料路的流量,所以同一台发动机氧化剂路所产生的水击压力要高于燃料路。由于篇幅所限,本文只以氧化剂路为代表,对其水击进行分析。

仿真计算时动力系统状态为系统充填完毕状态,即增压气体已经充填至贮箱,液体推进剂已经充填至轨控和姿控电磁阀前,系统气、液路压力已达到平衡状态,仿真计算只针对动力系统在该状态下,轨控发动机工作产生的系统水击压力。仿真程序共26 s,时间步长0.001 s,系统运行20 s时,阀门开始作动。

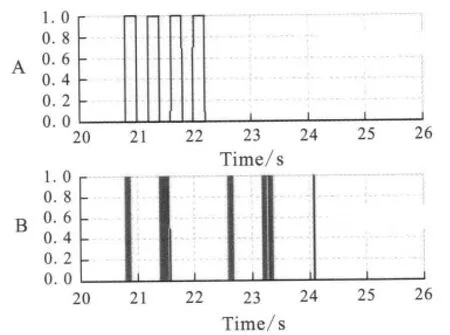

图3所示为电磁阀脉冲指令图,4个轨控发动机和6个姿控发动机各阀门作动情况各不相同,这里选取代表进行分析。图中A为轨控1阀门,B为姿控1阀门。由图中可看出,轨控发动机以长脉冲工作为主,姿控发动机以短脉冲工作为主。姿控发动机作动较频繁,脉冲数量较多。

图3 阀门指令曲线Fig.3 Impulse instruction curves of solenoid valves

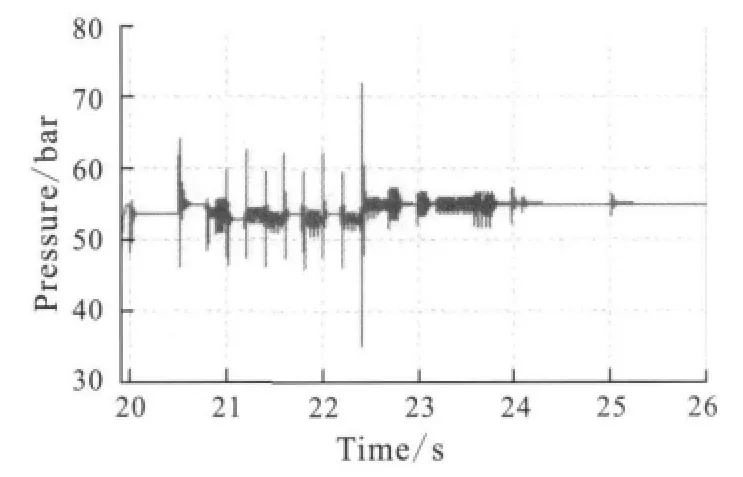

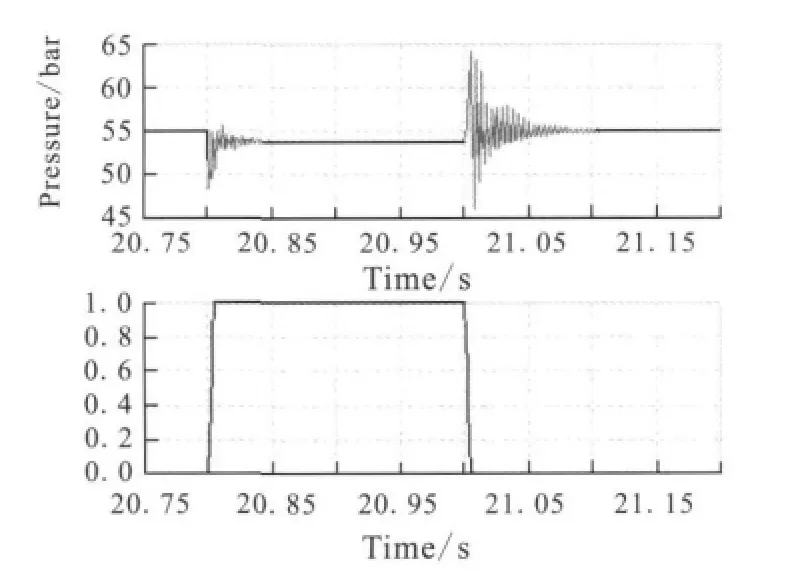

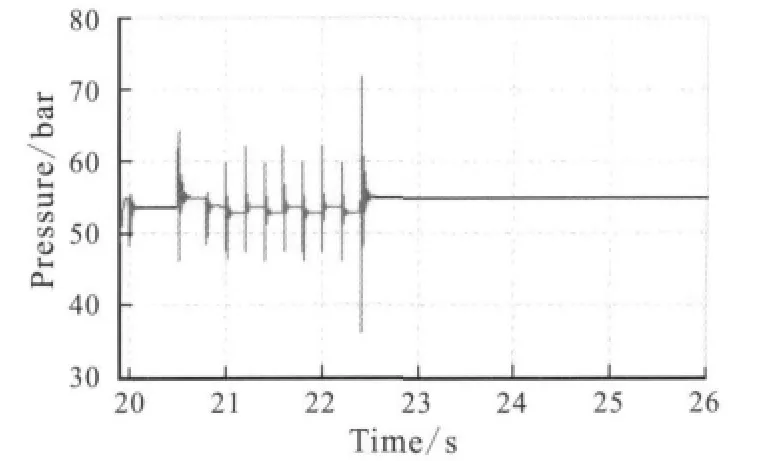

氧化剂管路的水击压力仿真曲线如图4所示。纵坐标单位为bar,即0.1 MPa。由图中可以看出,管路内氧化剂压力在额定压力5.5 MPa的基础上振动。图5为图4的局部放大图和相应阀门的作动情况。发动机工作时,阀门开启,管路内推进剂会由于对下游充填,压力瞬间下降。阀门关闭时,会产生水击压力,水击在液体粘性的影响下,能量逐渐耗散,水击压力周期性衰减,直至平稳。整个仿真过程中,水击产生的最大压力为7.19 MPa,最小为3.52 MPa。发动机工作结束后,压力回复至额定值。

图4 氧化剂管路水击压力曲线Fig.4 Pressure curve of water hammer in oxidant pipeline

图5阀门开闭对应的水击曲线Fig.5 Curves of water hammer corresponding to valves′open and close

图6 为6个姿控发动机均不工作时的水击仿真曲线。通过图4和图6的对比可以看出,较大的水击压力都是由于轨控发动机电磁阀的关闭所产生的。由公式 (3)可以看出,水击的大小在管路长度和阀门关闭时间不变的条件下,只与管路内的液体流速有关,且成正比。在轨姿控液体火箭发动机系统中,一般情况下姿控发动机的推力都远小于轨控发动机的推力,姿控对应的推进剂流量较小。在管径相差不多的情况下,轨控管路的流速远大于姿控,所以姿控发动机关机时产生的水击压力要远小于轨控发动机。因此,在研究轨姿控发动机的最大水击时,可以以轨控发动机为主要研究对象。

图6 姿控发动机不工作时管路水击压力曲线Fig.6 Pressure curve of water hammer in oxidant pipeline as attitude control engine does not work

3.2 水击对发动机工作的影响

由于轨控发动机关机时产生较大的水击,所以水击对发动机性能的影响主要表现为两方面:一是轨控发动机工作对轨控发动机的影响;二是轨控发动机工作对姿控发动机的影响。此外,水击常伴随有很大的噪音和振动,严重时甚至造成发动机组件或管路的损坏。

当某一台轨控发动机工作时,其它轨控发动机的开、关机对这台轨控发动机的室压影响较大,开机时引起的负水击造成了轨控发动机室压波动幅度可达额定点的30%以上,而关机时的正水击也造成了轨控发动机室压波动幅度达额定点的20%。轨控发动机的开机和关机对姿控发动机的室压稳定性造成一定的波动影响,波动幅度在额定点的±25%左右。

3.3 仿真结果与理论计算和试车数据的对比

根据公式 (3),将实际试车参数如氧化剂密度、管路额定流速、管路长度和阀门关闭时间代入其中,得到单一轨控发动机关机时最大水击增压Δp为2.13 MPa,最大水击压力为7.63 MPa。仿真值比理论值略小,误差在5%左右。这是因为理论计算的是一通径长管所产生的水击压力,但在真实的发动机中,推进剂管路比较复杂,分段较多,所以理论值会比仿真值大一点。

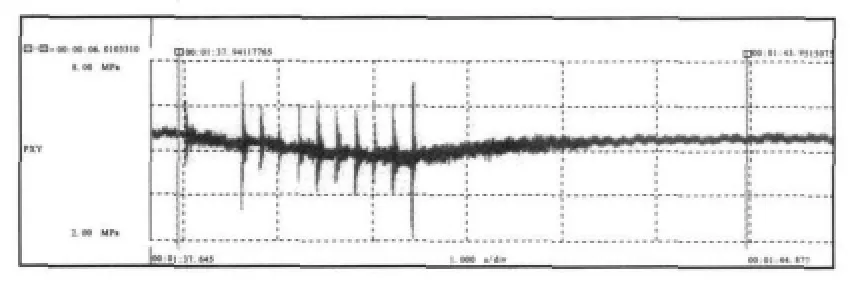

图7所示为某轨姿控液体火箭发动机的实际试车氧化剂路的压力曲线。仿真和试验曲线的水击最大值都出现在最后一个轨控脉冲工作关机时刻,试验值为7.3 MPa,仿真值为7.19 MPa,相对误差为1.51%,较为准确。通过图7和图4的对比可以看出,无论压力曲线的整体走势,还是压力值的大小,仿真结果都与实际试车曲线基本一致。

图7 试车压力曲线Fig.7 Pressure curve of test

综上所述,通过与理论值和试验曲线的对比,验证了仿真模型的正确性和准确性,可以为以后的试验作理论参考。

3.4 减小水击量的措施

由以上分析可知,水击现象无论对发动机的结构还是性能均不利,所以应设法消除或减小水击。通过仿真和分析,得到以下几点可采用的措施:

1)在条件允许的情况下,尽可能延长阀门关闭的时间。在符合发动机技术条件的前提下,可以用作动时间较大的阀门,这样可以避免直接水击,而且使阀芯对阀座的冲击力大大下降。

2)在满足发动机额定流量的情况下,尽可能降低管路内的液体流速。

3)在管路内的推进剂分别流入轨控发动机之前,在管路中串联一个类似于集液腔的环节。通过仿真计算可得,当管路中串联一个容积50 ml的集液腔后,系统管路的水击压力会降低10%左右,效果十分显著。

此外,还有安装安全阀、蓄能器及阻尼吸收器等装置和改变推进剂的音速等措施,但针对小尺寸的轨姿控系统,这些方法都需要对系统做出比较大的改动。

4 结论

本文以轨姿控液体火箭发动机为研究对象,利用AMESim和AMESet平台,建立了模型和仿真平台,仿真计算了发动机系统轨控和姿控工作时推进剂供应管路内的水击压力。仿真结果表明,主要压力峰在轨控发动机工作时产生。通过与理论计算值和试验数据的对比,表明了仿真结果的正确性和准确性,对以后的试验设计有一定的参考意义。此外,本文最后提出了几点可行性方案,用于改善和减小系统的水击量级。

[1]苏龙斐,张黎辉,潘海林.卫星推进系统发动机启动过程数值仿真[J].航空动力学报,2005,20(4):176-179.

[2]王树人.水击理论与水击计算[M].北京:清华大学出版社,1981.

[3]曹泰岳.火箭发动机动力学[M].长沙:国防科技大学出版社,2004.

[4]张育林,刘昆,程谋森.液体火箭发动机动力学理论与应用[M].北京:科学出版社,2005.

[5]付永领,祁晓野.AMESim系统建模和仿真--从入门到精通[M].北京:北京航空航天大学出版社,2006.