高强、超高强混凝土研制中的几个关键问题

郑捷

(上海建工材料工程有限公司,上海 200065)

1 前言

随着外加剂技术的迅速发展,目前配制高强、超高强混凝土不是一件很困难的事情。近年来C60、C80乃至C100强度等级的混凝土在RC结构、CFT结构中都得到了一定的应用。尤其在高层建筑荷重较大的低区受力柱上采用高强混凝土设计,减小了受力柱的截面积,加大了柱与柱之间的间隔,使建筑空间得以扩展,体现了低碳绿色的理念。当前现代建筑正向着高层化、大跨度、轻量型方向发展,因此研究、开发、应用高强、超高强混凝土有着重大的现实意义。

与此同时,在研制高强、超高强混凝土时,又时常会遇到如下一些问题:如相同配合比、相同外加剂条件下,不同地点配制的高强混凝土不一定都能达到规定的设计强度,即便达到设计强度,但强度富余不足,影响了工程应用;又如高强混凝土如何减少水化热,改善耐久性的问题以及高强、超高强混凝土与普通混凝土在配制上究竟有哪些区别……诸如此类问题表明高强、超高强混凝土的一些内在规律性问题尚未被我们所充分认识,这恰恰是高强、超高强混凝土研制中的关键问题,有必要开展进一步的研究和探索。

2 粗骨料对高强、超高强混凝土的影响

一般粗细骨料约占单位混凝土体积的三分之二以上,其中粗骨料在混凝土中起着骨架的作用。所以粗骨料的强度、表面形状、岩石种类直接影响到混凝土强度的变化。

2.1 粗骨料母岩种类对高强、超高强混凝土强度的影响

混凝土生产用的粗骨料是通过对母岩的开采、破碎、筛选等一系列工艺所形成的。常用的粗骨料其母岩大多为分布较广的安山岩、砂岩、石灰岩、花岗岩等。以安山岩为例,依据其斑晶中含有的不同成分可区分为辉石安山岩、云母安山岩、角闪石安山岩,可见当安山岩的矿物组成中有云母之类的软物质时,其岩石强度必然受到影响,又由于各种岩石形成于不同地质年代和不同的地理环境,岩石的性能不尽相同。表1所列的是各种岩石的抗压强度。

表1 岩石抗压强度[1]

表1显示不同岩石种类其抗压强度相差悬殊,实际上由于我国幅员辽阔,岩石的抗压强度范围可能还要宽泛。通常配制混凝土时,要求岩石的抗压强度与混凝土的设计强度之比不应小于1.5。在我国粗骨料的强度采用两种强度指标表示,一种是直接采用岩石制成的立方体或圆柱体试件在水饱和状态下测得的极限抗压强度,一种是以压碎指标间接推测相应的强度。对于高强、超高强混凝土仅以压碎指标作为粗骨料强度控制手段是不够的,因为岩石矿物组成的多样性以及地质年代、地理环境的差别,石矿不同部位的抗压强度变化可能较大,必须将粗骨料强度控制的源头前移至粗骨料母岩的强度检测,只有如此才能有效确保所配制的高强、超高强混凝土强度的一致性。

2.2 普通粗骨料对高强、超高强混凝土强度的影响

由以上阐述可知,不同矿物组成的岩石其强度是不同的,即使同一种类的岩石强度也在一定范围内波动。作为普通粗骨料只要技术指标符合混凝土用碎石标准,配制普通混凝土强度等级完全能够满足混凝土强度的需要,岩石强度的波动对于配制普通混凝土而言并不敏感。但是,在配制高强、超高强混凝土时由于受到母岩强度的制约,就不一定能满足混凝土强度要求了。从宏观上看,混凝土是由粗骨料与包括细骨料、水、水泥及其它掺合料所形成的浆体两大部分组成。粗骨料与浆体之间的粘结由粗骨料的表面形状特性和浆体的粘结特性所决定的。就粗骨料而言,各种岩石经过破碎、筛选形成的各种粒径的粗骨料其表面形状特性基本是一致的。浆体强度与所配制的混凝土强度应该一一对应。笔者通过试验结果归纳总结得出:如将x轴设为硬化后的浆体强度,y轴则为混凝土强度所形成的图1中对角线上所有点都应表示浆体强度与混凝土强度的对应性,见图1。

图1 粗骨料强度对混凝土强度的影响

在实际试验中可以发现浆体强度达到80MPa时,混凝土强度并未呈现为对应状态,而是表现为缓慢增长的趋势,偏离了对角线,这说明普通粗骨料在配制普通混凝土强度时是能够满足混凝土配制要求的,但在混凝土强度超过80 MPa时,显然普通粗骨料是不能满足混凝土配制要求的。上图的折线表明80MPa是混凝土强度的拐点。当混凝土强度等级大于C80时,其强度的增长要落后于浆体强度的增长。若采用石灰石母岩所生产的粗骨料,其混凝土强度的拐点可能还将前移,因此高强、超高强混凝土中的粗骨料强度是不能被轻视的。

2.3 粗骨料弹性模量对高强、超高强混凝土弹性模量的影响

众所周知混凝土是一种多相复合材料,粗骨料的弹性模量又取决于母岩的抗压强度。一般岩石的抗压强度高其弹性模量也高。粗骨料的弹性模量对于普通混凝土与高强、超高强混凝土的影响究竟有何不同之处,表2是一组不同强度等级的混凝土,当取用不同弹性模量的粗骨料时,混凝土的弹性模量也随之发生不同的变化。

表2 粗骨料弹性模量对混凝土弹性模量的影响[1] GPa

由表2可知随着粗骨料弹性模量的增大,对于0.26低水灰比混凝土来说,混凝土的弹性模量也相应增大,但水灰比为0.44的混凝土,弹性模量的增长不及低水灰比为0.26的混凝土,而水灰比为0.55的混凝土弹性模量并未显示出变化的规律性,可见粗骨料的弹性模量对于普通混凝土和高强、超高强混凝土的影响是有区别的。正如以上所分析的那样粗骨料与包括细骨料在内的胶凝材料所形成的硬化浆体,它们的弹性模量在普通混凝土和在高强、超高强混凝土中的作用是不一样的。在普通混凝土中硬化浆体强度受混凝土设计强度的制约其弹性模量要比粗骨料的弹性模量低,而在高强、超高强混凝土中硬化浆体强度为了与混凝土强度保持一致其弹性模量也相应提高,因而与粗骨料的弹性模量之差相应缩小,可见在高强、超高强混凝土中粗骨料的弹性模量对混凝土弹性模量的敏感度显著增加了。此外,由于混凝土的抗压强度与混凝土的弹性模量有着一定的关系,一般随混凝土强度的提高弹性模量也随之提高,考虑到不同粗骨料种类对高强、超高强混凝土的影响,欧洲混凝土委员会提出了式(1)的混凝土弹性模量与混凝土强度的关系式。

上式中fcm为圆柱体试件的28天抗压强度,a为粗骨料种类的影响系数,规定玄武岩、硬质石灰岩a=1.2,石英岩a=1.0,石灰石a=0.9,砂岩a=0.7。

3 水泥品种对高强、超高强混凝土的影响

为了减少混凝土温度裂缝的产生,降低水泥水化热不失为一种有效可控的方法。高强、超高强混凝土的低水灰比导致水泥用量较普通强度等级的混凝土多得多。以C80混凝土为例,在无外掺料情况下水泥用量一般在600kg/m3左右,以普通硅酸盐水泥配制,水泥的7d水化热达300J/g以上,28d水化热也要达到380J/g以上。如果选择GB200-2003《中热硅酸盐水泥低热硅酸盐水泥低热矿渣硅酸盐水泥》中的低热硅酸盐水泥,其7d水化热不大于260J/g,28d水化热不大于310J/g,两者比较仅以水泥品种不同7d、28d水化热可分别降低40 J/g和50 J/g,这对于水泥用量较大的高强、超高强混凝土无疑是非常有利的。从水泥熟料矿物组成来看,主要化合物有C3S(硅酸三钙)、C2S(硅酸二钙)、C3A(铝酸三钙)、C4AF(铁铝酸四钙),在W/C为0.5条件下普通硅酸盐水泥中以上四种主要化合物的水化率如表3所示。

表3 水化率[2] %

表3中的数据说明C3S和C3A在早期水化率较其它两种化合物要高,显示出水化放热量大。为此GB200-2003《中热硅酸盐水泥低热硅酸盐水泥低热矿渣硅酸盐水泥》中规定低热硅酸盐熟料中C2S>40%,而C3A<6%,低热水泥将熟料中的上述主要化合物比例加以改变,降低了早期水化热,有利于28d以后的强度发展。因此高强、超高强混凝土的强度可以考虑56d或者90d强度作为评定标准,这对于提高高强、超高强混凝土的耐久性是十分有利的。除此之外应用低热硅酸盐水泥配制的另一个特点是减少了对外加剂的吸附量。因为间隙质相的C3A是构成水泥化合物中对外加剂吸附量最大的化合物,而低热硅酸盐水泥对其规定不大于6%,降低了水泥化合物对外加剂的吸附,更有利于大流动度、高强、超高强混凝土的配制。

4 微硅粉对高强、超高强混凝土的影响

现代建筑施工要求高强、超高强混凝土在确保设计强度的同时还要求具有良好的可泵性。而低碳、节能、环保理念的推进又要求高强、超高强混凝土在泵送施工的同时还应具有免振捣、自密实的特点。因此在配制高强、超高强混凝土时除了高性能外加剂必须具备的高减水率、低粘性的特性之外,充分发挥外掺料特别是微硅粉的作用也是很重要的一个方面。

微硅粉是一种0.5μm以下的球形超细粒子,适当的掺量不仅能提高混凝土的强度而且还能改善混凝土的流动性,是高强、超高强混凝土配制中不可缺少的粉体材料。由于微硅粉的超细特性即密度小、粘结性强、附着力大、不易沉降,给搅拌站的储存、搬运、计量带来困难,国内普遍采用人工拆包投入的外掺形式的生产工艺是较难达到均衡搅拌效果的。目前一些先进国家采用在低热水泥生产过程中掺入微硅粉,这种硅粉水泥既利用了低热水泥发热速度小、能有效抑制温度裂缝的产生,又利用了低热水泥中长期强度增长的特点并且简化了搅拌站的生产工艺,从而使得高强、超高强混凝土的生产切实地从实验室走向大生产,达到规模生产的能力。表4是硅粉水泥的主要品质指标(引自日本宇部三菱水泥有限公司的产品说明)。

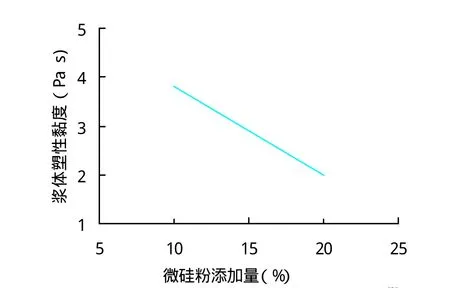

对于45μm以下的水泥粒子来说粒形完整、表面光滑、质地致密的超细硅粉作为一种超细充填物不仅促进了初期水泥的水化同时也改变了拌合物的流变性质。图2是微硅粉添加量与浆体塑性黏度之间的关系。图2显示随着微硅粉掺量的增加浆体黏度呈下降趋势。

表4 硅粉水泥主要品质指标

图2 微硅粉添加量与浆体塑性黏度之间的关系[3]

在配制高强、超高强混凝土时要获得良好的流动性,微硅粉添加量一般在15%以上。为了获得最大的火山灰效应和充填效应,微硅粉的二氧化硅含量应大于90%,比表面积应在130000~300000 cm2/g之间。

5 粗细骨料表面含水量对高强、超高强混凝土的影响

混凝土的配合比设计是以骨料表面干燥状态为基准的,但现场放置的骨料由于各种原因多处于湿润状态并含有表面水,因此决定单位用水量时必须根据实际含水情况进行调整。砂石含水率的精确度对于普通混凝土的影响有限,但对于高强、超高强混凝土而言,由于高性能外加剂大大减少了单位用水量,在低水灰比的情况下骨料表面含水量的微小波动都能对水灰比产生较大的变化继而对混凝土强度及流动度产生较大影响,以致高强、超高强混凝土对骨料表面含水量的敏感度要超过普通混凝土。为此一方面要减小砂石含水率测定的误差,另一方面在搅拌站生产管理上譬如对搅拌楼及骨料储存、上料系统采取半封闭或全封闭的生产工艺,可以减少气候因素对骨料表面含水量的影响。

6 结语

以上从岩石强度、水泥品种、微硅粉掺量、粗细骨料表面含水量等四个方面,分别阐述了其对高强、超高强混凝土的影响。众多研究表明,我们在确保混凝土组分材料品质指标的同时应更加注重组分材料之间以及组分材料与混凝土整体性能之间的协调性和匹配性,关注材料性能、组成、物理参数的微小变化所导致的敏感性的放大,这正是高强、超高强混凝土有别于普通混凝土的最大特点。

近年来我国高强、超高强混凝土在研制和应用方面都取得了丰硕成果,但正如本文所提及的一些关键问题还有待进一步探索,相关生产配套措施尚未完善,高强、超高强混凝土要形成规模化生产还存在一定距离,这也制约了高强、超高强混凝土在工程中的大规模应用。随着水泥、外掺料、高性能外加剂的研制开发以及施工技术的不断发展,高强、超高强混凝土的特殊性能和规律性问题将逐渐被人们所认识,高强、超高强混凝土从实验室走向实用化的进程必将进一步缩短。

[1]鹤田浩章.高强度コンクリ-トffl压縮强度静弹性系数に及(ⅶ)XIII粗骨材物性ffl影响に関XIIItf最近研究[J]. コンクリ-ト工学,Vol.43,No.2,2005.2

[2]早川有幸.fjメント水和率と相组成[J]. fjメントコンクリ-ト,No.710. Apr.2006

[3]鳴瀬浩康,井上敏克,古贺康男,石中正人.超高强度コンクリ-トへffl挑戦[J]. fjメントコンクリ-ト,No.697. Mar.2005

[4]小林一辅[日].混凝土工程[M].北京:煤炭工业出版社,1981.