颗粒级配对水泥基材料性能的影响综述

程宝军,亓维利,张新胜

(中建商品混凝土天津有限公司,天津 300450)

0 引言

自19世纪初人们开始规模化生产水泥,已经历了近200年的历史。水泥是建筑工业三大基本材料之一,使用广、用量大,素有“建筑工业粮食”之称。随着科学技术的进步和人类社会的发展,水泥基胶凝材料的用途越来越广泛,同时给资源和能源的供应带来了很大的压力。研究表明[1],每生产1t水泥熟料平均要消耗1.2t优质石灰石,0.2t左右的标准煤,产生1t的CO2,另外还排放0.74kgSO2,1.5kgNOx和大量粉尘。水泥熟料的生产对资源的消耗和环境的破坏形成高负荷。

水泥的使用性能主要体现在硬化水泥浆体的性能上,硬化水泥浆体的性能取决于其结构,而浆体的结构又主要依赖于其矿物组成及物理状态。长期以来,科研工作者对改变水泥矿物组成进行了大量的研究,而对调整水泥的物理状态来改善浆体结构的研究不多,仅仅是测量不同大小颗粒的相对水化速率的大小分析水泥的水化机理。

基于水泥工业自身特点及其环境负荷,综合混凝土结构耐久性和结构可靠性的要求,在水泥中掺入各种不同粒径和粒度分布的矿物质掺合料,既能提高硬化后的性能,又能提高浆体的流动性。其核心问题就是获得水泥基材料的密实填充结构。当前我国水泥行业对水泥总的及各组分的颗粒级配的控制还不够,还没能达到混凝土工艺要求来生产和供应最佳性能和足够数量的均质水泥[2]。由此看来,从颗粒学角度探讨材料的结构与性能是有普遍意义的。

1 粉体的最紧密堆积理论

粉体颗粒的初始堆积密度在材料领域中是一个非常重要的性质。法国的Feret在1892年发表了第一篇有关混凝土颗粒密实度的文章,提出了在高质量混凝土中选择合适骨料的可能性,并研究了硬化水泥浆体的孔隙与混凝土抗压强度的关系[3]。20世纪20年代有学者提出了最大密实度理论[4],认为应使混凝土的集料所占据的相对体积尽可能的多,集料之间的空隙由具有一定水胶比的浆体填充。研究集料和浆体之间的最密实度填充状态,有利于优化混凝土的配合比设计。在此基础上,陆续有学者提出了混凝土颗粒堆积密实度的数学模型。

经典的颗粒堆积理论包括不连续尺寸颗粒和连续尺寸颗粒的分布堆积两种情况[5]。不连续尺寸颗粒堆积理论的代表人物有Furans、Westman和Hugill。Furans认为当小颗粒恰好填入大颗粒的间隙时就形成最紧密堆积,如果有3种尺寸的颗粒,中颗粒应恰好填入粗颗粒的间隙中,细颗粒填入中、粗颗粒的空隙,并由此可推及到多种颗粒的情形。Furans提出的模型较为成功地应用于具有两种颗粒级配的体系,他认为对具有两种颗粒的体系,粉料得到最紧密堆积时,细颗粒的体积百分含量应为:

式中,ff为细颗粒体积百分数,rf为细颗粒的相对密度,rc为粗颗粒的相对密度。一般情况下,ff值取30%~40%时,达到最紧密堆积。

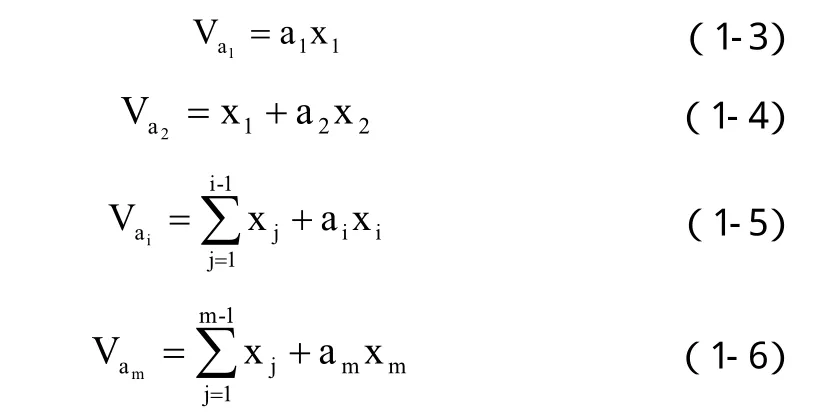

Westman和Hugill以不连续尺寸颗粒的堆积理论为基础,计算多尺寸颗粒的最大堆积因子,他们以颗粒的单分散中的气孔分数(VF)为出发点,其计算以表观体积Va为基础。Westman和Hugill给出以下定义:

式中PF即为堆积因子。Westman和Hugill认为,当粗细颗粒间的尺寸比足够大时,会有以下结论:第一、当组成接近100%粗颗粒时,混合物的表观体积由粗颗粒决定,细颗粒填入粗颗粒的空隙,并不占有容积;第二、当组成接近100%细颗粒时,细颗粒形成气孔并在粗颗粒周围,混合物的表观体积为细颗粒的表观体积和粗颗粒实际体积之和。Westman和Hugill给出了多尺寸颗粒混合物表观体积计算的数学方程:

式中:ai为单分散中第i尺寸颗粒的表观体积,xi为第i尺寸颗粒的质量分数,Vai为根据第i尺寸颗粒所计算的表观体积,m为颗粒尺寸数,Va是Vai的最大值,即m个尺寸颗粒混合物的表观体积。仅需知道两个参数就可以根据以上方程计算混合物的表观体积或气孔率,即组分的表观体积ai和质量分数xi。在此之后,密实度模型有了很大的发展。模型从简单的只考虑圆形颗粒、两到三种颗粒粒径且互相不影响的体系到多种粒径、连续级配且相互影响体系,如1967年的Aim和Coff模型、1976年的Toufar模型,1986年Stovall线性模型(LPDM)和Dewar模型和1999年的Larrard的可压缩模型(CPM)等[6]。

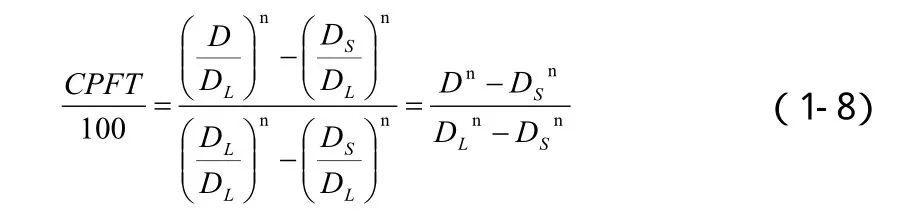

Andreaesen是经典的连续堆积理论的主要倡导者[5,7],他不赞成利用基于等径颗粒混合物的理论可计算实际混合物的堆积因子的思想,而试图把颗粒分布描述为分布形式总是相同的,即“统计类似”,即使加入越来越粗的颗粒也是如此,所加入的大颗粒的体积总是细粉总量的恒定分数。表达这种尺寸关系的方程为:

式中CPFT对应粒径D的筛下百分数;DL为最大颗粒粒径;n为分布模数。这一方程描述了含有无限小尺寸的颗粒,显然这在实际系统中是不可能的,Andreaesen认为如果最小颗粒的尺寸是有限小或是某个无限小的尺寸,其结果并无显著区别。Andreaesen的另一结论是,各种分布的气孔率随分布模数n的减小而下降,根据其实验结果,为使实际分布的气孔率最小,n的最佳值应在0.33~0.55范围内。

20世纪70年代,Dinger和Funk[5]通过在分布中引入有限小最小颗粒尺寸DS对Andreaesen方程进行了修正。假设当D=DS时,CFPT=0,当D=DL,CFPT=100,则公式为:

通过计算机模拟,Dinger等指出,当n为0.37时,体系可以获得最小的孔隙率。经过分析可以发现:对于超细粉体,Andersen方程和Dinger方程基本上是一致的。而Andersen方程的形式简单,计算方便,应用较多。

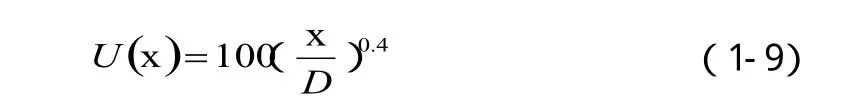

关于最佳堆积密度的颗粒分布问题,一些学者主张使用上世纪90年代初Fuller和Thompson[8]提出理想筛析曲线,简称Fuller曲线。Fuller曲线原本是计算粗集料的,Ulrich Hinze等[9]一些学者指出Fuller和Thompson提出的颗粒分布规律,可以应用于细粉部分。后来Hummel和Wesche等学者对此式进行了修订:

式中X为各分级筛孔尺寸或分级粒径(μm);M为一指数,视集料颗粒形状特性而定,砾石类集料取0.4。上式用作水泥颗粒分布的理想筛析曲线,并且依此可对水泥、砂浆及混凝土的堆积状况进行评价。

2 水泥基胶凝材料颗粒级配效应的研究

在水泥工业生产和水泥实际应用中,水泥粒度分布问题早已经引起人们的关注。粒径分布对水泥浆体的结构和性能有很大的影响,它决定着水泥浆体的堆积密度、水泥水化速度和水化产物的生成量。早在1968年Tpalin[10]提出颗粒分布在水泥水化模型中的重要作用,指出水泥的颗粒分布对水泥和混凝土性能都有很大影响。Powers强度理论认为,水泥浆体的强度决定于已生成水化产物的量。水泥的强度与水泥的水化程度有直接的关系,水泥水化越快,水化产物越多。大量的水化产物填充孔隙并相互粘结,使得微裂纹和孔隙率减小,提高水泥的强度。硬化水泥浆体的强度与孔结构和孔隙率有关[11,12],粒度分布对强度的影响主要体现在粉体原始堆积密度和水化速率两个方面,最终体现为对水泥石孔隙率的影响。在一定的范围内,较宽的颗粒分布有利于提高堆积密度,而颗粒均匀分布有利于加大水化速度和提高水化程度。从减小孔隙率的角度来看,应综合考虑这两个方面的作用。

2.1 水泥熟料粒径分布对其水化性能的影响

硅酸盐水泥是由硅酸盐水泥熟料和少量石膏组成,其中石膏掺量很小,一般在5%以下。因此硅酸盐水泥可以被看做胶凝组分为水泥熟料的一元体系,熟料粉的颗粒分布可以近似代表硅酸盐水泥的颗粒分布。Kuhlmann等[13]认为硅酸盐水泥的比表面积增加,其硬化速度加快,增加水泥细粉颗粒含量对提高早期强度比对提高28天强度效果明显。将熟料粉颗粒分为0~3μm、3~25μm、25~60μm和大于60μm等4个粒级,各粒级的颗粒对各龄期强度的作用不同,0~3μm的细颗粒可获得特别高的1d强度,3~25μm的颗粒可获得很高的90d强度,这两部分几乎获得相同的28d强度。25~60μm的粗颗粒到28d时也只获得较低的强度,只有到90d以后,25~60μm的粗颗粒才获得0~3μm的细颗粒所达到的强度;一方面,早期强度的获得要靠0~3μm的细颗粒水化来获得;另一方面,要获得较高的28d强度,较高的3~25μm的颗粒含量是非常必要的。S. Tsivilis等[14]又进一步明确提出,水泥中3~30μm的颗粒对强度起主要作用,其重量比例应占65%以上,尤其是16~24μm 的颗粒更应多些,小于3μm的颗粒含量应小于10%。

Zhang等[15,16]在水泥颗粒分布或比表面积与其强度的关系方面做了大量的研究,运用经验回归模型能够通过颗粒分布和比表面积预测强度的发展,也指出水泥的强度主要是受3~30μm颗粒的影响,尺寸大于60μm的颗粒只起到了“填充”效应,对水泥强度的发展没有贡献。Celik[17]通过对硅酸盐水泥颗粒进行选粉试验,得出0~5μm细颗粒对3d强度有较大影响,在水化后期,强度的发展受较粗颗粒的影响比较细颗粒的大,增加水泥粉体中0~20μm颗粒含量能明显提高28d强度。关于水泥粒径分布对其强度影响的研究很多[18,19],普遍认为水泥中小于3μm的细颗粒对3d强度起主要作用,>60μm的粗颗粒对水泥强度几乎无贡献,中间颗粒对强度的增长起主要作用;较理想的粒度分布应是小于3μm的占10%以下,3~32μm占65%~70%,32~45μm的占10%左右,大于45μm的占6%~8%。水泥颗粒的分布尽量控制在几个不同的范围内,且每一范围颗粒越集中,对水泥强度越为有利。

水泥的细度、粒度分布和矿物组成对水泥的性能都有较大的影响。水泥熟料颗粒越小,与水反应的表面越大,水化反应速度越快,有利于水化产物的形成;同时熟料颗粒越小,水渗透到颗粒中心所需要的时间短,水化程度提高,有利于充分发挥熟料的胶凝性能[20]。Torben Kundsen[21]指出,在水泥的颗粒分布中,最细颗粒的反应状态和最粗颗粒的反应状态有很大的区别,当细颗粒已经完全反应,粗颗粒只有很低的水化程度。并认为水泥颗粒水化的过程中总存在着水化程度的分布,提出硅酸盐水泥的水化分布模型。创建了一个硅酸盐水泥的水化发展的数学公式:t0+t1A+t2A2=t(时间t0、t1,t2是依温度、水泥品种、添加剂等变化的时间常数,A是水化率)。Fngione[22]首先用数学的方法证明了在相同的比表面积时,水泥颗粒分布均匀一致的体系,其水化速度和强度总是大于非均匀体系。许仲梓[23]在 Fngione工作的基础上,从数学上证明了当比表面积相同时,水泥颗粒越均匀,则水泥水化越快,水泥浆体的强度也愈高。

水泥的颗粒大小不同,其化学成分及矿物组成各异,周棠森[24]从不同粒径水泥的化学分析结果及计算矿物组成和率值说明,随着粒径的减小,其C3S含量递增,KH值相应升高,而C2S含量随之下降,C4AF含量亦有下降趋势。由于C3S和C2S含量是影响水泥强度的主要组成,C3S对早期强度的作用远高于C2S。因此,不同颗粒组成的相同水泥,其强度的发挥,不仅取决于其颗粒组成,而且由于颗粒组成的变化导致其化学组分及矿物组成的差异,这也是影响其强度高低的重要原因。

2.2 混合材的粒度分布对水泥基胶凝材料性能的影响

目前国内外公认水泥粉体性能最佳颗粒级配比例是:3~32μm 颗粒含量不低于65%,小于3μm颗粒不超过10%,减少大于64μm颗粒。而符合粉体紧密堆积的Dinger-Funk方程要求小于3μm颗粒在22%左右,大于64μm颗粒含量在25%左右。目前,微细填料已成为水泥石基体不可缺少的主要组分之一,为了实现最佳堆积密度,一般是在水泥中加入适量矿物掺合料微细粉。微细粉添加料可起到以下作用:

第一,填充作用:填料分活性和惰性两种,他们都应有足够的细度,用来填充大颗粒之间的空隙,达到减水的效果,使胶凝材料体系形成紧密堆积,并使水泥浆体结构致密化和均匀化[25]。

第二,水化晶核的作用:若惰性填料很细,能起到一定的反应晶核作用,加速水泥初期水化进程。

第三,减少集料边缘区的空隙含量:加入高度磨细的填料首先便能提高集料周围的粉体含量,降低空隙率。在水泥水化过程中容易在集料表面富集多余的水,钙矾石和Ca(OH)2。早期硅酸钙的水化产物很小,约为水泥平均粒径的1/1000,在纳米范畴。而Ca(OH)2和钙矾石的晶体要大数倍或十几倍,他们不仅加大了晶体之间的空隙,在受力时还成了容易相互错位的滑面,降低强度。若加入的活性填料有足够的细度,便能很快与多余的水和Ca(OH)2反应成水化硅酸钙,降低了集料周围的空隙率,增强了集料与基体的胶结[26]。

管宗甫等[27]对矿渣、粉煤灰等几种水泥常用混合材进行研究得出,对混合材进行磨细处理可以提高混合材的活性,促进早期水化;其中小于18μm颗粒对提高活性起着重要作用。陈立军[28]通过研究认为,掺磨细混合材的水泥具有优良的力学性质和较特殊的水泥颗粒级配,在比表面积相同的情况下,复合水泥颗粒含量在8~24μm和32~48μm两个范围内的分布相对较多时,水泥强度相对较高。赵鸿胜[29]利用灰色理论研究了掺不同细度的煤矸石对煤矸石复合水泥强度的影响,指出小于10μm的煤矸石颗粒对煤矸石水泥强度增长有积极贡献。Mehta[30]通过实验得出粉煤灰的粒度分布是影响其活性的最重要的因素之一,其活性正比于小于10μm颗粒含量,反比于大于45μm颗粒含量。蒋永惠等[31]对粉煤灰颗粒分布作了研究得出,粉煤灰中10~20μm的颗粒对粉煤灰复合水泥强度的贡献最大,是影响水泥强度的关键因素,而小于30μm的颗粒与水泥强度的关联度都很大,随着粉煤灰中大于30μm颗粒含量的增加,粉煤灰水泥强度逐渐的降低;从提高强度考虑,在寻求粉煤灰中最佳颗粒级配时,应该尽量提高10~30μm颗粒含量,限制小于10μm和30~45μm颗粒含量,减少大于45μm颗粒含量。张永娟等[32]通过分析矿粉粒度分布对矿渣复合水泥各龄期强度的影响,指出矿粉粒度分布对矿渣水泥各龄期强度有较明显的影响,矿粉小于3μm颗粒含量对矿渣复合水泥浆体3d强度影响最大。

黄莹等[33]研究了粉煤灰掺量和细度对水泥凝结时间的影响,指出粉煤灰掺量的增加对水泥的凝结时间有明显延缓作用,并且凝结时间随着粉煤灰掺量的增加而延长得越多。在掺有减水剂的水泥中,这种现象更为显著;粉煤灰细度对水泥的凝结时间没有明显的延缓作用,特别是大水胶比时,粉煤灰的细度对水泥的凝结时间基本无影响,但不同细度的粉煤灰对标准稠度用水量有很大影响。

矿物掺合料与水泥熟料的颗粒搭配对水泥基胶凝材料粉体的堆积密度有重要的影响。运用紧密堆积理论,优化水泥与充填材料之间的粒度分布,可使材料颗粒之间的孔隙大大减小,从而降低水灰比,提高水泥浆体的整体性能。很多研究者已经研究了颗粒分布对水泥基材料堆积密度的影响和相应浆体的性能。De Larrard 等[34]用线性模型研究了水泥、石灰石填料和硅灰混合体的密度,并得出硅灰的最佳掺量为胶凝材料的20%~25%。牛全林等[35,36]用Horsfield模型和Andreasen方程定量计算水泥紧密堆积中超细粉的数量,指出在普通细度的水泥中添加比表面积为800m2/kg的超细矿粉,混合粉体的粒径分布状况与最紧密堆积方程要求仍有较大差距,混合粉体仍无法达到最紧密的堆积状态,建议添加适宜掺量的硅灰填充混合粉体的剩余孔隙,可进一步降低孔隙率。Peng等[37]采用最小需水量法研究了超细粉煤灰、钢渣和硅灰对水泥基材料二元体系、三元体系和四元体系堆积密度的影响,指出双掺或多掺粒径分布相差较大的矿物掺合料可减少水泥最小需水量,降低孔隙率。沈业青[38]采用机械压力法制备硅灰复合水泥压实体,并通过流体吸收法测试了硅灰复合水泥压实体空隙率和流体吸附系数,结果表明:在水泥中掺入适量的硅灰能增加水泥压实体的堆积密度。

合理的水泥粒径分布可使细颗粒填入粗颗粒的孔隙之中,不仅能提高水泥浆体的原始堆积密度,当细颗粒填入粗颗粒孔隙中时,也能将原来占据孔隙的水挤出,这部分水对水泥浆体的流动性没有贡献。张永娟等[39]根据Dinger-Funk方程得出粉煤灰水泥粉体最紧密堆积颗粒分布,结果表明:当粉煤灰水泥粉体实际颗粒分布与最紧密堆积颗粒群接近程度越大时,相应粉煤灰复合水泥标准稠度用水量越少,胶砂抗压强度发展越理想。合理的粒径分布可以在保持水泥浆体相同流动度的情况下减少水灰比。

黄新等[40]通过测定复合水泥各组分的粒径分布、测定和计算复合水泥的堆积密度和水泥砂浆的强度,指出水泥石强度并不一定随着水泥细度的增加、组分水化活性的提高而提高。水泥颗粒越细,水化活性越高,同时体系的堆积密度越低;相反提高粒径,增加堆积密度也要牺牲水化活性。复合水泥的最佳粒径分布应该使体系的堆积密度和水泥颗粒的水化活性相匹配,使体系获得尽可能大堆积密度,同时所产生的水化产物足以完全填充原始孔隙率。在水泥中掺入不同粒径分布的矿物掺合料,可以调整水泥熟料粉体的颗粒级配,使混合粉体具有紧密堆积结构,优化复合水泥粉体的活性组分、含量和细度,调控其各组分胶凝反应的进程、水化放热过程和强度发展过程,最终可以减少孔隙率、改善水泥浆体的微观结构。

3 水泥粉体的微细化及其填充矿物掺合料的可行性分析

在复合水泥中,不同组分的获取成本不同,水化活性不同、起的作用也不同。水泥熟料与水作用生成的水化产物是水泥产生胶凝性的根本原因,水泥表现出来的物理性能与当时水化体中的水化物数量和形态有关,水泥熟料颗粒的水化程度决定水泥胶凝性的发挥。随着水泥水化的进行,各矿物从表面与水相互作用而溶解,形成水化产物的过饱和溶液,从溶液中不断析出新生物,水泥颗粒逐渐被C-S-H凝胶覆盖,反应速度逐渐转变为扩散过程控制。水化速率取决于水分子扩散通过水化层的速率,服从渗透定律h=2t0.5(式中h是以μm为单位的水化深度,t是以d为单位的水化时间),当包裹层厚度达到25μm时,扩散非常缓慢,水化反应趋于停止,大于32μm的水泥颗粒最终仍有未水化的内核[41]。比表面积为300m2/kg的水泥,一年龄期的有效利用率仅为44%[42],粗颗粒含量高的水泥不仅早期强度低并且造成了水泥熟料的极大浪费。

据国内有关文献可知,大部分矿物掺合料的水化程度有限[43,44]。粉煤灰在28d时,火山灰反应程度为10%左右,到90d时,粉煤灰的反应程度在20%左右[45,46]。在掺量和龄期相同的条件下,粉煤灰细度对其化学结合水量没有显著影响,粉煤灰细度对其活性的提高影响较小[47]。活性较高的矿粉60d时水化程度为30%左右[48]。煤矸石和钢渣等的水化活性也普遍偏低[49]。同时资料表明矿渣和钢渣等矿物掺合料的易磨性较水泥差[50,51]。粉煤灰的易磨性比水泥熟料好,但是粉磨会破坏粉煤灰的球形颗粒,不能更好的发挥粉煤灰的滚珠效应[52]。

将水泥熟料磨细,保证水泥熟料较高的水化程度,这不仅可以使付出了昂贵的能源、资源和环境代价获得的水泥熟料能够得以充分地利用,而且加快早期水化速度,弥补矿渣、粉煤灰早期强度低的不足,为水泥提供早中期强度。通过粉磨水泥熟料提高水泥强度的同时,水泥熟料粉磨过细会导致早期水化过快,一方面水化热集中释放,易诱发混凝土结构温度应力而产生裂缝;另一方面还会使水泥的标准稠度需水量增加,流变性能下降[53]。一般硅酸盐水泥的颗粒粒径分布要满足高性能混凝土的工作性、强度与抗裂性的统一要求是比较困难的,而且对混凝土后期(28d后)强度增长的贡献小,不够理想。在水泥中掺入具有不同颗粒分布和活性的矿物掺合料可以调整水泥熟料粉体的颗粒级配,使混合粉体具有紧密堆积结构,优化复合粉体的活性组分、含量和细度,调控其各组分水化反应的进程、水化放热过程和强度发展过程[54]。为保证熟料有较高的水化程度及充分发挥熟料潜在活性,将熟料磨至30μm以下;为保证较高的堆积密度和适宜的水灰比,应掺入一定量较粗的混合材颗粒。细颗粒水泥填充于辅助材料颗粒之间,水泥水化产物将辅助材料颗粒胶结,形成紧密的浆体结构,由细颗粒水泥水化提供早期强度,辅助材料的火山灰反应提供后期强度。由于细颗粒水泥水化快,有可能使复合水泥早期强度发展增快,提高复合水泥早期强度。同时由于水泥熟料用量减少,减少了C-S-H的生成量,且辅助材料颗粒在浆体中能起到限制收缩和降低水化热作用,可能有效减少复合浆体的收缩,提高其体积稳定性。

4 结论与展望

水泥细度及其颗粒分布日益受到水泥与混凝土工业的重视,尤其是颗粒分布对水泥基材料的许多主要性能,如强度、密实度、需水量和收缩等有较大的关系。

目前,水泥颗粒大小对水泥水化速率和强度的影响仍停留在粉磨细度和比表面积的变化上,应进一步深入到机械力化学领域,从微观结构的变化观察微细熟料颗粒机械力化学效应的产生。需进一步对复合水泥浆体孔结构、水化产物结构、辅助胶凝材料与浆体界面结构进行表征,阐明复合水泥浆体结构与其力学性能及体积变形的本质联系,提出复合水泥浆体结构的调控与优化原理。深入研究水泥细粉对矿物掺合料的填充机理,建立水泥基材料最佳微细化及对矿物掺合料紧密填充的综合评价体系。

[1]郭随华, 翁端, 陈益民. 我国水泥工业”生态化”的研究现状和发展趋势[J]. 硅酸盐学报, 2001.29(2):172-177.

[2]乔龄山. 对如何提高我国通用水泥质量的探讨[J]. 水泥, 2000.(1):2~7.

[3]Goltermann P, Johansen V, Palbol L. Packng of aggregate: an alternative tool to determine the optimal aggregate mix[J]. ACI Materials Journal,1997, 94(5): 435-443.

[4]Larrard F D, Sedran T. Optimization of ultra-highperformance concrete by the use of a packing model[J]. Cement and Concrete Research, 1994, 24(6): 997-1009.

[5]刘浩斌. 颗粒尺寸与堆积理论[J]. 硅酸盐学报, 1991, 29(2): 164-172.

[6]Jones M R, Zheng L, Newlands M D. Comparsion of particle packing models for proportioning concrete constituens for minimum voids ratio[J]. Materials and Structures, 2002, 35(2): 301-309.

[7]Johnsen V, Andersen P J. Particle packing and concrete properties, Materials Science of Concrete, The American Ceramic Society, USA, 1991: 111-147.

[8]Fuller W B, Thompson S E. The laws of proportioning concrete.AMERICAN Mixtures Journal of the society for chemical industry, 1934, 53:107-115.

[9]乔龄山. 水泥的最佳颗粒分布及其评价方法[J]. 水泥, 2001, (8): 2-5.

[10]TaPlin J H. A model investigation of the influence of particle shape on portland cement hydration[J]. Cement and Concrete Research, 1968, 36(6): 337-421.

[11]Wang Aiqin, Zhang Chengzhi, Zhang Ning sheng. The theoretic analysis of the influence of the particle size distribution of cement system on the property of cement[J]. Cement and Concrete Research, 1999, 29(11): 1721-1726.

[12]Wang Aiqin, Zhang Chengzhi, Zhang Ning sheng. Study of the particle size distribution on the properties of cement[J]. Cement and Concrete Research, 1997, 27(5): 685-695.

[13]Kuhlmanm K, Ellebrrock H G., Sprung S, et al. Particle size distribution and properties of cement Part l: Strength of Portland cement. ZKG, 1985, (6): 136-144.

[14]Tsivilis S, Kakali G, Chaniotakis E, et al. A sutdy on the hydration of portland limestone cement by means of TGA[J]. Journal of Thermal Anallysis, 1998, 5(2): 863-870.

[15]Zhang Y M, Napier-Munn T J. Effects of particle size distribution, surface area chemical composition on portland cement strength[J]. Powder Technology, 1995, 83(3): 245-252.

[16]Skvara F, Koiar K, Novotny J. The eeffct of cement Particle size distribution upon properties of pastes and mortars with low water-to-cement ratio[J]. Cement and Concrete Research, 1981, (11): 247-255.

[17]Celik I B. The effects of particle size distribution and surface area upon cement strength development[J]. Powder Technology, 2009, 188(3): 272-276.

[18]施娟英. 熟料细颗粒含量对水泥强度的影响[J]. 硅酸盐学报, 1964, 3(1): 14-22.

[19]赵飞, 冯修吉. 颗粒大小对水泥水化和性能的影响[J]. 硅酸盐通报, 1992, (4): 10-15.

[20]朱明, 胡曙光, 丁庆军. 水泥基材料微细化及其对水泥水化性能的影响[J]. 建材发展导向, 2003, (4): 26-30

[21]Torben Kundsen. The dispersion model for hydration of portland cement Ⅰ. General concepts. Cement and Concrete Research, 1984, 14 (5): 622-630.

[22]Frigione G, Marra S.. Relationship between particle size distribution and compressive strength in portland cement[J]. Cement and Concrete Research, 1976, 6 (1): 113-128.

[23]许仲梓. 颗粒分布对水泥水化速度的影响的理论探讨[J].硅酸盐学报, 1986,14(3): 47-54.

[24]周棠森. 不同颗粒组成对水泥性能的影响[J]. 水泥, 2002, (5): 33-36.

[25]Oner M, Erdogdu K, Gunlu A. Effect of components fineness on strength of blast furnace slag cement[J]. Cenemt and Concrete Research, 2003, 5(33): 463-469.

[26]高桂波. 粉煤灰与粒化高炉矿渣微粉在混凝土中的综合利用[D]. 济南: 山东大学, 2004.

[27]管宗甫, 张素芳. 磨细矿物掺合料颗粒级配对水泥强度的影响[J]. 2002, (1): 30-33.

[28]陈立军, 王永平, 张丹. 掺细磨混合材水泥的颗粒级配与水泥性能研究[J]. 水泥, 1997(2): 1-4.

[29]赵鸿胜, 张雄, 曹俊. 水泥-煤矸石体系颗粒群体系及其性能研究[J]. 水泥工程, 2003, 26(4): 26-30.

[30]Mehta P K. Influence of fly ash characteristics on the st rength of portland-fly ash cement[J]. Cenemt and Concrete Research, 1985, 15 (4): 669-173.

[31]张永娟. 阎春霞. 粉煤灰颗粒分布对水泥强度影响的灰色系统研究[J]. 硅酸盐学报, 1998, 26(4): 424-429.

[32]张永娟, 张雄, 阑钟鸣. 矿渣微粉掺量及其与水泥颗粒群分布的匹配[J]. 建筑材料学报, 2003, 6(33): 296-300.

[33]谢友均, 黄 莹, 刘宝举. 粉煤灰掺量和细度对凝结时间的影响[J]. 粉煤灰, 2003, 9(3): 9-11.

[34]Larrard D. Ultra fine particle for making very high strength concretes[J], Cement and Concrete Researh, 1989, 19(2): 161-172.

[35]Niu Quanlin, Feng Naiqian, Yang Jing, et al. Effect of superfine slag powder on cement properties[J]. Cement and Concrete Researh, 2002, 32(4): 615-621.

[36]牛全林, 冯乃谦, 杨静. 矿物质超细粉在水泥粉体中填充效果的分析[J]. 硅酸盐学报, 2004, 32(1): 102–106.

[37]Yanzhou Peng, Shuguang Hu, Qingjun Ding. Dense packing properties of mineral admixtures in cementitious material[J]. Particuology, 2009, (7): 399–402.

[38]沈业青. 水泥压实体结构评价方法和水化压实体结构与性能的演变[D]. 南京: 南京工业大学, 2010.

[39]张永娟, 张雄. 粉煤灰水泥堆积效应与抗压强度的关系[J]. 建筑材料学报, 2007, 1(2): 43~47.

[40]黄新, 龙世宗, 袁润章. 复合水泥粒径分布对强度影响的初步探讨[J]. 水泥与混凝土, 2005, (5): 18~21.

[41]沈威,黄文熙,阂盘荣. 水泥工艺学[M]. 武汉: 武汉工业大学出版社, 1991.

[42]孔德玉, 陈元朋, 马成畅等. 超细水泥高性能混凝土配制研究[J]. 混凝土, 2002, (8): 33-37.

[43] Ivindra Pane, Will Hansen.Investigation of blended cement hydration by isothermal calorimetry and thermal analysis[J]. Cement and Concrete Research, 2005, 35(6): 1155-1164.

[44]郑克仁, 孙伟, 贾艳涛, 等. 水泥矿渣粉煤灰体系中矿渣和粉煤灰反应程度测定方法[J]. 东南大学学报, 2004, 34(3): 361-365.

[45] M. Ben Haha, K. De Weerdt, B. Lothenbach.Quantification of the degree of reaction of fly ash[J]. Cement and Concrete Research, 2010, 40(11): 1620-1629.

[46]Lam L, Wong Y L, Poon C S. Degree of hydration and gel/ space ratio of high-volume fly ash/cement systems[J]. Cement and Concrete Research, 2000, 30(5): 747-756.

[47]朱蓓蓉, 杨全兵, 吴学礼.Ⅰ级粉煤灰火山灰反应性研究[J]. 混凝土与水泥制品, 2002, (1): 3-6.

[48] Wang Qiang, Yan Peiyu.Hydration properties of basic oxygen furnace steel slag[J]. Construction and Building Materials, 2010, 24(7): 1134-1140.

[49]陈益民,贺行洋,李永鑫等. 矿物掺合料研究进展及存在的问题[J]. 材料导报,2006, 20(8): 28-31.

[50]侯贵华, 李伟锋, 王京刚. 转炉钢渣中无相易磨性及胶凝性的差异[J]. 硅酸盐学报, 2009, 37(10): 1613-1617.

[51]Oner M. A study of intergrinding and separate grinding of blast furnace slag cement[J]. Cement and Concrete Research, 2000, 30(3): 473-480.

[52] Öner M, Erdodu K, Günlü A. Effect of components fineness on strength of blast furnace slag cement[J]. Cement and Concrete Research, 2003, 33(4): 463-469.

[53]陈改新, 纪国晋, 雷爱中等. 多元胶凝粉体复合效应的研究[J]. 硅酸盐学报, 2004, 32(3): 352-357.

[54]杨嘉震. 超微粒子掺合料在水泥混凝土中的应用[J].硅酸盐建筑制品, 1990. (2): 25-30.