钢管混凝土拱桥管内混凝土的施工

刘军其,王也枫,高平原

(中交一航局第一工程有限公司,天津 300456)

钢管混凝土拱桥受力合理,造型优美,架设方便,适应性广,近20 a在我国应用广泛,但对管内混凝土施工技术的研究还远远不足。本文结合工程建设实例对钢管混凝土拱桥管内混凝土的施工进行探讨。

1 工程概况

营口仙人岛标志性景观工程为拟建原油码头的接岸栈桥。该工程为重力墩台式沉箱结构,栈桥墩台之间由双幅108m跨度钢管混凝土拱桥连接,共计16榀,全长960 m。单幅桥面宽14.54m,高18.167m,采用下承式钢管混凝土系杆拱桥结构。单片拱肋采用双肢式断面,由弦管和腹杆焊接而成。拱肋弦管外径900 mm,上弦管弧长114.44m,距桥面18.167m,下弦管弧长105.918m,距桥面高16.167m,上、下弦管轴线间距2.0m,单榀拱桥4根弦管内灌注混凝土256m3。单片拱肋间设置横撑及K撑以增大横向刚度,横撑及K撑由主杆和腹杆焊接而成。桥面系由系杆、纵梁、横梁及联接系组成。吊索为柔性,采用带有双层PE护套的镀锌高强钢丝,顶端配备可张拉冷铸锚具,底端为吊铰,上下还可以有些微紧缩功能。行车道部分为钢筋混凝土桥面,管线带铺设钢格板。

栈桥总体布置效果如图1所示。

图1 栈桥总体布置效果

2 混凝土配合比设计

2.1 混凝土技术要求

钢管混凝土拱桥管内混凝土设计强度等级为C60,弹性模量≥3.8×104MPa,早期强度>85%设计强度。

管内混凝土工作性能要求:

1)坍落度180~220mm,扩散度420~620mm;

2)坍落度2 h损失量≤30mm;

3)混凝土初凝时间≥8 h;

4)混凝土在水中28 d膨胀率达到(2~6)×10-4;

5)混凝土拌合物含气量≤2%;

6)混凝土相对压力泌水率≤35%。

2.2 原材料选择

选择优质原材料进行管内混凝土配合比设计[1],通过考察辽宁地区各种原材料,并经试验,选用大连水泥厂52.5R普通硅酸盐水泥,营口展鹏Ⅰ级硅粉,细度模量>2.3的归州河砂,最大粒径<25mm,归州石场碎石,沈阳万砼WT(固)膨胀剂,天津豹鸣UBM-1(固)高效减水剂进行配合比设计。各种原材料均符合“水运工程混凝土质量控制标准”的要求。

2.3 配合比试配

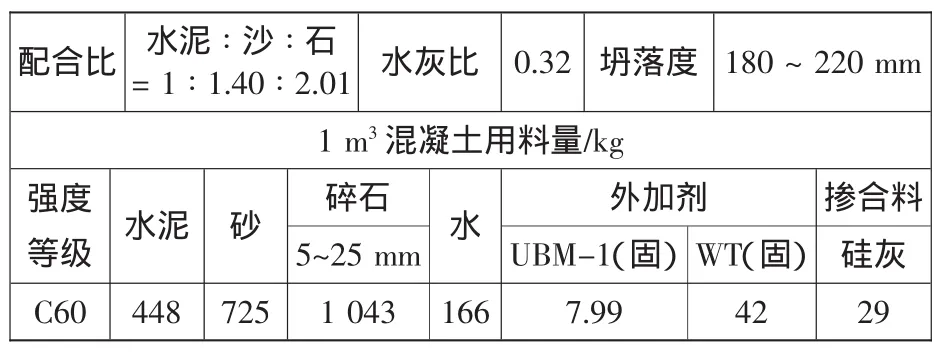

根据原材料试验数据及以往混凝土配合比经验进行了一系列实验室试拌及试块制作,最终选定混凝土配合比如表1所示。

表1 混凝土配合比

3 管内混凝土施工

采用现场附近搅拌站供混凝土,从岸边向海侧推进。每榀钢管混凝土拱桥管内混凝土按照先下弦管后上弦管的顺序灌注,灌注时利用混凝土输送泵将混凝土从钢管拱桥南北两端的拱脚压入,保持同步倒灌顶升泵送,直到拱桥顶的出气管口冒出混凝土为止。

管内混凝土[2]施工流程为:

施工准备→开设灌注孔与出气孔→布设输灰管道和输送泵→灌注管内混凝土→清洗设备及封堵灌注孔、出气孔。

3.1 施工准备

备足混凝土原材料并进行检验,选择3台泵送能力50 m3/h,出口压力为16MPa的HBT-80高压固定式混凝土输送泵,设置1座搅拌能力为90m3/h拌合站;配备4台6 m3混凝土罐车。

3.2 开设灌注孔、出气孔

在每根弦管两端拱脚距桥面1.2m处 (根据高压固定式混凝土输送泵高度设定)各开设一个直径125mm灌注孔,灌注孔与弦管轴线夹角小于30°,以减小泵送阻力,减小对拱管的冲击。在每根弦管顶部开设一个直径为100 mm的出气孔。

3.3 布局输灰管道和输送泵

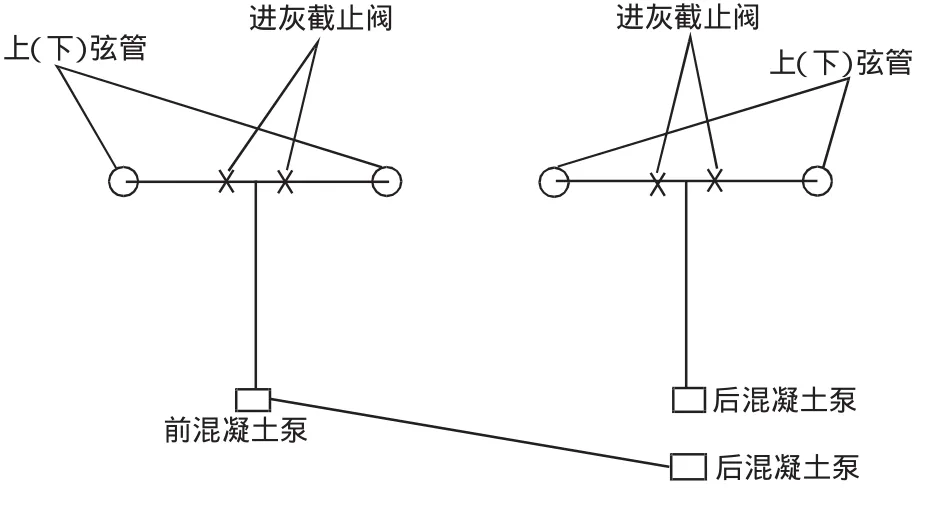

由于只能单侧供灰,所以在陆侧布置2台输送泵,其中1台通过输灰管道,与弦管灌注孔连接,另1台通过输灰管道与海侧的第3台输送泵速接,同样第3台输送泵也用输灰管道与弦管灌注孔相连。

输灰管道采用直径125mm的高压管,其上设置防回流截止阀,管道沿线路设置一定数量的支架,管道尽量少用弯头。

输灰管道与输送泵布置如图2所示。

图2 输灰管道与输送泵布置

3.4 灌注管内混凝土

3.4.1 输灰管道水密试验

关闭输灰管道上防回流截止阀,在输送泵料斗内装清水泵送,检查输送泵运转是否正常,输灰管道是否渗漏。

3.4.2 泵送砂浆

在灌注混凝土前先泵送砂浆湿润输灰管道,减少混凝土泵送阻力,注意砂浆不得进入弦管内。

3.4.3 灌注混凝土

管内混凝土采取从弦管南北两端拱脚处倒灌顶升泵送方法连续灌注,并在混凝土初凝前完成。

管内混凝土施工注意事项为:

1)原材料必须与配合比设计相一致,所有原材料进场后要进行检验,合格后方可使用。

2)原材料按施工配合比准确计量,严格控制搅拌时间,确保搅拌均匀。

3)灌注混凝土开始时输送泵应处于低速运行状态,并观察泵的压力和各部件工作情况,待泵送工作正常后,方可提高泵送速度。泵送混凝土应连续进行,尽量避免停泵。当混凝土供应不足时,宜降低泵送速度。当泵压升高,管道振动时,应及时对管路进行检查,并放慢泵送速度或使泵反转,以防堵塞。泵送混凝土时,泵的料斗应装满混凝土,当吸入空气,应立即反转泵将混凝土抽回料斗内,待去除空气后改为正转泵送。当泵管被堵塞时,可用木棰敲击管路,关闭截止阀,停泵卸压后拆卸阻塞管的管段,取出阻塞的混凝土杂物后接管,打开截止阀再行泵送。

4)严格遵循管内混凝土两边上升对称的施工要求,防止一边上升过快引起弦管纵向振动,可通过混凝土泵送量及敲击检查的结果等来判断两侧管内混凝土高差,按不超过1m控制。

当出气孔有混凝土排出时,应放慢泵送速度,每泵一下停一下直到纯净混凝土溢出为止(出气口流出的混凝土浓度与泵送混凝土浓度相同),然后稳压,关闭截止阀。

3.5 清洗设备及封堵灌注孔、出气孔

清洗拆除输送泵和输灰管道,待管内混凝土强度达到80%设计强度后可割除弦管上的灌注孔管和出气孔管,并用原切割孔的钢板封堵焊接,以防雨水侵入和碳化反应。

4 施工效果

1)管内混凝土强度达到设计强度后,天津港湾工程质量检测中心有限公司采用超声波无损检测,16榀拱桥声速均在3594~4182m/s之间,变异系数均小于3.0%,混凝土均匀性良好,没有发现钢管混凝土拱桥中钢管壁与钢管内混凝土之间存在“脱黏”的现象[3]。

2)钢管混凝土拱桥桥面钢筋混凝土施工完毕达到设计强度后,西安长大公路工程检测中心对整桥进行荷载试验,其承载能力和工作性能均满足设计要求[3]。

5 结语

1)钢管混凝土拱桥内混凝土配合比设计除对原材料选择,拌合物坍落度损失量,初凝时间,微膨胀性等常规性技术要求外,还对影响管内混凝土硬化体与管壁间黏结性能的拌合物含气量、相对压力泌水率进行了控制,实施效果良好,提高了工程质量。

2)每榀拱桥灌注管内混凝土时,按照先两根下弦管后两根上弦管的灌注顺序,4个进灰口同时连续倒灌顶升泵送,均在6 h以内完成,提高了施工速度,也达到了对称均衡加载的效果。

3)实践表明本工程上、下弦管内混凝土的施工工艺是成功的,可供参考。但混凝土拌合物含气量,相对压力泌水率的合理取值范围还有待于进一步试验研究。

[1] JTS202—2011,水运工程混凝土施工规范[S].

[2] 陈宝春.钢管混凝土拱桥(2版)[M].北京:北京人民交通出版社,2007.

[3] 李锋,丁庆军,陈宝春,等.钢管混凝土拱桥内混凝土品质检验综述[J].混凝土,2011(9):118-120.