O-Cell桩基承载力试验法在大直径超长钻孔嵌岩桩的应用

刘亚东,李胜,史炳峰

(中国港湾工程有限责任公司,北京 100027)

0 引言

O-Cell桩基承载力试验法是美国学者JorjO.Osterberg于20世纪80年代首先提出,20世纪90年代后期,这种方法随着中美学术交流进入了中国。经过近30年的发展和推广,在欧洲、美国、日本、加拿大、中国香港、菲律宾、孟加拉和新加坡等地多个工程项目上得到推广、应用、发展,在我国杭州湾跨海大桥等重点项目得到了广泛应用。

相比传统试桩方法,该试验方法可以应用于超大吨位桩基,以及水下、边坡、地下等特殊环境下不具备堆载和锚桩条件的桩基承载力试验。试验费用较常规静载试验法费用节省。

1 O-Cell法试验原理

该方法是把一种特制的加载装置——荷载箱放置在桩身指定位置,将荷载箱的高压油管和位移杆引到地面(平台),通过由高压油泵在地面(平台)向荷载箱充油加载,荷载箱将力传递到桩身,其上部桩极限侧摩阻力及自重与下部桩极限侧摩阻力及极限端阻力相平衡来维持加载,从而获得桩的承载力。其测试原理见图1。

图1 桩基O-Cell法试验示意图

2 主要试验设备

1)荷载箱:环形试验加载设备,含上下两部分,分别连接到钢筋笼主筋上(钢筋断开),内设千斤顶(行程20 cm),如图2。

2)高压油泵:最大加压值为60MPa,加压精度为每小格0.5MPa。

3)电子位移传感器:量程50mm(可调),固定在基准钢梁上,用于测量上、下荷载箱处及试验桩桩顶位移(见图3)。

图2 钻孔桩荷载箱构造及实物图

图3 电子位移传感器

4)数据自动采集设备(见图4)。

图4 数据自动采集设备

3 现场检测

3.1 加卸载

加卸载应分级、均匀、连续进行。每级加载量为预估最大加载量的1/10~1/15。当桩端为巨粒土[2]、粗粒或坚硬黏质土时,第一级可按两倍分级荷载加载。卸载时每级卸载量为2~3个加载级的荷载值。

3.2 位移观测

采用慢速维持荷载法。每级加(卸)载后第1 h内应在第5min、10min、15min、30min、60min测读位移,以后每隔30min测读1次,达到相对稳定后方可加(卸)下一级荷载。卸载到零后应至少观测2min,测读时间间隔同加载。

3.3 每级荷载下稳定标准

每段桩在施加每级荷载增量后荷载应持续至沉降速率在60min内小于0.25mm。

3.4 终止加载条件

1)Q-S曲线出现陡降段,且本级荷载的下沉量大于或等于前一级荷载的下沉量的5倍时,加载即可终止。

2)某级荷载作用下,桩顶沉降量大于前一级荷载作用下沉降量的2倍,且经24 h尚未达到相对稳定标准,加载即可终止。

3)荷载已达荷载箱加载极限或位移已超过荷载箱行程,加载即可终止。

4 单桩极限承载力的确定

4.1 根据实测荷载箱上、下位移计算承载力公式

单桩抗压极限承载力的计算理论公式:

式中:Qu、、、W、γ分别为:单桩竖向抗压极限承载力、荷载箱上部桩的实测极限值、荷载箱下部桩的实测极限值、荷载箱上部桩有效自重、荷载箱上部桩侧向上阻力换算向下折减系数,其中黏性土、粉土γ=0.8,砂土 γ=0.7。

4.2 等效转换曲线法

将O-Cell法获得的向上、向下两条Q-S曲线通过转换等效为相应的传统静载方法获得的一条Q-S曲线(等效转换曲线),如图5所示,根据等效转换曲线进行判断极限承载力对应的位移。

图5 转换示意图

根据等效转换曲线,按以下原则确定单桩极限承载力:

1)对于陡变形曲线,取陡变起始点对应荷载。

2)对于缓变形曲线,取设计沉降标准S对应的荷载。

5 工程实例

5.1 工程概况

马来西亚某跨海大桥总长约23 km,跨海部分长达16.5 km。主桥为(117.5+240+117.5)m三跨斜拉桥。基础采用钻孔灌注桩基础,桩底入微风化花岗岩,入岩深度平均达4m。

为保证结构安全可靠,在主墩工程桩附近进行一根非工程桩O-Cell法桩基承载力试验及桩身土层分层摩阻力测试。

5.2 试验桩设计参数及土层情况

试验桩设计参数见表1,土层分布情况见表2。

表1 试验桩基参数

表2 土层分布表

5.3 试验桩施工过程简述

该非工程试验桩于2009年12月29日开钻,2010年1月15日终孔。因该桩同时进行桩身侧摩阻力试验,导线安装耗时较长,直至2010年1月20日才完成导线安装、下放钢筋笼及一、二次清孔,开始浇筑混凝土,历时13 h浇筑完毕。自开钻至成桩历时23 d。

5.4 试桩过程简述

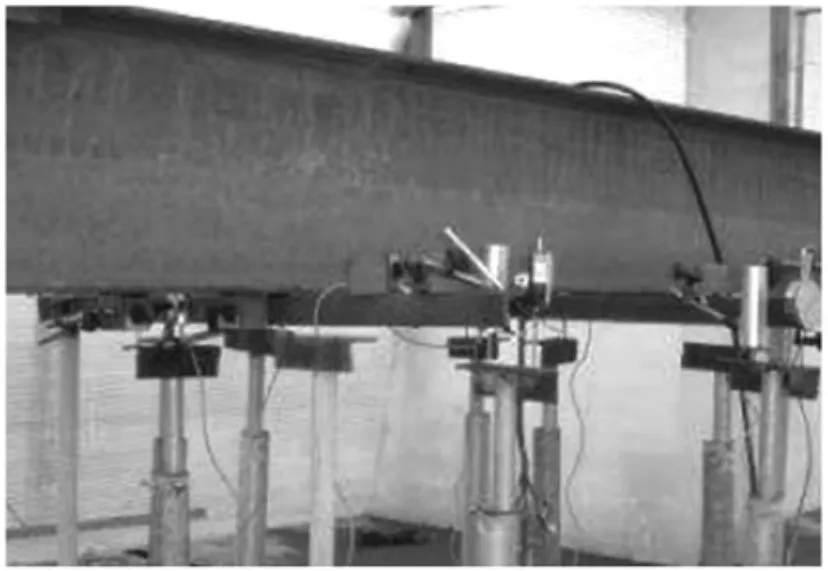

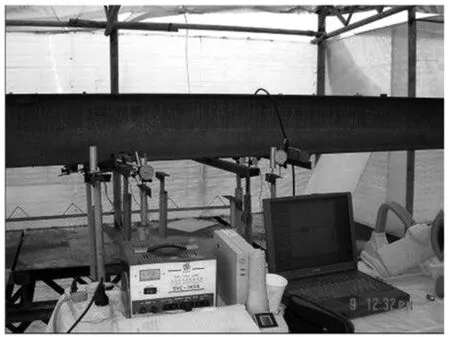

2010年2月20日开始测试,按照试验方案分15级进行2倍设计工作荷载加载。试验现场采用帐篷遮阳,防止观测梁受阳光直接照射。

是否可以说,这张照片的主题其实与我们通常对她的理解刚好相反?也就是说,就好像在一个普通的家用鱼缸中,自然为人类所禁闭那样,在这个场景中,人类成为自然的俘虏,被投入一个异域之境。

当加载到第9级荷载(荷载箱荷载18 187 kN)时,向上位移8.80mm,向下位移约3.24mm。当第9级荷载施加完成后,进行第10级加载,压力只能稳定在16.5 MPa,此时荷载箱上部那段桩整体不断被顶出,试验停止加载,维持荷载7 h后开始分级卸载。

5.5 极限承载力确定

取第9级荷载(18 187 kN)为P25桩上段桩身能克服的极限顶升力。上段桩身有效自重W为5 548 kN,γ值取0.7,代入公式计算得上段桩身极限承载力为18 055 kN。荷载箱下端1.88m长的嵌岩桩在第9级荷载作用下Q-S曲线形态较好,变形量小(为4.81mm),该段桩承载力大于18 187 kN,下段嵌岩桩的极限承载力未能完全激发。

根据试验结果,该桩极限承载力>36 111 kN,距离51 000 kN的极限承载力也有一定差距,如继续激发桩端承载力,直至满足51 000 kN极限承载力,经计算需在桩顶配载超过15 000 kN,考虑到试验桩临近平台,配载不便以及水上试验的安全性等因素,最终放弃桩顶配载继续试验的方案,采用了静动法继续进行试验。

5.6 桩身分层侧摩阻力试验

在对该试验桩进行自平衡静载荷试验的同时,利用预先布设在钢筋笼主筋上的钢弦式特种钢筋计进行了荷载箱以上部分桩身土层极限侧摩阻力、岩层侧摩阻力测试。

5.6.1 侧阻力测试原理

在桩顶试验荷载作用下,桩从顶部到底部会产生不同程度的压缩变形。试验前在桩内部不同的截面位置,沿长度方向安装合适的应变测试元件,测量在不同荷载作用下,桩身的应变变化情况。通过分析桩身应变,计算出桩身轴力的变化,进而推算出桩与周围土层的相互作用力,即桩的侧阻力。

5.6.2 应变测试元件

测量桩身应变的元件选用钢弦式特种钢筋计,该钢筋计附加密封测试条件为:水压1.6MPa/4 h无渗漏,主要技术参数见表3。

表3 钢筋计主要技术参数

5.6.3 钢筋计布置

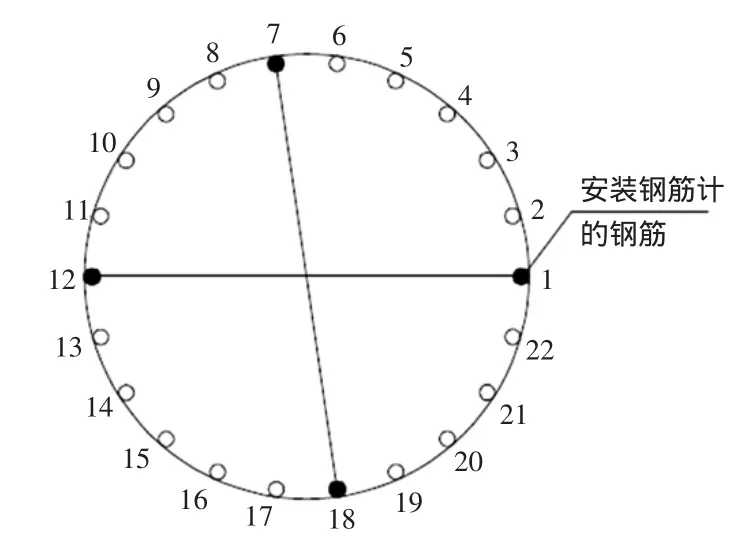

为避免试验时可能出现的荷载偏心导致桩截面受力不均的影响,在桩身对称布置4条测量线,如图6。根据试验桩所处的地质情况,P25墩钻孔桩沿高度共选取19个应变测试截面,共计76个钢筋计。

图6 测试截面内钢筋计的布置

5.6.4 试验结果

试验各级荷载作用下,根据桩身各个测试截面实测的轴力计算出的摩阻力值及推荐值见表4。

表4 土层摩阻力测试结果及推荐值

6 试桩结果及原因对比分析

该试验测得的极限承载力距设计极限承载力有不小差距,分层侧摩阻力试验实测结果与当地经验值也有一定差距。通过对该试验桩的施工、试验等进行分析,笔者认为原因在于以下几方面:

1)成桩时间。该钻孔灌注桩总长120m,桩身嵌入微风化花岗岩4m,钻机在微风化花岗岩中钻进效率低,另外由于同时进行桩身侧摩阻力试验,导线安装耗时较长,该桩自开钻至成桩历时23 d。钻孔桩为取土桩,成桩时间较长,会引起孔壁应力释放,应力松弛,从而降低桩侧摩阻力。此外,较长的成桩时间也加厚了泥浆护壁形成的泥皮厚度,进一步降低了桩身摩阻力。

2)桩底注浆。成桩后未对桩底进行注浆处理。桩底注浆是提高桩基承载力的一项有效措施,尽管目前很难从理论上计算注浆后桩基承载力提高值,但在一些标准规范中对注浆后的桩基承载力设计有说明,即桩端后注浆的钻孔桩在没有静载试验时,单桩承载力设计值根据按侧摩阻力标准值和桩端土极限端阻力标准值上限乘以1.2调整系数[1]。

3)平衡点位置的选择。平衡点位置即放置荷载箱的位置。由于对地基承载力认识不足的局限,试桩单位很难较准确地选择好平衡点,同时激发上、下段桩的极限承载力。该桩嵌岩4m,荷载箱置于距桩底1.5m处。试验中未加至极限承载力设计值时上段桩身就被顶出,下端桩身及桩端承载力远未得到充分发挥。本试验中桩顶未加配重,即使将荷载箱置于桩底也难以激发桩端处于强度超过40MPa的微风化花岗岩的桩端极限承载力。

7 结论及建议

1)O-Cell法可用于超大吨位桩基以及一些不具备堆载和锚桩条件的桩基,由于无需设置锚桩及反力梁,较常规静载试验法大幅降低了试验费用。但在平衡点的选择以及摩擦力转换系数的取值上有一定的经验性,需要有较多实践经验的前提下准确把握。如果因为荷载箱位置选择导致试验结果不理想,往往会造成设计偏保守,增加工程造价。

2)在成桩的过程中宜优化工序,尽量缩短成桩时间,如无要求,建议不做分层桩身侧摩阻力试验,节省导线安装时间,减少孔壁应力释放以及泥皮厚度,增加桩基极限承载力。

3)据国内已有资料显示,钻孔灌注桩桩端注浆可提高地基承载力30%~50%以上。对于非嵌岩桩,可通过桩底注浆措施,提高桩端土地基承载力,减少桩长。

4)该试验未取得完全成功,尚不能做出该桩极限承载力不足的结论。对于端承桩或预估端承力所占比重较大的端承摩擦桩,应当考虑在桩顶施加一定的附加荷载,以确保试验有可能测得满足桩的极限承载力要求的结果。

[1] DGJ08-11—2010,上海市工程建设规范地基基础设计规范[S].

[2] JT/T738—2009,基桩静载试验自平衡法[S].

[3] 徐国翔,王婷婷.自平衡法静载试验在桩基检测中的应用[J].浙江建筑,2010,27(3):23-25.