深水钢板桩围堰结构计算与应用

高明成

(中铁十局集团西北工程有限公司,陕西西安 710065)

1 工程概况

平果右江双线特大桥为云南至广西铁路站前工程Ⅰ标控制性工程之一,全长1 496 m,主跨采用(80+144+80)m连续梁跨越右江,连续梁主墩为18,19号墩。全桥共有墩台39个,其中桩基础承台21个,扩大基础承台18个;桩基146根,桩长平均11 m,其中直径为1.25 m的桩基122根,直径为2.0 m的桩基24根,墩身结构形式为圆端型实体桥墩。

2 方案选择、分析及验算

2.1 施工方案的选择

最初施工方案拟选用钢套围堰进行深水承台施工,但考虑这种围堰在水压力作用下,只产生环向轴力,虽减少内支撑,但采用此方法需要把巨大而沉重的钢套箱整体沉入水中,工序复杂,吊运困难,钢板桩重复利用率低,不经济,并且承台下部地质形状呈锯齿形,封堵困难。公司考虑既有机械设备、地质条件以及钢板桩市场外购及外租价格,并进行结构计算、技术论证,拟采用钢板桩围堰施工,钢板桩不仅施工方便,周转率高,折旧低,而且大大降低了施工成本。

2.2 钢板桩围堰结构设计、验算

1)钢板桩尺寸。钢板桩围堰长、宽尺寸受承台直径和安装、拆卸承台模板时的作业面控制,因承台埋置河床下,且施工水位深5 m左右,所以承台尺寸为15.8 m×11.6 m×4.0 m,开挖拟设计钢板桩围堰尺寸为:20.4 m×16.2 m×11 m。

2)参数取值(见表1)。桥墩中心处地质情况,水流速度v= 2.96 m/s,水的容重9.8 kN/m3。

3)钢板桩检算:根据土层特点,仅对钢板桩围堰的自身强度和整体稳定性检算。考虑钢板桩插打时对土层产生的扰动,土体容重均按浮容重考虑。根据综合情况按挖深至79.6 m,此时钢板桩长为10 m;钢板桩挖深至河床覆盖层,钢板桩围堰外侧承受荷载主要为静水压力,平均桩长12 m。利用midas程序对钢板桩围堰进行整体建模(见图1)。

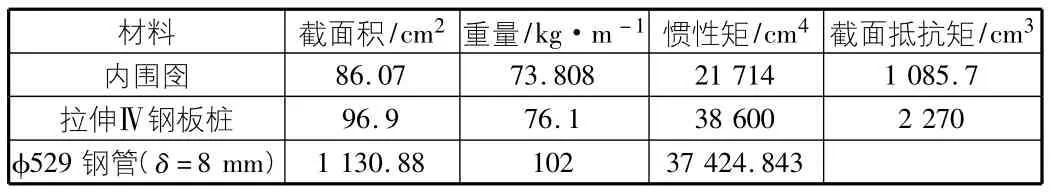

表1 参数取值

检算结果:围囹计算。围囹受到的最大应力发生在最下层围囹与内撑相交处,值为54.8 MPa,小于容许应力140 MPa,满足要求。

4)内撑计算。钢管截面面积A=(529×529-513×513)× 3.14/4=13 088 mm2,惯性半径i=1/4×√(5 292+5 132)= 184 mm,λ=12 913/184=70,φ=0.751,所以钢管考虑稳定自身所能受最大压力:N=φ×A×[f]=0.751×13 088×140= 1 376 kN,内撑受到的最大应力值为68.1 MPa,小于容许应力140 MPa,满足要求。内撑受到的最大轴力值为1 078.8 kN,发生在最下层斜撑上,小于容许轴力1 376 kN,满足要求。

图1 钢围堰图

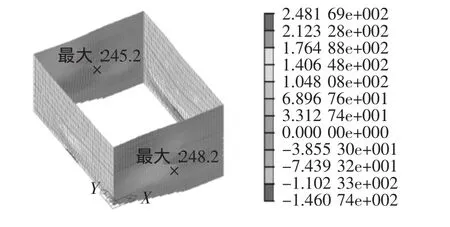

5)钢板桩计算。计算得到钢板桩围堰每延米的绕水平轴的最大弯矩为183 kN·m/m,取一片钢板桩进行验算,钢板桩的宽带为0.4 m,查得钢板桩边缘断面的模量为:W=814.8 cm3,计算得到钢板桩外缘应力为:σ=M/W=0.4×248.2×103/0.000 814 8= 121.8 MPa。钢板桩弯矩图见图2。

图2 钢板桩弯矩图

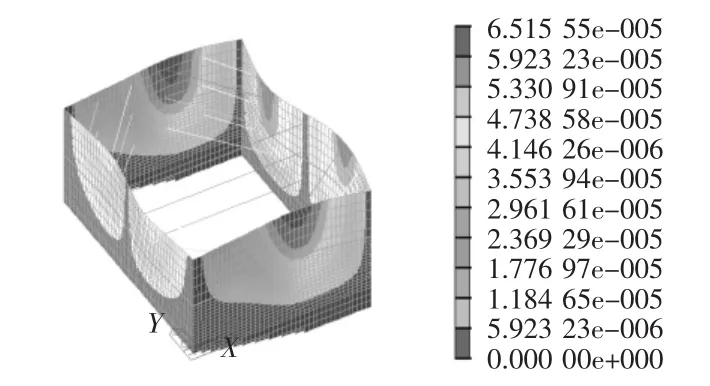

最大值发生在顺桥向南侧河床覆盖层与钢板桩的相交处,钢板桩容许应力为140 MPa,应力满足要求。结构的屈曲模态计算结果如图3所示,结构的屈曲模态最小特征值为97.8,结构整体稳定性能满足要求。

图3 整体屈曲模态

3 钢板桩施工方案

3.1 施工准备

新购入钢板桩材料进场时,应检查产品合格证、尺寸以及力学性能是否符合要求,经整修或焊接的钢板桩,现场进行钢板桩锁口试验。分类堆放、编号、登记检验合格的钢板桩。采用组桩插打钢板桩时,组桩的嵌缝用旧棉絮塞填紧密,组桩及单块桩两侧锁口均在插打前涂黄油,以便降低摩擦力,增加防渗性能。

3.2 围笼安装

安装围笼时,首先进行测量定位,用一层导框做成围笼,然后打定位桩,在定位桩上挂装导框,导框在岸边组成,浮运到位以缆索锚碇,在开始插打板桩后,逐步将导框转挂在已打好的板桩上。

3.3 插打钢板桩至合龙

1)本项目钢板桩采用开始一部分逐块插打,后一部分则先插合龙后再打的施工方法。2)施打前,在锁口内涂抹防水混合料,组拼桩时用棉絮塞缝。3)根据钢板桩围堰计算尺寸、布桩原则以及轮廓线,并结合平果右江河流水位、流速等特点,浮吊固定在桩位上游,先施工上游一排桩,并与技术人员测设已知点、控制轴线相呼应,浮吊就位后,按照施工顺序逐根施工。在合龙口插打钢板桩,然后在合龙口处采用钢板桩插打一个半径约1.5 m的半圆将合龙口围住,在半圆内填筑砂袋,由潜水员下水进行仔细堆码将合龙口的缝隙封堵,这样会有少量的漏水,采用水泵强抽排除。在钢板桩全部插打完成后,安装围囹之前采用振动锤将钢板桩逐根全部进行重复振打一遍。

3.4 封底浇筑

由于外防水封堵方法复杂,很难进行,并且水下封底可能造成钢板桩不能拔出,根据必选采用先抽水、加内支撑,然后封底。当清淤达到要求时,按常规进行封底施工,封底时在钢板桩围堰内侧支模,采用C25混凝土封底,厚度约1.3 m。

3.5 抽水、防渗及堵漏

抽水前,在钢板桩与导框之间空隙处用方木或枕木塞紧,确保导框在压力作用下均匀分布,用大型的泥浆泵和清水泵抽水,在抽水过程中若发现有渗漏,锁口不密实时,需要积极采取措施,采用板条、棉絮或土工布在板内侧塞缝,同时在外侧水中撒放锯末或煤渣夹粉土混合物,在流动水以及钢板桩侧壁水压力作用下冲入缝隙或渗漏处,达到封闭的目的。若水下渗漏过大,必须采用快硬早强的高标号混凝土水下浇筑封底。

3.6 承台和桥墩施工

抽完水后,人工清理基底,避免基底承载力受损,导致漏水,基坑开挖到设计标高后,采用空压机破除桩头,桩头设计桩顶以上20 cm用人工破除。桩头破除后平整基坑底面,浇筑20 cm混凝土垫层。垫层混凝土达到设计强度后,支立钢模板,并把在陆上绑扎好的承台钢筋主体骨架吊入模板内,修正完毕经监理验收合格后,分层分段斜向浇筑承台混凝土,承台施工完成后施工墩柱。

3.7 钢板桩的拔出

施工完承台墩身后,按照打桩的逆顺序、受力状态、拔桩的难易程度以及水位的高低等将钢板桩拔出,在拔出钢板桩前,向围堰内灌水,使围堰内水面高出河水面1 m左右,利用静水压力将钢板桩推开,使其水下封底混凝土脱离,必要时用打桩锤击打待拔的钢板桩,使桩底松动后再一一拔出。若部分钢板桩很难拔出,使用外加荷载导致桩身变形、扭曲等现象,材料人员应及时修正变形的桩,同时进行涂抹防锈漆或油类物养护,确保钢板桩正常使用。

4 施工注意事项

1)打桩顺序选择上,从上游开始,至下游合龙。2)施工过程中,重锤低击,均匀施打,同时做好打入记录,确保桩入岩以及单桩承载力。3)施打前和施工过程中,应随时观察桩是否发生倾斜、偏移,若发生偏移,及时采取措施予以矫正。

5 结语

通过钢板桩围堰结构计算与应用,掌握深水施工钢板桩围堰结构计算参数、施工方案等,为类似施工提供参考。

[1] 欧领特.钢板桩工程手册[M].北京:人民交通出版社,2010.

[2] 聂庆科,梁金国,韩 立.深基坑双排桩支护结构设计[M].北京:中国建筑工业出版社,2002.

[3] GB 50017-2003,钢结构设计规范[S].

[4] 杜永昌.高速与客运专线铁路施工工艺手册[M].北京:科学技术文件出版社,2003.