FM6324立式加工中心工作台组件的ANSYS模态分析及优化

韩 江, 胡春阳, 夏 链, 吴 斌, 周 东

(1.合肥工业大学 机 械与汽车工程学院,安徽 合 肥 230009;2.安徽省鸿庆精机有限公司,安徽 安 庆 246005)

CAE可以为设计提供理论依据和指导,对装配体整体的CAE分析可以获得单个零件分析中难以获得的信息;机床的动态特性会影响机床加工精度,降低生产效率[1],通过对机床装配体的模态分析可以得到多个零部件作为一个整体时所表现出来的动态特性。在装配体的动态特性分析中,结合部的精确模拟及其特性参数的确定是难点之一[2]。许多研究表明,机床的静刚度中30%~50%取决于结合部的刚度特性,出现的振动问题有60%以上源自结合部[3]。本文以吉村允孝法为理论依据,识别并确定了FM6324立式加工中心底座、鞍座、工作台3部件组成的装配体中结合部的动态特性参数,以此为基础进行了装配体的模态分析及尺寸优化设计。

1 机床结合部参数识别

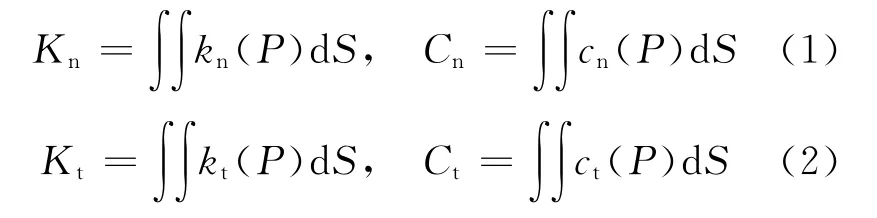

当装配体受动载荷作用时,装配体中的结合部表现出既有弹性又有阻尼的动力特性,结合部表现出的动力特性与结合部的形式、功能、加工方式、加工质量、介质状况等有关。结合部动力特性中的弹性可用等效弹簧代替,阻尼可用等效阻尼代替,任何一个结合部都可简化为一系列等效弹簧和等效阻尼器构成的动力学模型[4]。

结合部等效动力学参数的确定,属于参数识别问题。目前可用的方法为理论计算法、试验测试法和理论计算与试验测试相结合的方法[5]。

日本学者吉村允孝通过实验证明,尽管结合面的接触面积不同,但只要平均接触压力相同,结合面每单位面积值的动态数据均能用于具有同样接触表面特性但形状和接触面积不同的一般结合面。即结合部的等效动力学参数可以通过单位面积值的动态数据对结合部面积求积分获得[6]。

其中,kn(P)、cn(P)为结合部单位面积值的法向刚度和阻尼系数;kt(P)、ct(P)为结合部单位面积值的切向刚度和阻尼系数;Kn、Cn为结合部的法向等效刚度和阻尼系数;Kt、Ct为结合部的切向等效刚度和阻尼系数。

2 机床装配体有限元建模

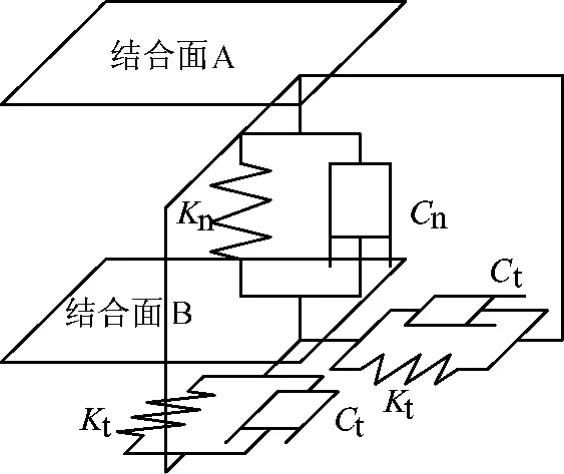

2.1 机床装配体三维建模与简化

本文使用Pro/E Wildfire 4.0软件建立机床底座、鞍座、工作台的三维模型,并进行装配,如图1所示。对模型进行简化处理,删除尺寸较小的倒角、圆角、通孔、凸台、凹槽。

图1 三维装配模型

2.2 结合部的模拟与参数确定

本文分析对象(FM6324立式加工中心工作台、鞍座、底座组成装配体)的结合部为平面导轨滑动结合部。当机床受到复杂动载荷作用时,平面导轨结合部会同时受到法向力和切向力的作用,相应的会产生法向和切向的动态特性,需要用沿法向和沿切向的弹簧和阻尼器来等效模拟。

在ANSYS中,使用弹簧阻尼单元(Springdamper14)模拟其动态特性,即在两部件相互接触的结合面上对应位置建立成对的硬点,使用1个沿法向、2个沿切向且相互垂直的弹簧阻尼单元,将它们连接起来,分别模拟法向和切向的动力学特性,如图2所示。

图2 结合部等效动力学模型

本文分析对象中的平面导轨结合部,使用润滑油润滑;不考虑结构的物理变形等因素影响,认为结合部接触压力均匀分布,通过计算得出每个结合部上单位面积值的接触压力,即可通过资料中的实验数据[4]查得结合部单位面积值的刚度和阻尼系数,最后利用吉村允孝积分法计算出各个结合部的等效刚度和阻尼系数,见表1所列。根据连接结合部弹簧阻尼单元的数目,即可计算出每个等效弹簧阻尼单元的刚度和阻尼系数。

表1 机床结合部刚度和阻尼系数

表1中,1表示工作台与鞍座水平结合部;2表示工作台与鞍座竖直结合部;3表示鞍座与底座水平结合部;4表示鞍座与底座竖直结合部。

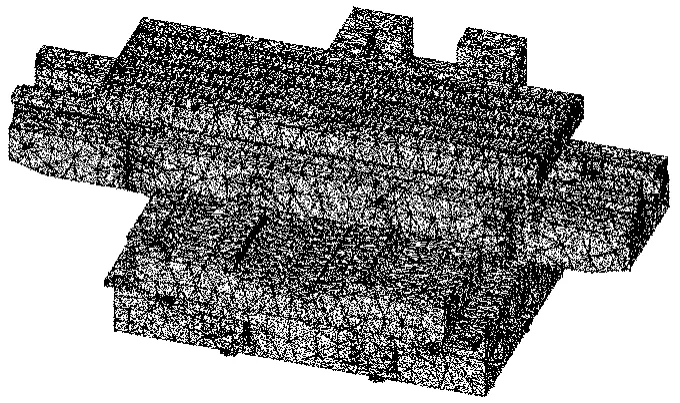

2.3 有限元模型的建立

工作台、鞍座、底座使用的材料均为灰铸铁HT300,其弹性模量E=1.43×1011Pa,泊松比μ=0.27,密度ρ=7.3×103kg/m3。模型导入ANSYS后输入相关参数,在结合部根据弹簧阻尼单元的位置建立成对的硬点。采用Solid185单元、10级精度分别对3个部件进行自由网格划分,划分的网格会通过硬点,并在硬点处产生节点,这样即可使用弹簧阻尼单元将相应位置的节点连接起来,实现结合部动态特性的模拟。

由于需要建立的弹簧阻尼单元数量很多,使用GUI方式过于繁琐,并且考虑到优化时需要多次重复建立弹簧阻尼单元,费时费力,故本操作使用ANSYS APDL命令方式实现,其中重要语句截取如下:

!定义变量AREA1No并赋值0

*SET,AREA1No,0

!将Coordinate.dat中的数据读入10行14列数组COOR中

*vread,COOR(1,1),Coordinate,dat,,jik,14,10

(14f8.)

!获取已选面组中最小的面编号,赋值给变量AREA1No

*GET,AREA1No,AREA,0,NUM,MIN,,

!在编号为AREA1No的面上创建硬点,坐标为(XP,YP,ZP)

HPTCREATE,AREA,AREA1No,0,COORD,XP,YP,ZP,

!获取离点(XP,YP,ZP)最近的节点编号,赋值给变量NODE1No

*SET,NODE1No,NODE(XP,YP,ZP)

!在编号为NODE1No和NODE2No的两节点间建立单元

FLST,2,2,1

FITEM,2,NODE1No

FITEM,2,NODE2No

E,P51X

最终建立的有限元模型,如图3所示。

图3 网格划分后的有限元模型

3 装配体模态分析

底座下的10个地脚螺栓与地面接触,认为它们与地面紧密连接,且将地面看作不变形的刚体,故在地脚螺栓处施加全约束。只考虑自身所受重力,而不考虑其他外力作用。模态分析使用Block Lanczos法,提取前5阶模态,最终分析结果见表2所列和图4所示。

表2 机床装配体的固有频率和振型

图4 装配体前5阶振型图

4 优化设计

本文使用尺寸优化方法,考虑到影响模态分析结果的因素,包括结构尺寸及结合部参数,所以选择筋板厚度、结合部面积作为设计变量,即工作台筋板厚度为T1,鞍座筋板厚度为T2,底座筋板厚度为T3,底座筋板伸出距离为T4,工作台与鞍座水平结合部面积为T5,鞍座与底座水平结合部面积为T6。

以前5阶模态频率为优化目标,建立单目标优化函数,即

其中,fn为第n阶频率;αn为加权系数。各加权系数[7]依次取值为0.35、0.30、0.20、0.10、0.05。

使用正交试验方法,将6个设计变量看作6个试验因素,每个变量以原始尺寸为中间值,以等差数列的形式给每个因素设计5个水平,再将各因素、水平填入6因素5水平正交表L25(56)中。根据正交表修改模型尺寸,分别进行一系列的ANSYS分析,得到25种试验方案的前5阶频率。最后分析、处理得到的频率数据[8],可以得到6个设计变量对加权求和频率的影响折线图,如图5所示。

图5 各设计变量对频率的影响折线图

根据折线图可得到各种因素水平的最佳组合T1:1、T2:4、T3:5、T4:4、T5:1、T6:5,分别对应尺寸为11mm、20mm、22mm、65mm、0.121 5m2、0.295 6m2。修改模型尺寸并重新分析后,即可得到因素所能取得各种水平中的最优结果,其加权求和的频率由原来的172.41Hz提高到182.96Hz,前5阶模态固有频率及提高度见表3所列。

表3 尺寸优化后的前5阶固有频率及变化

由图5可知,因素T6的极差最大,达到20.28Hz,对装配体频率的影响最大,其他因素的极差则在5Hz左右,相对而言影响很小,说明改变结合部尺寸可以获得比改变筋板结构尺寸更好的优化效果。

5 结束语

本文通过吉村允孝法,结合资料查取实验数据的方式识别得到了装配体结合部的动态特性参数,利用ANSYS对装配体进行了模态分析,得到其前5阶模态频率和振型。通过正交表安排试验的方式进行优化设计,获得了较好的优化结果。优化结果证明,在影响装配体动态特性的因素中,结合部尺寸的影响要比筋板尺寸更显著,通过结合部尺寸优化可以获得比筋板尺寸优化更好的效果。但是,本文优化只考虑了机床装配体的筋板尺寸和结合部尺寸,为取得更好的优化效果,可以考虑优化筋板的布置、形式[9],并考虑将装配体的质量作为优化目标,进行轻量化设计,还可以将装配体的静力学特性和动力学特性一起考虑。

[1] 姚 屏,姚 宏,王晓军,等.基于Pro/M与ANSYS的车床床身的模态分析与优化 [J].设计与研究,2008(11):75-78.

[2] 王世军,黄玉美.机床整机特性的有限元分析方法[J].机床与液压,2005,33(3):20-22.

[3] 吴智恒,赵宏林,贺艳苓,等.机床整机结构建模中若干技术问题的研究[J].机床与液压,2007,35(5):56-59.

[4] 唐恒龄,廖伯瑜.机床动力学[M].北京:机械工业出版社,1983:221-241.

[5] 廖伯瑜,周新民,尹志宏.现代机械动力学及其工程应用:建模、分析、仿真、修改、控制、优化[M].北京:机械工业出版社,2004:243-245.

[6] 李 涛,马春翔.MB42502高精度立式珩磨机床动态特性分析[J].机械设计与制造,2008(11):163-165.

[7] 刘世豪,叶文华,唐敦兵,等.基于模糊综合评判的机床床身多目标优化设计[J].高技术通讯,2010,20(9):965-970.

[8] 束 炜,肖亚明,李万祺,等.基于ANSYS的OOP技术进行门式刚架结构优化设计[J].合肥工业大学学报:自然科学版,2004,27(6):694-697.

[9] 王艳辉,伍建国,缪建成.精密机床床身结构参数的优化设计[J].机械设计与研究,2003,16(6):53-54.