垃圾焚烧飞灰电弧炉熔渣微晶玻璃的晶化行为

刘汉桥,魏国侠,梁 茵,杨俊兰

(天津城市建设学院 能源与机械工程系,天津 300384)

垃圾焚烧飞灰中含有相当数量的二恶英、重金属等毒性物质,属危险废物。利用电弧炉工艺设备熔融处理垃圾焚烧飞灰[1-3],可兼顾二恶英、重金属等毒性物质的处理需求,高温(≥1 500℃)彻底分解二恶英等毒性有机物,将重金属固化在熔渣中,消除二者带来的环境安全隐患[4-5],但该技术需要大量电能,能耗较大。熔融后熔渣可用于制备集料、渗水砖、铺路砖或作为水泥替代物[6-9],实现废物处理零排放,如果能进一步开发高附加值的熔渣产品,可极大节省运行成本[10],弥补飞灰熔融技术能耗高的缺陷,促进焚烧飞灰熔融技术的产业化推广。

垃圾焚烧飞灰主要成分是CaO、SiO2、Al2O3等,并含有少量的成核物质(P2O5,TiO2,Fe2O3)[11],适当调整其成分有望制备附加值较高的微晶玻璃[12-15]。考虑到飞灰中 CaO(网络外体)含量通常较高,需添加富含SiO2的石英砂、玻璃等作为玻璃网络形成体才能获得稳定的玻璃质熔渣,从而将重金属更好地包封在玻璃熔渣的Si-O网络结构中。在垃圾焚烧飞灰电弧炉熔融前添加适量废玻璃粉,不仅可以改善液态熔渣的流动性,而且迅速熔融后的废玻璃将飞灰颗粒表面包围,可防止电弧炉熔融过程中飞灰的飞散,减轻飞灰中杂质对耐火材料的侵蚀及石墨电极的烧损[10]。中国垃圾焚烧飞灰电弧炉熔融处理方面的研究刚刚起步[16],在前期研究的基础上[3],进一步探讨水冷熔渣制备微晶玻璃的可行性,着重考察热处理温度对微晶玻璃微观结构及性能的影响。

1 材料与方法

1.1 实验材料及装置

焚烧飞灰样品取自国内某垃圾焚烧发电厂的烟气净化系统,该厂采用的是目前最为广泛的炉排床焚烧工艺,处理规模为1 200(400×3)t·d-1,其空气污染控制装置依次为半干法除酸塔、喷活性炭装置、布袋除尘器。为使样品具有代表性,灰样是在连续稳定运行的一周内采集。将灰样用20目的网筛去除大颗粒,并在105℃下干燥24 h。引入的废玻璃粉系由普通废平板玻璃磨制而成,粒度小于100目。焚烧飞灰及碎玻璃的化学成分及重金属含量见表1;飞灰与碎玻璃按3﹕1的比例、外加3%的晶核剂TiO2配制,混合均匀后送处理量2 kg的电弧炉熔融,装置图见文献[3],熔融处理后,熔液从排渣口溢出,迅速落入水冷槽进行急冷,水淬得玻璃渣即为基础玻璃,放入烘箱干燥后,球磨至于150目以下。在磨细的玻璃粉末中加入约5%的聚乙烯醇溶液(PVA,5%)作为粘结剂,混匀后放入钢制模具中,在ZY1001型油压机采用150 MPa压力、保压30 s制成7 mm×7 mm×30 mm条状素坯,素坯在干燥箱干燥3 h后,放入高温炉中采用一步热处理法处理,以5℃/min从室温分别加热到750、800、850、900、950、1 050℃后保温2 h,热处理结束后,样品随炉自然冷却。

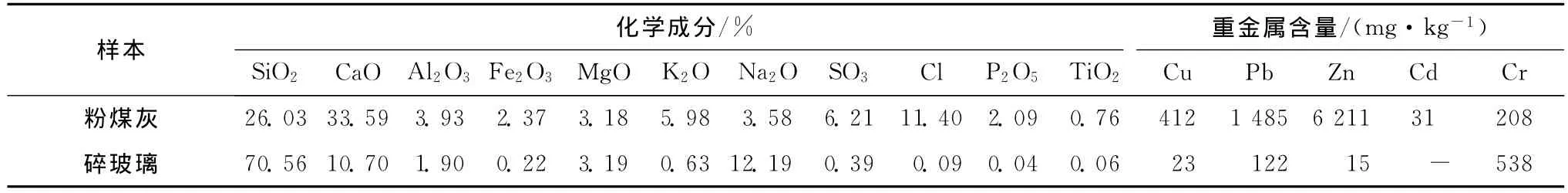

表1 垃圾焚烧飞灰和废玻璃的化学成分及重金属含量

1.2 分析仪器及方法

将水淬后、未经晶化处理的基础玻璃磨细,过74μm筛,用TG/DTA 6300型同步热分析仪进行DTA分析,以α-Al2O3粉末作为参比试样,升温速率为10℃/min。制成的微晶玻璃试条经金刚砂打磨后,采用三点弯曲法测量抗弯强度,所用仪器为XXW-20KN电子万能试验机,跨距为20 mm,加载速率为0.05 mm/min。微晶玻璃样品的断面处用10%的HF侵蚀30 s,用去离子水冲洗干净、烘干,喷金后采用FEI NANOSEM 430型场发射扫描电子显微镜,观察微晶玻璃的晶体结构。将部分微晶玻璃试样研磨成粒度<74μm粉末,采用日本理学Rigaku Ultima IV型X射线衍射仪进行物相分析,扫描范围10°~80°。微晶玻璃体积密度和吸水率采用阿基米德原理测量。参照文献[17]检测耐酸碱性,将5 g试样磨碎到0.5~1 mm放入50 m L的HCl(质量浓度20%)及NaOH溶液中在分别煮沸1 h。参照 HJ/T 299—2007“固体废物浸出毒性浸出方法-硫酸硝酸法”测定飞灰、水冷熔渣及微晶玻璃中重金属浸出毒性。

2 结果与讨论

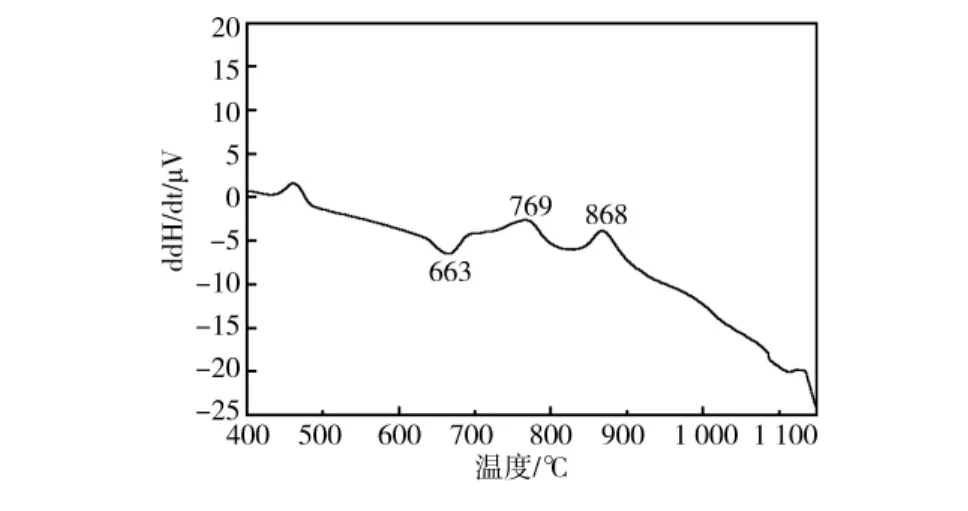

2.1 基础玻璃差热分析

对水冷后的基础玻璃进行DTA分析,见图1。从图1中可以看出试样在663℃有一个浅吸热峰代表玻璃转变温度Tg。在769℃和868℃分别有2个放热峰Tp,表示该玻璃在热处理时会有2种及以上的晶相出现。其起始析晶温度较低,这与其CaO含量较高有关,高CaO含量能使玻璃的结晶倾向增大,热处理时易于晶化。在1 100℃左右的吸热峰代表液相的形成。由于核化温度通常比Tg高50~100℃[18],因此,选定750~1 050℃作为本研究的热处理温度,保温时间均为2 h。

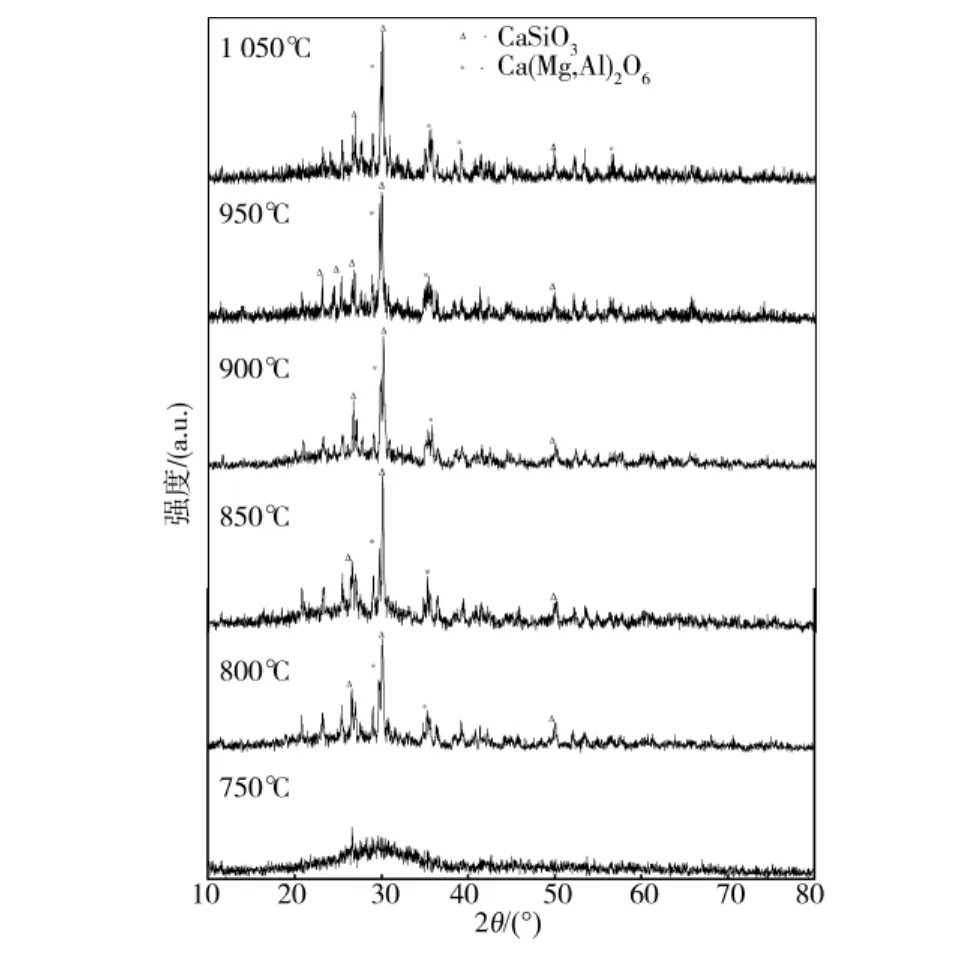

2.2 微晶玻璃XRD分析

图2为750、800、850、900、950、1 050℃等6种不同温度下处理2 h后微晶玻璃的XRD曲线。

图1 基础玻璃的DAT曲线

图2 不同处理温度下微晶玻璃的XRD图谱

从图2可以看出,在750℃处理2 h后,仍为无定形玻璃相,在800℃时出现晶相,表明玻璃向微晶玻璃转变,850℃以上温度取得较好晶相,微晶玻璃的主晶相为硅灰石CaSiO3和少量透辉石Ca(Mg,Al)(Si,Al)2O6,这与 DTA 分析结果相吻合。且随热处理温度升高,CaSiO3的衍射峰有增强的趋势,表明温度和晶化程度存在对应关系。

2.3 微晶玻璃SEM分析

图3是6种不同处理温度下微晶玻璃的SEM图。从图3可以看出,在750℃时,看上去整体仍然是玻璃相,800℃时样品中玻璃相比例较大,晶粒尺寸细小,晶粒呈球形颗粒彼此孤立地分布于玻璃相中。晶体发展随温度升高而增加越明显,这与XRD结果吻合。850、900℃晶化程度较好,此时微晶玻璃由0.2~0.3μm的球形晶体构成,晶粒均匀分布并被玻璃相粘结,形成有序的微晶镶嵌。温度升高到950℃以上时,晶体尺寸显著增加,这是由于高温提供较高的驱动力从而提高晶体生长速率。在高温处理时,尤其在1 050℃,晶粒趋于聚集,晶粒聚集可能来自表面能的减少,尺寸达到1μm左右,气孔增多,微观结构变粗,这种结构对强度可能有负面影响[12]。

图3 不同处理温度下微晶玻璃SEM照片(a)750℃ (b)800℃ (c)850℃ (d)900℃(e)950 ℃ (f)1 050 ℃

晶化过程受成核速率和晶体生长速率控制,在一定温度下,成核速率和晶体生长速率随温度呈相反变化[17,20],这两个曲线会在某温度范围重叠,最佳热处理温度是取得最佳微观结构的温度。当在950℃或1 050℃处理时,晶体生长速率提高,成核率下降,晶化不是最佳;在850℃或900℃热处理产生更多的晶核、提高了成核速率,这样有利于产生好的微观结构。

2.4 微晶玻璃的理化性能分析

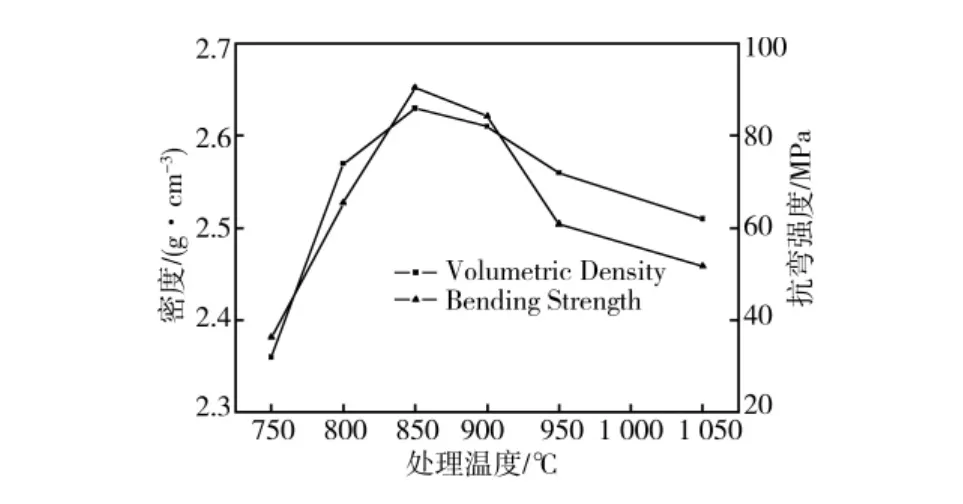

对6种不同温度下制得的微晶玻璃样品进行理化性测试,数据为5个平行试样的平均值,见图4-图6所示。

图4 微晶玻璃密度和抗弯强度

图4是不同处理温度下微晶玻璃样品密度和抗弯强度变化曲线。从图4可以看出,在750℃低温处理时密度仅为2.42 g/cm3,800℃后微晶玻璃密度明显升高,这是因为玻璃析晶是一个结构有序化的过程,在玻璃析晶后,其密度一般是增加的[20],在850℃时达到2.63 g/cm3的峰值,该微晶玻璃密度与文献[17-18]相比略高,这可能与主晶相硅灰石CaSiO3的高密度(2.90~3.20 g/cm3)有关。微晶玻璃的抗弯强度来源于整体结构对外来机械力的反抗程度。750℃处理后的样品主要是玻璃相,其抗弯强度主要取决于玻璃相的性质,因此,其抗弯强度较低。850、900℃时晶粒小且分布均匀,结构比较致密,抗弯强度较高,尤其是在850℃时其抗弯强度高达90.44 MPa,远高于花岗岩、大理石等天然建材[21]。之后,密度和抗弯强度随温度升高而下降,尤其温度高于950℃后,其抗弯强度明显下降。

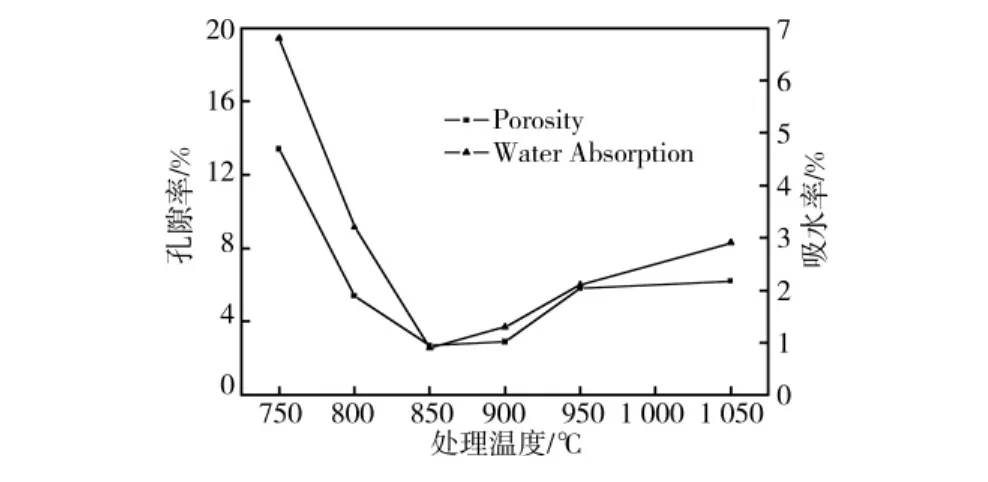

图5 微晶玻璃孔隙率和吸水率

图5是不同处理温度制得微晶玻璃样品的孔隙率和吸水率。孔隙率和吸水率是相互联系的,变化趋势基本一致,均随处理温度升高先降低然后增加,在850℃时达到最低值,分别为2.7%、0.9%。在850、900℃相对低温度处理时,晶核数量增加,细的晶粒形成并引起晶界范围的增加,随之产生较好的物理(密度、孔隙率、吸水性)和机械(三点弯曲强度)特性;在950℃以上高温处理时,成核速率下降、晶体生长速率升高、导致晶体尺寸升高,因此,物理和机械性能下降。Cheng和Chen[17]认为微晶玻璃密度、孔隙率、吸水性随热处理温度变化可能还与体系中玻璃相的软化和高温下碱金属盐的分解有关。

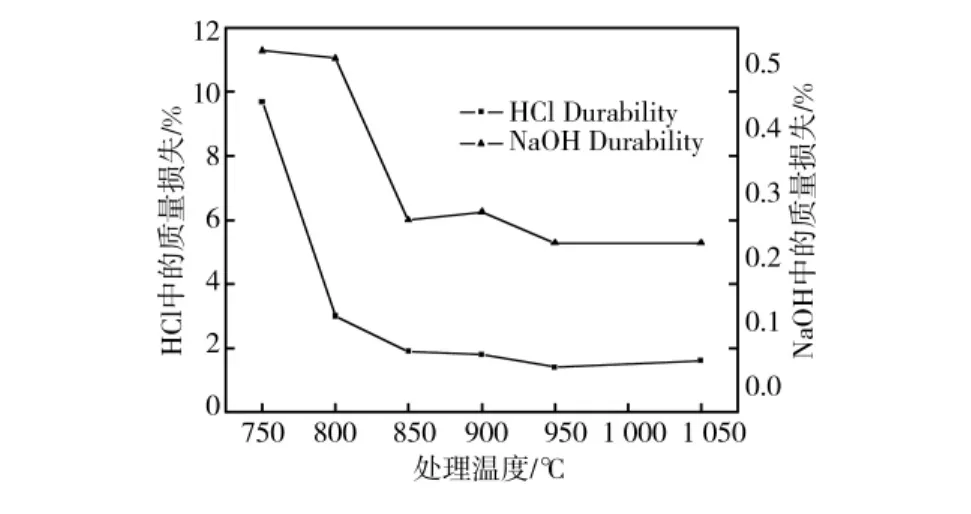

图6 微晶玻璃的化学耐蚀性

图6是不同处理温度制得的微晶玻璃样品的耐酸碱性。由于微晶玻璃中的玻璃相在酸性溶液中容易被侵蚀[14],微晶玻璃在酸性溶液中质量损失明显高于碱性。同时,由于碱金属离子在晶相中比在残余玻璃相中稳定,故750℃热处理后的玻璃样品耐酸碱性相对较差。化学耐蚀性与主晶相的数量多少有关,当热处理温度升高时,微晶玻璃中主晶相硅灰石CaSiO3的含量增加,因此,微晶玻璃质量损失率随温度升高整体呈下降趋势。在850℃时,微晶玻璃耐酸碱性分别为1.9%、0.25%,鉴于测试方法的不同,不宜与文献中天然花岗岩及大理石的耐酸碱性进行直接比较。

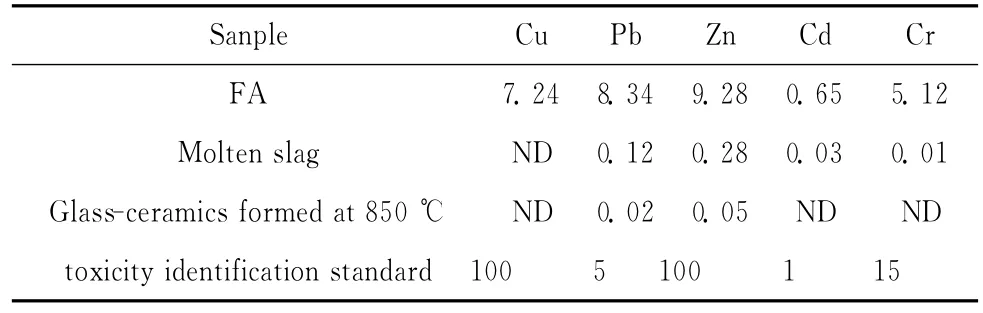

2.5 浸出毒性分析

按照HJ/T 299—2007规定方法对垃圾焚烧飞灰、电弧炉水冷熔渣及微晶玻璃进行毒性浸出实验,测试结果见表2。从表2可以看出,飞灰FA中重金属Pb的浸出浓度为8.34 mg·L-1,超过国家规定的危险废物鉴别标准,飞灰经过电弧炉熔融处理后,除极少量易挥发重金属外,大部分被被封闭在玻璃态熔渣的Si-O网格中,不易渗出,水冷熔渣和850℃热处理制得的的微晶玻璃重金属浸出浓度都非常低,尤其是微晶玻璃远远低于重金属毒性鉴别标准,可考虑作为建材使用。

表2 焚烧飞灰、水冷熔渣及微晶玻璃重金属浸出浓度(mg·L-1)

3 结 论

1)垃圾焚烧飞灰与废玻璃粉按3∶1掺混电弧炉熔融后的水冷熔渣可制得主晶相为硅灰石CaSiO3和少量透辉石Ca(Mg,Al)(Si,Al)2O6的微晶玻璃。

2)晶相强度和晶粒大小随处理温度升高而增加明显,热处理温度过高不利于微晶玻璃的微观结构,进而对其物理和机械性能产生不利影响。

3)热处理温度850℃最佳,此时微晶玻璃的密度为2.62 g/cm3、抗弯强度达90.44 MPa,耐酸碱性分别为2.7%、0.9%,重金属浸出毒性非常低。

[1]KOICHIRO K.Ash melting system and reuse of products by arc processing[J].Waste Management,1996,16(5):423-430.

[2]ECKE H,SAKANAKURA H,MATSUTO T,et al.State-of-the-art treatment processes for municipal solid waste incinetation residues in Japan[J]. Waste Management & Research,2000,18(5):41-51.

[3]蔡九菊,刘汉桥,齐鹏飞,等.电弧炉熔融医疗垃圾焚烧灰的实验研究 [J].过程工程学报,2007,7(2):337-341.

CAI JIU-JU,LIU HAN-QIAO,QI PENG-FEI,et al.Experimental study on melting of hospital waste incineration ash by electric arc furnace[J]. The Chinese Journal of Process Engineering,2007,7(2):337-341.

[4]AMUTHA R D,GOMEZ E,BOCCACCINI A R,et al.Plasma treatment of air pollution control residues[J].Waste Management,2008,28(7):1254-1262.

[5]WANG Q,YAN J H,CHI Y,et al.Application of thermal plasma to vitrify fly ash from municipal solid waste incinerators[J].Chemosphere,2010,78(5):626-630.

[6]HAJIME J.Plasma melting and useful application of molten slag[J].Waste Management,1996,16(5):417-422.

[7]KATSUNORI N,YOSHIKAZU N,HITOSHI O,et al.Melting and stone production using MSW incinerated ash[J].Waste Management,2001,21(5):443-449.

[8]LIN K L,WANG K S,TZENG B Y.The hydration characteristics and utilization of slag obtained by the vitrification of MSWI fly ash[J].Waste Management,2004,24:199-205.

[9]刘汉桥,魏国侠,张曙光,等.医疗垃圾焚烧灰电弧炉熔渣的水化特性研究 [J].天津大学学报,2010,43(4):339-343.

LIU HAN-QIAO,WEI GUO-XIA,ZHANG SHUGUANG,et al.Hydration characteristics of the slag from the electric arc melting furnace of hospital waste incineration ash [J].Journal of Tianjin University,2010,43(4):339-343.

[10]刘汉桥,魏国侠,蔡九菊.垃圾焚烧灰电弧熔融炉的热工特性研究 [J].工业炉,2010,32(3):24-27.

LIU HAN-QIAO, WEI GUO-XIA,CAI JIU-JU.Study on thermal performance of waste incineration ash arc-melting furnace[J].Industrial Furnace,2010,32(3):24-27.

[11]CHENG T W.Effect of additional materials on the properties of glass-ceramic produced from incinerator fly ash[J].Chemoshere,2004,56(2):127-131.

[12]ROETHER J A,DANIEL D J,RANI D,et al.Properties of sintered glass-ceramics prepared from plasma vitrified air pollution control residues[J].Journal of Hazardous Materials,2010,173(9):563-569.

[13]CHENG T W, HUANG M Z,TZENG C C.Production of colored glass-ceramics from incinerator ash using thermal plasma technology[J].Chemosphere,2007,68(16):1937-1945.

[14]EROL M,KUCUBAYRAKS S,RRSOY M A.The influence of the binder on the properties of sintered glass-ceramics produced from industrial wastes[J].Ceramics International,2009 35(7):2609-2617.

[15]YANG J,XIAO B,BOCCACCINI A.Preparation of low melting temperature glass-ceramics from municipal waste incineration fly ash[J].Fuel,2009,88(9):1275-1280.

[16]蔡九菊,刘汉桥.电弧熔融处理系统及其处理垃圾焚烧灰的方法:中国,CN100552296C[P],2009-10-29.

[17]CHENG T W,CHEN Y S.On formation of CaO—Al2O3—SiO2glass-ceramics by vitrification of incinerator fly ash[J].Chemosphere,2003,51(9):817-824.

[18]YOUNG J P,JONG H.Conversion to glass-ceramics from glasses made by MSW incinerator fly ash for recycling[J].Ceramics International,2002,28(6):689-694

[19]KAROLY Z,MOHAI I,TOTH M.Production of glass-ceramics from fly ash using arc plasma[J].Journal of the European Ceramic Society,2007,27(2):1721-1725.

[20]程金树,李宏,汤李缨,等.微晶玻璃[M].北京:化学工业出版社,2007.

[21]张伟,杨淑敏,周向玲.直接烧结法制备高炉渣微晶玻璃的研究[J].新疆大学学报:自然科学版,2010,27(2):209-213.

ZHANG WEI,YANG SHU-MIN,ZHOU XIANGLING.Preparation of direct sintered glass-ceramics from blast furnace slag[J].Journal of Xinjiang University:Natural Science Edition,2010,27(2):209-213.

(编辑胡 玲)