基于PLC热电厂水分析数据采集系统设计

吴雨浓

(1.华北电力大学,北京 102206;2.国电科学技术研究院,南京210031)

热电厂实现水分析数据采集的目的在于检测热电厂各个管道内的水和蒸汽的温度、压力、电导率、pH值、溶氧量、含氧量、含钠量、硅酸根含量、联氨含量等,实时监控以便随时了解水汽品质,以满足电力系统稳定、经济运行的需要。热电厂原来的水分析数据采集系统,采用DDZ-n型仪表,虽经不断改造和完善,但受仪表设备的几何尺寸及布置面积等因素的限制,运行工作人员监视范围过大,劳动强度也大,易造成疲劳。另外,数据采集信息管理仍采用手工操作,不仅工作量大,读取和记录误差也将给机组的可靠运行、安全经济分析带来困难,同时也成为改进计划统计工作的障碍。随着计算机技术的不断发展,开发一种计算机水分析数据采集系统是一条重要而且有效的途径。将工业领域中应用比较广泛的可编程序控制器 (PLC)应用于该热电厂水分析数据采集系统中,为进一步提高生产技术管理水平,增强机组经济性及安全可靠性,强化机组运行管理,减少机组事故、延长机组使用寿命和节能降耗,提供了一条重要而有效的途径,这对于热电厂水分析数据采集系统无论是在技术上还是结构、性能上都是新的突破。

1 硬件系统

水分析数据采集系统由电导率仪、pH计、溶解氧分析仪、钠度表、硅表、联氨表等将被测量单元的实时状态数据送入PLC中,经过数据处理后,送入触摸屏显示,同时将数据通过PLC的RS-485接口传递给上位机,整个系统实现了数据采集的自动化,同时达到实时监控的目的。其系统结构图如图1所示[2]。

图1中以PLC为控制核心,配以PLC专用的模拟量模块EM235、通信模块RS-485。将热电厂各个管道内的水和蒸汽,通过取样装置经冷却减压处理成低温低压水汽,然后将采样水汽的电导率、pH值、容氧量、含氧量含钠量等测量的状态数据,经过A/D转换,RS-485通信模块等,送入PLC进行数据处理,最后在人机交互界面即触摸屏上显示,并把数据传给上位机,达到精确测量、实时监控的目的。

图1 PLC数据采集系统结构

2 水质分析在线仪表采样点设置

2.1 水汽循环系统

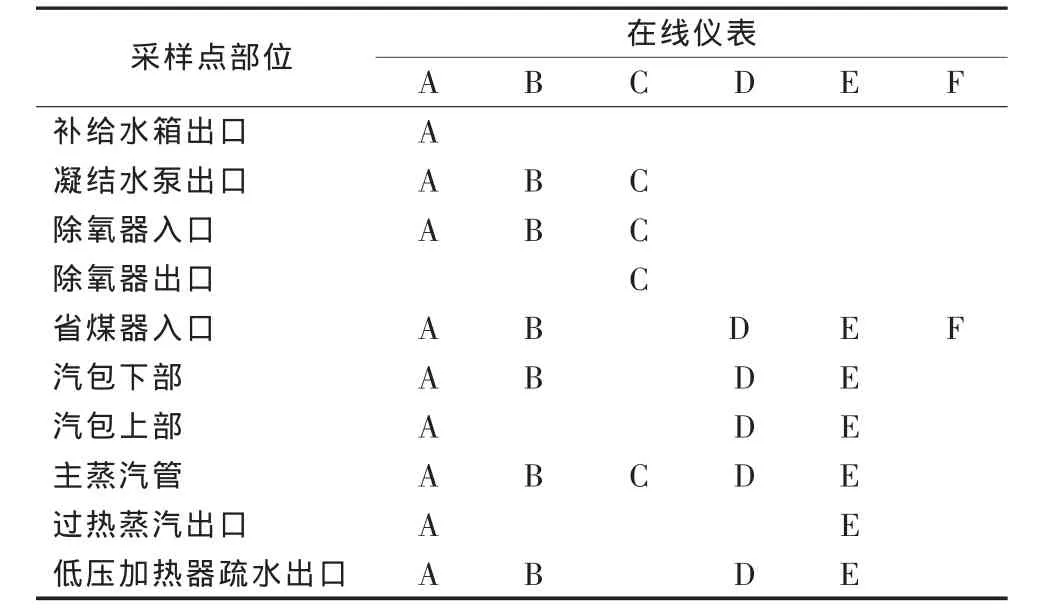

水汽循环系统中配制的化学监控仪表承担着直接监督水汽品质、监控化学添加物的剂量、监督污染源、监控设备运行工况和直接监视腐蚀速度等任务,以达到监控给水、凝结水、炉水、蒸汽、冷却水的品质,防止结垢、积盐,减缓系统中金属部件的腐蚀,保证系统的安全经济运行,延长热力设备的检修周期和使用寿命目的。其采样部位如表1所示[3-4]。

表1 水汽循环系统采样点在线仪表配置

2.2 水处理系统

水处理系统配置化学监控仪表的主要目的是监督水净化设备生产的除盐水的质量,保证净化水设备的安全、经济运行以及按环境保护规定的排放标准,监督废液的排放。其采样点部位如表2所示[4]。

表2 水处理系统监控仪表配置

3 数据采集系统

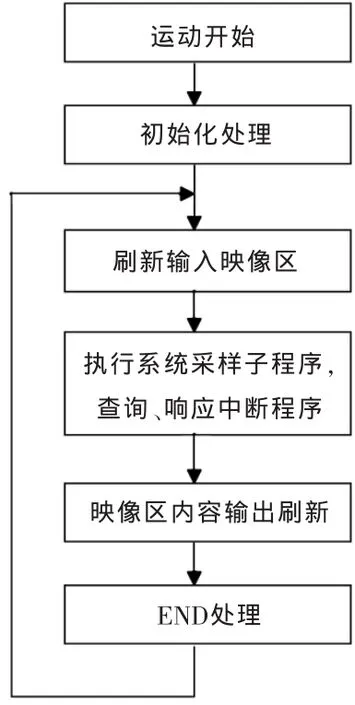

图2 PLC数据采集控制主程序

3.1 控制流程

系统控制软件部分有主程序、用户初始化子程序,第一次运行初始化子程序,发送数据命令子程序,求命令校验码子程序,启动循环子程序,接受信息完成中断,发送字符中断子程序,定时中断子程序,显示子程序,打印子程序等组成[9]。其系统控制流程如图2所示。

3.2 数据采集与处理

3.2.1 选取采样周期

信号采集时,主要解决两个方面的问题:①模数转换精度;②确定信号的采样周期。EM235已规定转换位数是12,故不必对转换精度再进行讨论,关键是确定模拟信号的采样周期。采样周期首先要符合采样定理,此外,还必须从技术和经济指标综合考虑。过短的采样时间,会增加CPU负担,提高A/D转换精度,可能会导致和当前A/D转换器精度不匹配。由于检测仪表精度的限制,过分追求高A/D转换精度变得毫无意义。在工程上,大多采用实验加分析的方法确定采样周期。根据工程实验和对象物理特性,选取的各模拟量信号采样周期。

例如,选取STM32F103增强型产品:ADC时钟为56MHz时为1us。输入信号是50Hz(周期是20ms),1周期取64个采样点,则每2个采样点间隔为20ms/64=312.5us。ADC可编程的通道采样时间选5周期,则ADC采样一周期大小为312.5us/5=62.5us。

3.2.2 数据处理

数据的处理需考虑输入数据的有效采集及数据处理。此设计中,经过二次线性仪表处理后的模拟量信号值与过程参数已是线性关系,故无需进行线性化处理。

(1)信号输入。模拟量信号是由其对应的EM235的信道地址读取,读到的值为A/D转换的数字量,程序设计时,用定时器定时采样周期,在一个采样周期内连续采样64次,结果依次存入长度为64个双字的变量数据存储区。

(2)有效性检。模拟量输入类型设定:电压信号0~5V;电流信号4~20mA;各信道独立进行零点调整。若输入的数据信号小于仪表零位或量程溢出,可判断输入系统部件故障。一旦出现故障,读入的数据无效,PLC应进行出错指示和调整处理。当采样值符合量程时直接存入存储区,否则存储区采样值归零。

(3)模拟量信号的数字滤波。设置于PLC输入模板入口处的模拟RC滤波器虽然不能抑制低频干扰,但可以明显地抑制高频干扰。数字滤波可以同时抑制低频干扰和高频干扰,有效解决此类问题。

(4)模拟量信号的数值整定。实际控制中的过程量,通过传感器转变为控制系统可接收的电信号(0~5V或4~20mA),再由输入模块以数字量的形式送给PLC,与实际过程量形成了函数对应关系,由于具体数值不等,故须经过相应的转换才可使用。转化的过程称为模拟量的输入数值整定。整定时考虑下列因素:过程量的最大测量范围;电信号的类型及其量程;数字量的最大值(2n,n为输入模块A/D转换位数);系统偏移量,是指数字量“0”对应的过程量的值。产生原因一是测量范围所引起的偏移量;二是模入模板转换死区所引起的偏移量。二者之和即是系统偏移量。设计中忽略模入模块M235的转换死区,即系统偏移量仅由测量范围引起[5]。

4 应用软件的开发

在系统软件及支持软件的支撑下,应用软件设计应保证运行安全、可靠、高可用率、经济和便于操作,并应在机组的不同工况下能连续、及时地采集和处理各种参数及其它数据,为运行操作人员和生产技术管理人员提供完整的信息和提示,并完成各种记录和制表打印,以实现机组的安全经济运行在线管理指导。在此前提下,保证用户界面具有图形用户界面风格,中文显示,并能支持标准键盘、专用工业键盘和鼠标操作,对方便使用人员与系统之间的交互,人员的学习和系统维护也非常有利。

应用软件的开发过程,首先对软件的需求进行了认真的分析和讨论,确定了软件的主要功能模块有:①参数越限报,和测点故障判断;②报表文件传送;③系统的维护及管理功能;④在线显示编组功能;⑤系统设置文件;⑥快速画面调度。接着,采用结构化设计思想对软件进行了总体设计,并编写应用软件技术规范书,提出了软件编制的总体要求、功能要求和技术要求,以指导和规范整个应用软件的开发[5]。

5 结语

PLC配合计算机以及网络技术的应用,提高了热电厂系统的自动化水平;该控制系统不但大大减轻了人员的劳动强度和减少了运行人员的数量,而且对热电厂的安全、可靠的运行提供了有力的保障,增加了热电厂效益。

[1]姚万业,杨明玉.电厂实时监控数据的共享研究微计算机信息[J].1997(4):30-31.

[2]李方园.PLC行业应用实践[M].北京:中国电力出版社,2007.

[3]曹长武,宋丽莎.火力发电厂化学监督技术[M].北京:中国电力出版社,2005.

[4]戴广华.电厂化学仪表[M].北京:中国电力出版社,2001.

[5]黄雄辉.工业过程控制中PLC监控系统的设计开发[J].控制工程,2003,10(5):43-46.