生物表面活性剂生产Bacillussubtilis-1101发酵过程优化*

吴志军,王艳红,阮洪生,黄玉兰

(黑龙江八一农垦大学 生命科学技术学院,黑龙江 大庆 163319)

生物表面活性剂是一类由微生物产生的能显著改变界面表面张力的两性化合物,同时具有亲水和疏水基团[1]。能产生表面活性剂的微生物种类主要有枯草芽孢杆菌、假单胞菌、乳酸菌和假丝酵母等[2]。与化学表面活性剂相比,生物表面活性剂由于其具有可降解、毒性低、使用范围广、效率高等优点[3],在食品、药品、化妆品、化工、生物修复等领域得到了广泛应用[2,4]。响应面试验设计方法是将数学与统计学相结合的一种有效试验设计方法[5],能够通过少数几次试验建立数学模型,并对模型进行分析优化,找到各因素最佳水平组合[6,7]。本文采用中心组合试验设计(CCD)和响应面分析方法,对产生物表面活性剂的枯草芽孢杆菌发酵过程进行优化,以期达到最佳生产条件,为工业化生产提供参考。

1 实验部分

1.1 材料与试剂

菌株:枯草芽孢杆菌Bacillus subtilis-1101从石油中分离出的,由本实验室保存。

LB 种子培养基(g·L-1):NaCl10,胰蛋白胨 10,酵母提取物 5g·L-1;

发酵培养基:参考毕思宁等人[8]的培养方法。

培养基包括以下成分(g·L-1):NaNO31.5、(NH4)2SO41.5、K2HPO41.3、MgSO4·7H2O 0.5、KCl 0.5、FeSO4·7H2O 0.01、CaCO30.002、液体石蜡5%。以上成分按试验方案配置后在121℃灭菌20min。

1.2 仪器与设备

TU-1800型紫外分光光度计(北京普析通用仪器有限责任公司);HZQ-C空气浴振荡器(哈尔滨市东联电子技术开发有限公司)。

1.3 培养方法

将在种子培养基培养8h的发酵液按照5%接种量加入到装有一定新鲜发酵培养基的250mL三角瓶中。在一定温度、pH值、摇床转速170r·min-1下培养48h。

1.4 表面活性剂测定方法

参考毕思宁等人的排油圈检测法[8],采用苏丹红III染色,将0.5g苏丹红III溶于100mL液体石蜡,搅拌均匀后,过滤除去杂质。取10mL苏丹红III染色的液体石蜡加入盛有40mL蒸馏水的直径9cm培养皿中。用微量移液器加入1mL发酵液,测量排油圈直径。每个处理重复3次。

2 结果与讨论

2.1 CCD试验设计

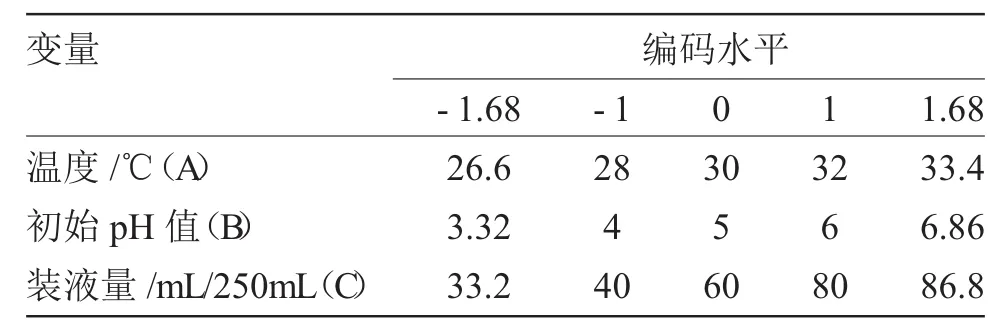

选取影响表面活性剂产生的温度、初始pH值、装液量3个因素为考察变量,采用3因素5水平的中心组合试验设计,共进行20次试验。各因素编码与水平见表1。

表1 试验变量与编码水平Tab.1 Experimental variables and levels of variables

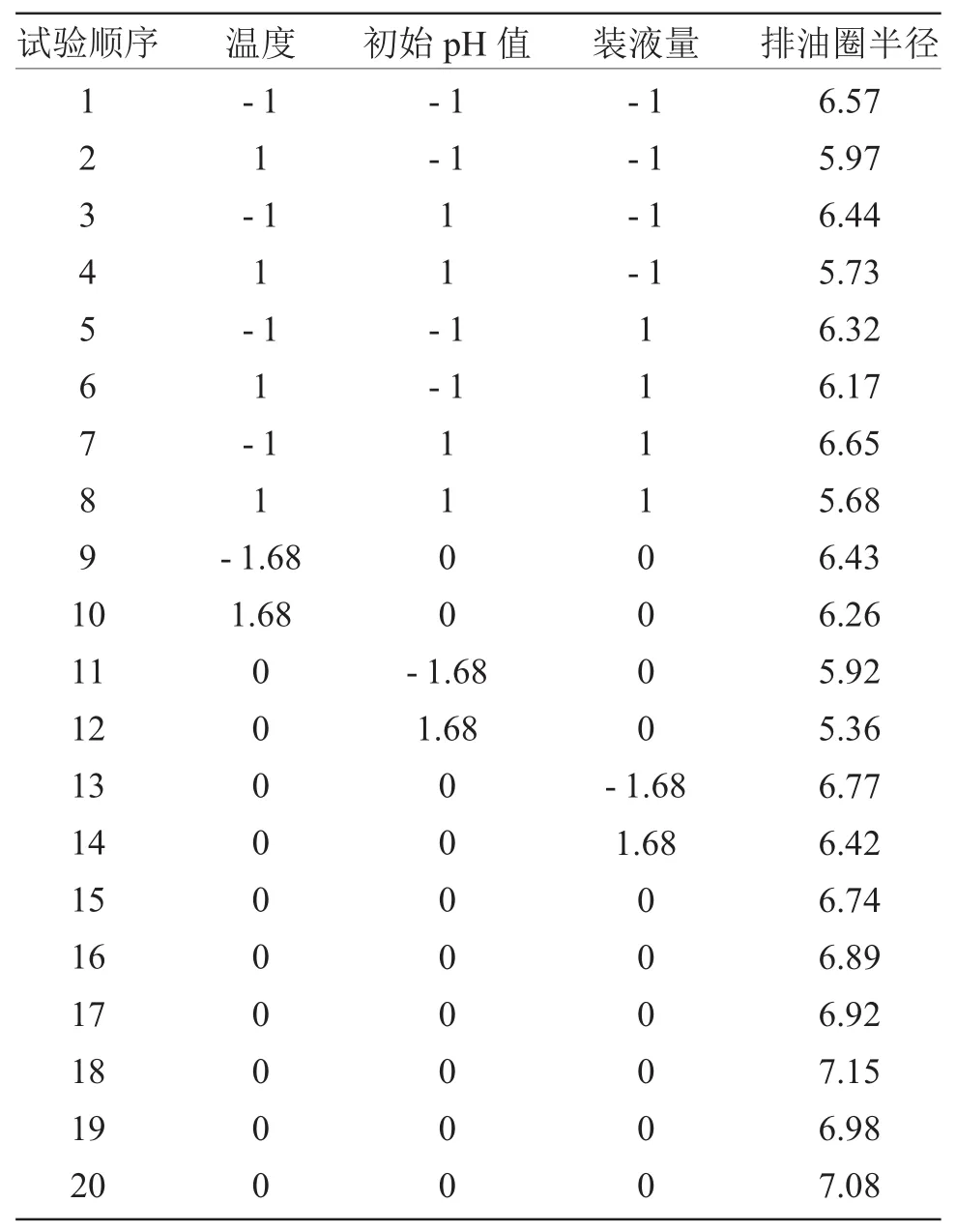

按照CCD试验设计方案进行实验,应用Design Expert软件设计试验方案和数据分析。试验方案与结果见表2。

2.2 CCD试验结果分析

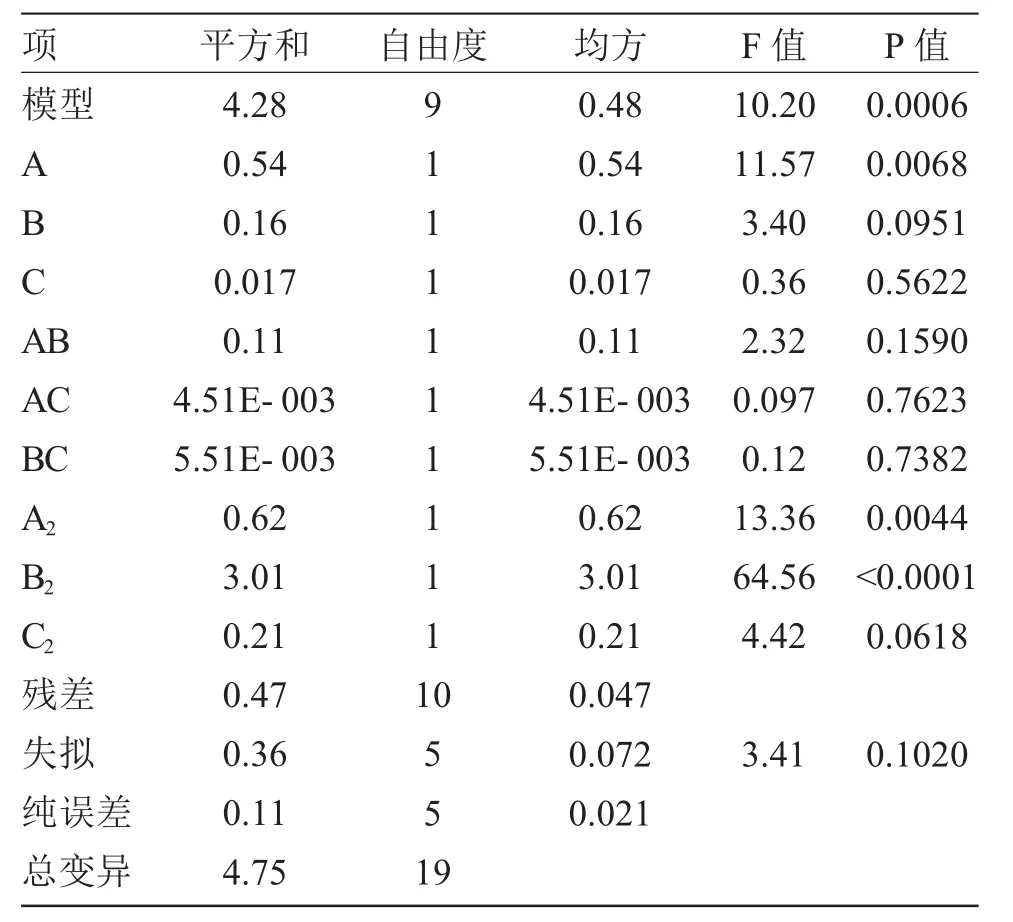

利用Design-Expert软件对CCD试验结果进行二次回归拟合,得到排油圈直径与培养温度、初始pH值和装液量之间的回归模型:Y=6.96-0.20A-0.11B-0.035C-0.12AB+0.024AC+0.026BC-0.21A2-0.46B2-0.12C2对模型进行方差分析,结果见表3。

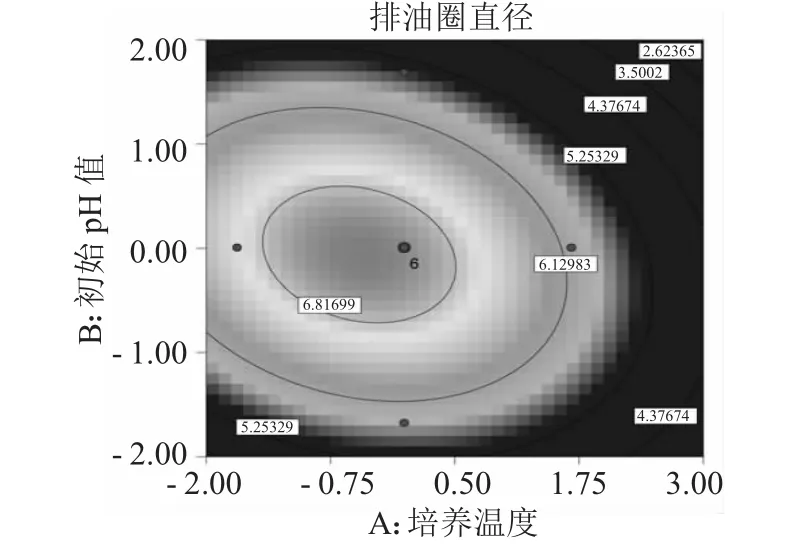

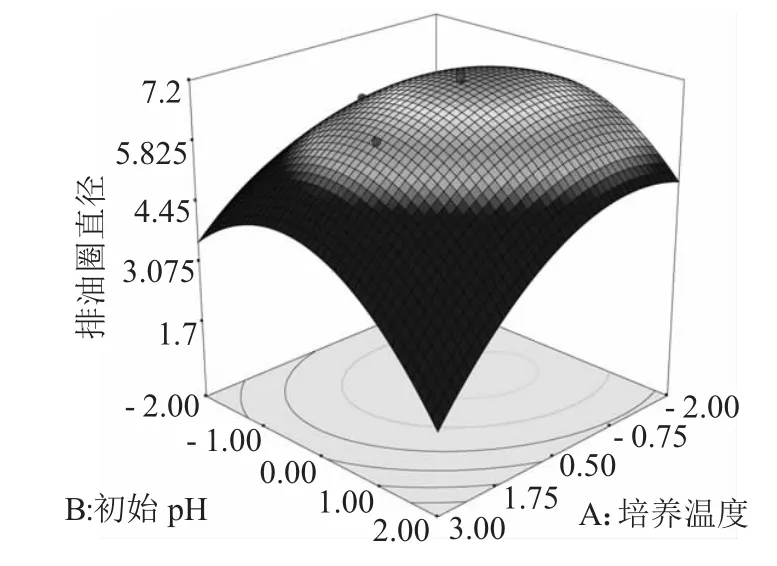

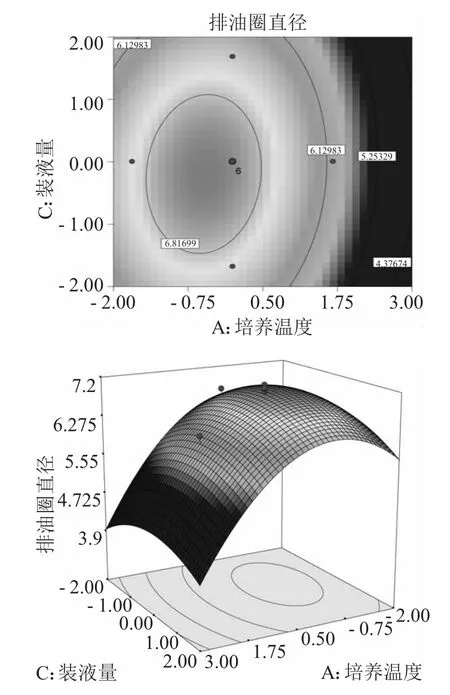

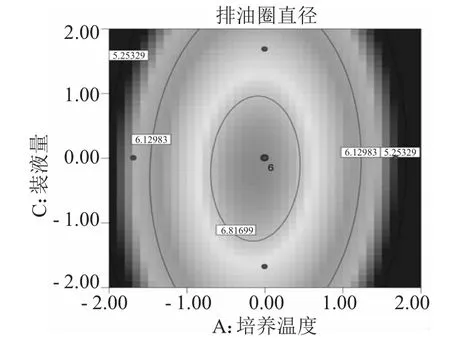

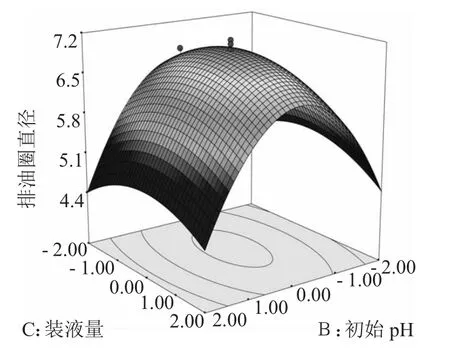

方差分析结果表明,模型的显著性P=0.0006,R2=0.9071,失拟项不显著,说明模型拟合效果较好,实验误差较小,模型选择正确。从表3还可以看出,在影响排油圈直径大小的三个因素中,培养温度和初始pH值对目标响应值有显著影响,并且具有较强的二次效应。三个因素之间的交互作用均不显著。这个也可以从图1~3中的等高线图和响应面图中看出。

表2 CCD试验设计方案与试验结果Tab.2 CCD matrix of three variables with results

表3 模型的方差分析结果Tab.3 ANOVA results of the model

图1 温度和初始pH值对排油圈直径影响的等高线图与响应面图Fig.1 Response surfaces and contour curves of the interaction with temperature and initial pH on biosurfactant production.

图2 温度与装液量对排油圈直径影响的等高线图与响应面图Fig.2 Response surfaces and contour curves of the interaction with temperature and liquid volume in flask on biosurfactant production.

图3 初始pH值与装液量对排油圈直径影响的等高线图与响应面图Fig.3 Response surfaces and contour curves of the interaction with initial pH and liquid volume in flask on biosurfactant production

2.3 发酵过程优化

为了取得菌株产表面活性剂的最佳培养条件,利用Design-Expert软件对回归模型进行优化求极值。预测得到最优发酵条件为:温度29.1℃,初始pH值为4.9,装液量为56mL。在此条件下进行验证,得到排油圈直径大小为7.08cm,与预测值接近,说明模型具有较好的预测能力。

3 结论

本文以提高Bacillus subtilis-1101生物表面活性剂产量为目的,通过中心组合试验设计和响应面分析方法对其发酵条件进行了优化。结果表明,产表面活性剂的最佳发酵条件为温度29.1℃,初始pH值为4.9,装液量为56mL。在此条件下得到最大排油圈直径为7.08cm,与预测值接近。说明响应面方法是优化生物过程的有效工具,也为生物表面活性剂的工业化生产提供参考。

[1]Vaz,D.A.,Gudina,E.J.,Alameda,E.J.,Teixeira,J.A.,et al.Performance of a biosurfactant produced by a Bacillus subtilis strain isolated from crude oil samples as compared to commercial chemical surfactants[J].Colloids and Surfaces B-Biointerfaces,2012,89:167-174.

[2]Thavasi,R.,Jayalakshmi,S.,Banat,I.M.Application of biosurfactant produced from peanut oil cake by Lactobacillus delbrueckii in biodegradation of crude oil[J].Bioresource Technology,2011,102(3):3366-3372.

[3]Yin,H.,Qiang,J.,Jia,Y.,Ye,J.,et al.Characteristics ofbiosurfactant produced byPseudomonas aeruginosa S6 isolated from oil-containingwastewater[J].Process Biochemistry,2009,44(3):302-308.

[4]Aparna,A.,Srinikethan,G.,Smitha,H.Production and characterization of biosurfactant produced by a novel Pseudomonas sp.2B[J].Colloids and Surfaces B:Biointerfaces,2012.

[5]Montgomery,D.C.,DesignandAnalysisofExperiments[M].NewYork:John Wileyand Sons,2000.

[6]Hanrahan,G.,Lu,K.Application of factorial and response surface methodology in modern experimental design and optimization[J].CriticalReviewsinAnalyticalChemistry,2006,36(3-4):141-151.

[7]Myers,R.H.,Montgomery,D.C.,Vining,G.G.,Borror,C.M.,et al.Response surface methodology:A retrospective and literature survey[J].Journal ofQualityTechnology,2004,36(1):53-77.

[8]毕思宁,王彦杰,左豫虎.生物表面活性剂排油圈检测方法的改进和应用[J].黑龙江八一农垦大学学报,2010,21(6):58-60.