一种车用内燃机涡轮增压-燃气发电一体化设计方案

张强,马朝臣,曲荀之

(北京理工大学机械与车辆学院,北京100081)

0 引言

近年来,随着人们对未来车辆总体性能和功能多样化需求的日益提高,利用最新技术开发和研制出新型动力系统成为世界各国学者的研究热点[1-2]。在军事领域,主战坦克、自行加榴炮、导弹运输车等军用车辆,往往配置辅机电站对车内的电网供应直流电,确保自行火炮等压制性武器装备在主发动机不工作时能够正常工作,以及主机较快地起动并投入战斗状态。传统做法是采用主机低速工作带动电机发电,对车内设备和空调进行供电,但由于主机运行在工况十分恶劣的低负荷工况点,长时间工作会造成主机运动部件的磨损;同时由于车辆的噪声和辐射发光,容易暴露目标。因此,这种方法大大降低了主机的可靠性和使用寿命,也不符合战术要求[3]。另外,在民用领域,如野外勘探和隧道工程中也需要小型移动式辅机电站供给电源,因此发展辅机电站技术已经成为未来车辆研制和发展的关键性技术。

车用集成式涡轮增压-燃气发电系统作为一种新型动力装置,综合了内燃机废气涡轮增压和微型燃气轮机的特点,在技术上将二者一体化[4]。一方面可以解决内燃机启动和加速时瞬态响应性差以及高速、高负荷下涡轮增压器会发生超速的缺点;另一方面解决军用车辆在主机低负荷运行发电所带来的组件磨损严重和寿命降低的问题,这对于提高军用车辆的战技指标将起到积极的作用。

本文基于广泛使用的车用涡轮增压器,设计了一种车用内燃机涡轮增压-燃气发电一体化方案。对系统进行了燃气动力发电工作过程的热力循环计算,分析了影响系统设计点性能的主要参数,并对系统样机结构的初步设计进行了讨论,以期对样机的设计提供一定的参考。

1 总体结构方案

1.1 系统工作原理

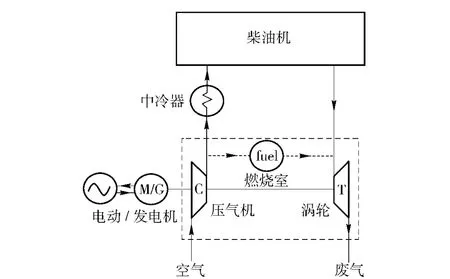

系统总体方案的设计原则是首先保证涡轮增压器能够为发动机提供适量的增压空气,使发动机在全工况范围均能够正常地工作。在此基础上,由增压器、燃烧室和电机所组成的微型燃气动力发电系统能够发出额定的电功率。

图1为系统工作原理图。系统在工作时分为车用涡轮增压器工况和微型燃气轮机工况(图中虚线区域)。在车用涡轮增压器工况下,通过阀门的切换隔离燃烧室,系统工作过程与普通废气涡轮增压器工作过程相同;在微型燃气轮机工况,空气经过压气机后进入燃烧室,与燃料掺混后燃烧,增压器的涡轮将燃料燃烧后产生的热能转变为机械能,由转轴输出的净功带动压气机和电机做功,从而实现发电的功能。根据车辆的使用情况,通过控制系统可在两种工况间进行切换。

图1 系统工作原理图Fig.1 Schematic sketch of integrated turbocharger and turbine generator system

1.2 系统结构设计

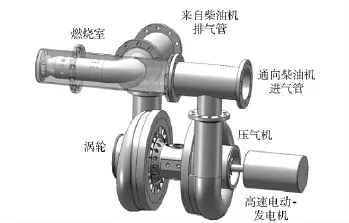

总体结构的设计思想是使结构紧凑,同时考虑系统在分别作为涡轮增压与燃气发电用时,彼此之间互不影响。

系统主要由车用涡轮增压器组件(包括压气机、涡轮、轴承及中间体)、燃烧室和电动-发电机组成,结构上采用单轴形式,一种可能的总体结构如图2所示。

图2 车用涡轮增压-燃气发电系统结构示意图Fig.2 System layout of integrated turbocharger and turbine generator system

1)为减少工质在系统部件的传输路径,将增压器的压器机出口和涡轮的进口截面布置在同一方向,这种结构形式可大大缩短压气机出口到燃烧室进口,以及燃烧室出口到涡轮进口的管路长度,使系统结构紧凑。

2)在压气机出口和涡轮进口各安装有三通,通过三通上布置的控制阀门可实现废气涡轮增压工况与燃气动力发电工况的切换。

3)系统可采用高速永磁电机。以目前技术水平,电机转速可与增压器转速相匹配,因此高速电机可布置在压气机一侧,通过特殊设计的连接轴与涡轮增压器转轴进行连接,可以有效地避免系统散热对电机运行性能的影响,但同时还需要对发动机原进气管路尺寸进行再设计,使系统能够满足进气要求。

4)燃烧室为单管逆流形式,空气在燃烧室中的流动经过180°折返。为了兼顾加工和试验测量的需要,外筒分为两段,采用法兰连接,头部设有喷油器安装孔。燃烧室的空气进口和燃气出口与增压器的管道之间均采用法兰连接形式。采用径向叶片式旋流器使进入燃烧室内筒的空气产生回流区来稳定火焰。

2 系统热力过程计算

2.1 热力循环计算模型

合理地匹配涡轮增压器、电动机-发电机、燃烧室之间的能量,将关系到整个系统稳定、可靠地工作,这需要综合考虑系统各部件能量之间的需求以及系统工作时所产生的各种损失。因此,对系统工作的热力循环进行分析,对于验证系统参数匹配的可行性,提高系统设计点的性能,确定各部件的匹配关系以及提出改善性能的措施具有重要意义。

在进行微型燃气轮机工作过程热力循环分析时,主要作了如下假设[5]:1)压气机和涡轮工作时分别视为多变压缩过程和多变膨胀过程;2)燃烧视为等压吸热过程;3)考虑系统主要部件的压力损失;4)忽略系统各部件的气体泄漏量。

根据燃气轮机的工作原理及分析假设,编写了相应的热力循环计算程序。程序按照工质在燃气轮机部件流动的先后顺序,可分别计算压气机、燃烧室、涡轮的进出口截面处的热力参数和性能参数。由于计算过程中工质比热的处理方法对计算结果的精度有很大影响,采用了计算精度更高的变比热方法。燃烧产物的比热是随油气比而变化的,而燃气的焓值是温度和比热的函数,所以计算油气比是个迭代的过程。程序中专门编写了函数模块用来计算工质的焓、熵等参数,可以在热力计算过程中由主程序调用。

由于系统增加了高速电机及其与增压器的连接轴系,会使系统的机械效率相应地降低。因此在进行工作过程热力循环参数计算时,需考虑这些因素对原增压器性能指标的影响。由目前车用涡轮增压器和燃气轮机的制造技术水平,确定了系统设计点典型部件的效率和损失系数[6-8]。主要有:进气管总压恢复系数为0.98、燃烧室效率为0.93、燃烧室总压恢复系数为0.93、排气管总压损失系数为0.02、轴系的机械效率为0.96。在海平面通常状况下(大气压力p0为101 325 Pa、温度T0为288 K),保持涡轮进口温度为973 K.

2.2 计算结果及分析

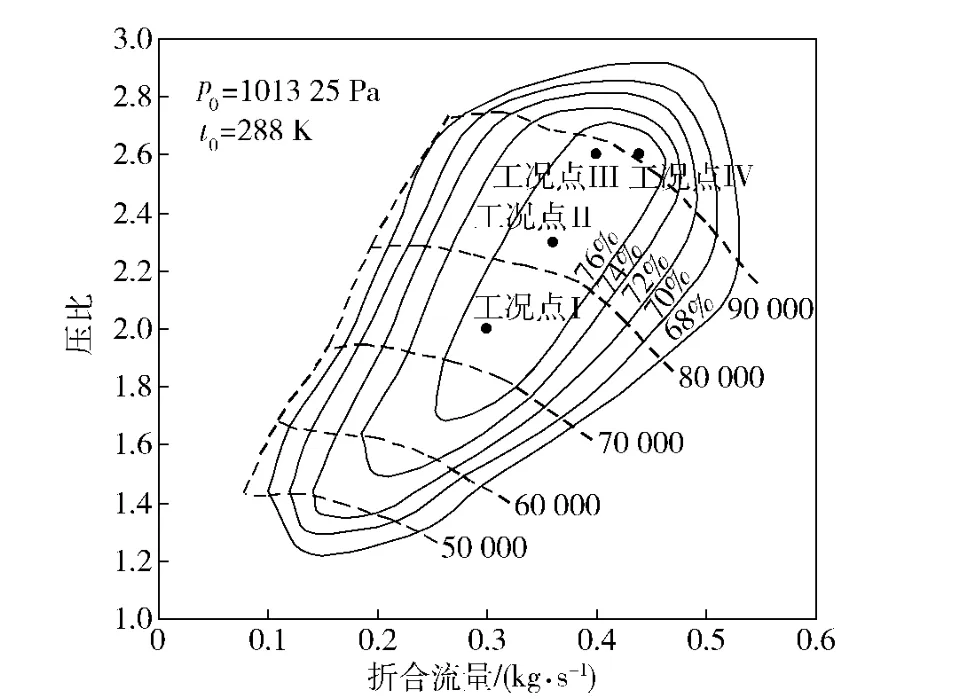

以某型车用涡轮增压器为参考增压器,其适配的某增压中冷直列式六缸柴油机标定点功率为266 kW,排量为9.8 L,涡轮增压器压气机的特性如图3所示。从特性图上可以看出,压气机高效率区(大于0.75)所覆盖的流量和压比范围较宽。在不同的流量和压比组合,对发电工况的输出功率和燃油消耗率影响是不同的。所以计算时选取了3 组压比和效率的组合参数,以便考察系统在不同工况点下,利用现有车用涡轮增压器进行车用涡轮增压-燃气动力发电方案的可行性。另外还确定了涡轮进口最大温度为1 023 K,燃烧室效率为0.99 时,燃气动力发电工况时的最大输出功率工况点Ⅳ。热力计算结果如表1所示。

图3 某型增压器压气机特性图Fig.3 Compressor map of the turbocharger

从表1中可以看出,工况点Ⅲ具有良好的动力性和经济性,此时燃机发出的功率为15.9 kW,燃油消耗率为1.480 kg/(kW·h),这是由于该点压气机的压比较高,同时压气机的流量较大。随着压比的降低,如在工况点Ⅱ,虽然压气机的效率最高,但由于此时的压比较低,在相同的进口温度下,燃油消耗率升高;设计工况点I 的压比最低,因此其燃油消耗率也最高。在工况点Ⅳ,由于提高了涡轮进口温度和燃烧室的效率,作为燃气动力发电工况时所能发出的最大输出功率为22.3 kW,油耗率为1.199 kg/(kW·h),与所匹配的柴油机标定点功率之比约为1∶11.9.

表1 不同设计点的热力参数计算结果Tab.1 Summary of design thermodynamic parameters

由以上分析可以看出,对于燃气动力发电系统,可以在较大的压比和流量范围,不需对车用增压器主要流通组件进行改动,就可使燃气动力发电的设计工况点(如工况点Ⅲ)工作在增压器特性图的较高效率区内,这说明利用车用涡轮增压器组成燃气动力发电系统是可行的,也证明了燃机发电系统对原发动机的增压性能没有影响。

3 设计参数影响规律分析

3.1 设计参数对性能的影响分析

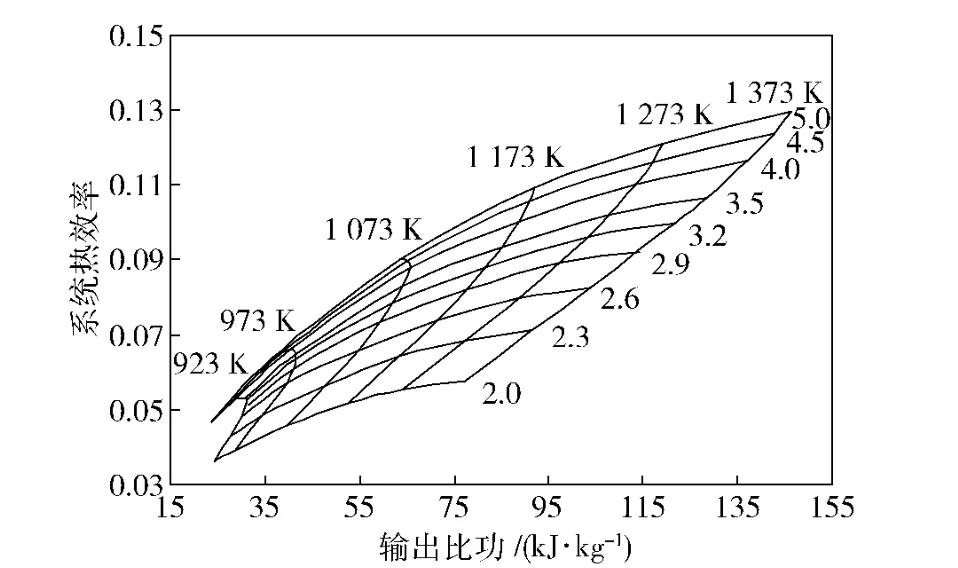

图4为不同压气机压比和涡轮进口温度时,系统的热效率和输出比功的情况。

系统的输出比功随着涡轮进口温度的提高而增大,提高涡轮前总温是增大有效功的主要措施之一。在相同涡轮进口温度下,存在最佳压比使输出比功最大,如在涡轮进口温度为1 073 K 时,当压比为4.0 时系统的输出比功达到最大值。不同涡轮进口温度下,增加压比对系统比功增加的幅度不同,温度越高,提高相同压比所增加的比功也越大。因此,为了尽可能获得最大输出比功,应在提高涡轮进口温度的同时,适当提高压比。

在同一压比下,系统的热效率随着涡轮进口温度的增加而增加,但增加的趋势越来越平缓,这是因为温度越高则加热量越大,系统的热损失占加热量的比重减小,故热效率高。在同一涡轮进口温度下,存在着最佳压气机的压比值,使系统的热效率最高,低于或高于该压比,系统的热效率均降低,如在涡轮进口温度为923 K 时,系统的热效率先是随着压比的增加而增大,压比增加到3.5 以后,系统的热效率又逐渐降低。

由以上分析可以看出,对于车用集成式涡轮增压-燃气动力发电系统,在满足涡轮增压器组件材料耐温和强度等制造水平的限制条件下,增加涡轮进口温度和压气机的压比可以提高系统的性能。

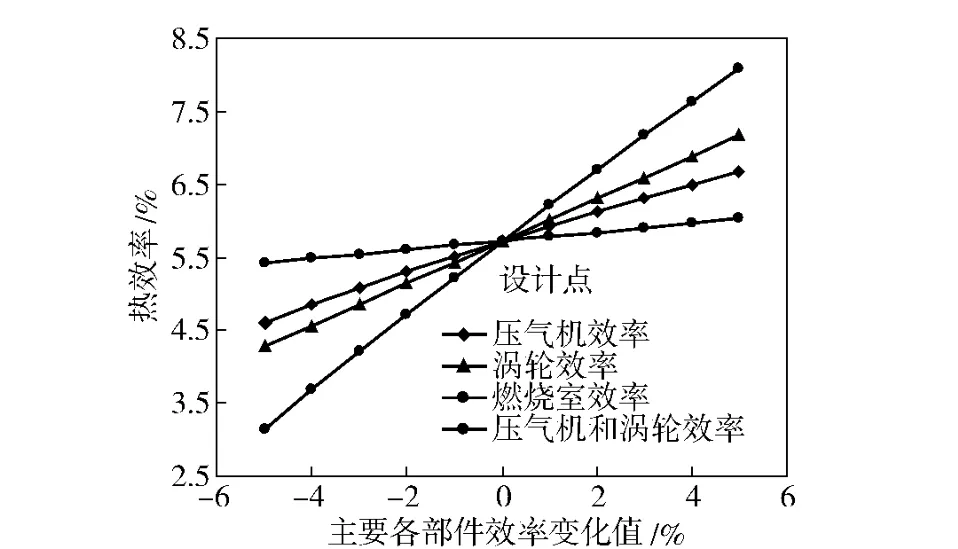

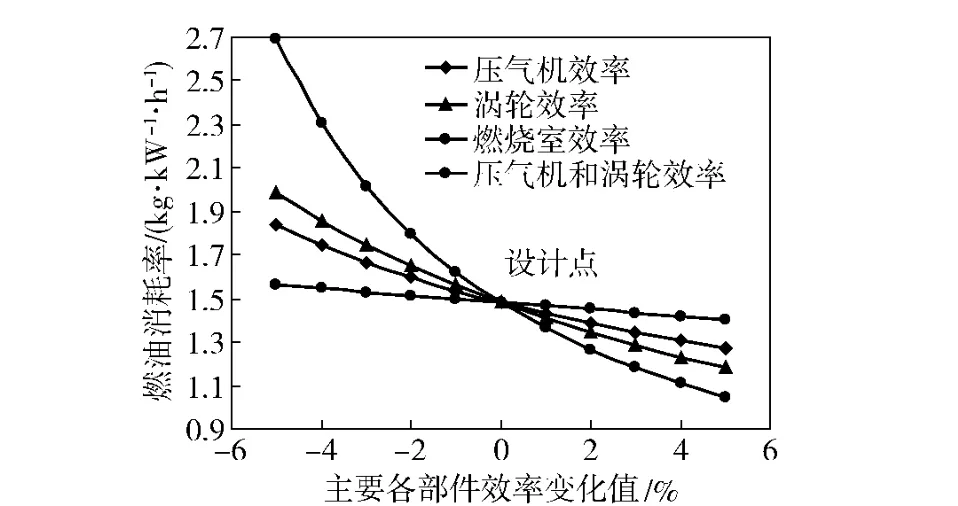

3.2 主要部件效率对性能的影响分析

选取涡轮增压器组件中压气机、涡轮以及燃烧室效率为变量。在计算中,保持系统其他设计参数不变,以表1中设计工况点Ⅲ中的部件效率为基点,分别将压气机、涡轮以及燃烧室的效率以0.01 的幅度上下变化5%,求得系统各主要性能参数的变化趋势。各主要部件效率对系统热效率和燃油消耗率的影响计算结果分别如图5和图6所示。

图4 系统性能与涡轮进口温度和压比的关系Fig.4 Efficiency vs specific work varying pressure ratio and turbine inlet temperature

图5 部件效率变化与系统热效率的关系Fig.5 Thermal Efficiency vs variation of component efficiencies

图6 部件效率变化与系统燃油消耗率的关系Fig.6 Fuel consumption rate vs variation of component efficiencies

从图5可以看出,随着主要部件效率的增加,系统的热效率也随之增加,接近线性变化关系。就单个部件而言,涡轮效率对系统热效率影响最大,燃烧室效率影响最弱。保持其他部件效率参数不变,当涡轮效率为78%时,系统的热效率仅为5.72%,在涡轮效率增至83% 时,系统的热效率可达到7.17%,可提高1.45 个百分点。这是因为涡轮是直接将热能转化为机械能的部件,燃气能量在涡轮内部的转化程度对系统的热效率影响最大。对于整个涡轮增压器,当压气机和涡轮的效率同时增加时,系统热效率的增加幅度更大。

从图6可以看出,随着各主要部件效率的增加,系统的燃油消耗率下降。单个部件中,涡轮效率曲线的变化趋势最陡峭,燃烧室效率曲线最为平缓,均呈线性关系。同时改变压气机和涡轮的效率,系统的燃油消耗率变化最大。

从以上分析可以看出,涡轮效率对系统的性能参数影响最大,选择高效率的车用涡轮增压器组件,对于提高系统的经济性有很大影响。另外还需设计高性能的燃烧室,使其性能满足系统匹配特性的要求。

4 结论

本文基于车用涡轮增压器,进行了一种车用内燃机涡轮增压-燃气发电一体化方案设计,通过燃气动力发电热力循环过程的计算和分析,所得结论如下:

1)设计的系统总体参数能够适用现有车用涡轮增压器性能水平,证明了方案具有可行性。在满足涡轮增压器组件材料耐温和强度等制造水平的限制条件下,增加涡轮进口温度和压气机的压比可以提高系统的性能。

2)车用内燃机涡轮增压-燃气发电一体化设计方案的柴油机标定功率与燃气动力发电的最大功率之比为11.9∶1。

3)对于系统主要部件的匹配,单个组件中,涡轮的效率对系统的性能影响最大,燃烧室效率影响最弱。同时提高压气机和涡轮的效率,可以较大幅度提高系统的性能,应选择高效率的涡轮增压器组件以使系统性能达到最优。

本文的研究工作可为系统样机的设计和深入研究提供参考。

References)

[1] Capata R,Sciubba E.The concept of the gas turbine-based hybrid vehicle:system,design and configuration issues[J].International Journal of Energy Research,2006,30(9):671 -684.

[2] Poullikkas A.Implementation of distributed generation technologies in isolated power systems[J].Renewable & Sustainable Energy Reviews,2007,11(1):30 -56.

[3] 朱正,田小燕.小型燃气轮机为动力的辅机电站技术[J].车辆与动力技术,2004,(1):52 -55.ZHU Zheng,TIAN Xiao-yan.Technicality of auliliary power uinit using micro-gas turbine engine for power[J].Vehicleand Power Technology,2004,(1):52 -55.(in Chinese)

[4] 张强,马朝臣.车用涡轮增压微型燃气轮机辅助电站研究进展[J].兵工学报,2010,31(11):1519 -1524.ZHANG Qiang,MA Chao-chen.Research progress on integrated vehicle turbocharger and micro gas turbine auxiliary generator[J].Acta Armamentarii,2010,31(11):1519 -1524.(in Chinese)

[5] 朱行健,王雪瑜.燃气轮机工作原理及性能[M].北京:科学出版社,1992:33 -35.ZHU Xing-jian,WANG Xue-yu.The principles&performances of gas turbines[M].Beijing:Science Press,1992:33 - 35.(in Chinese)

[6] Wolf T L,Kesseli J B,Nash J S.Preliminary design and projected performance for intercooled-recuperated micro turbine[C]∥Proceedings of the ASME Turbo Expo 2008:Power for Land,Sea,and Air.New York:ASME Press,2008:659 -669.

[7] Visser W P J,Shakeriyants S A,Oostveen M.Development of a 3 kW mcicro turbine for CHP applications[C]∥Proceedings of the ASME Turbo Expo 2010:Power for Land,Sea,and Air.New York:ASME Press,2010:229 -238.

[8] Galanti L,Massardo A F.Thermoeconomic analysis of micro gas turbine design in the range 25 -500 kWe[C]∥Proceedings of the ASME Turbo Expo 2010:Power for Land,Sea,and Air.New York:ASME Press,2010:317 -327.