预成形毛坯矩形槽劈挤成形初步研究

王沁军

(山西机电职业技术学院机械工程系,山西 长治 046011)

矩形槽作为构成零件的常见特征,按加工过程中有无切屑产生,分为切削成形和塑性成形两种方法。劈挤成形矩形槽属于塑性成形方法,成形过程中局部发生塑性变形,成形力较小,通过金属体积的连续局部转移形成矩形槽,成形后金属纤维组织能够合理分布,同时模具(劈楔)磨损后能自动补偿,是一种新的塑性成形方法[1]。

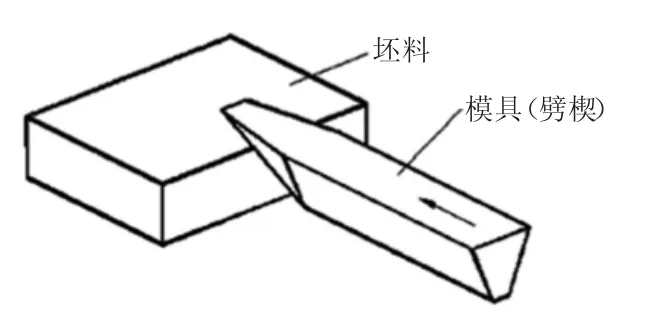

对于劈挤成形的研究,目前还处于初步阶段,矩形槽劈挤成形的基本模型如图1所示。成形过程中,坯料固定在夹具上固定不动,模具的工作部分(劈楔头部)沿一定方向运动,使其头部与坯料接触,先将坯料劈分,然后头部对坯料产生推挤作用,使局部金属发生转移,产生连续的塑性变形,最终形成矩形槽[1]。

图1 矩形槽劈挤成形模型

1 矩形槽劈挤成形的数值模拟

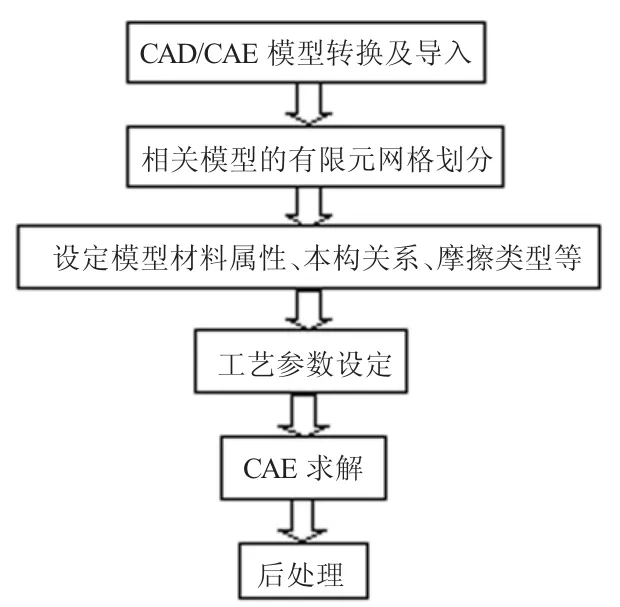

DEFORM-3D是一套基于工艺模拟系统的有限元分析软件,专门用于分析各种金属成形过程中的三维(3D)流动,提供极有价值的工艺分析数据,显示成形过程中材料的流动和温度变化情况[2~3]。通过科学的有限元分析,可以预测成形后的各种缺陷,进而改善工艺方案,降低生产成本,提高设计效率。劈挤成形属于塑性成形的一种,可使用DEFORM-3D软件进行有限元分析。DEFORM-3D软件有限元分析的主要步骤如图2所示。

图2 DEFORM-3D软件有限元分析步骤

数值模拟前,利用UG NX软件建立毛坯、夹具、劈楔的数学模型[4~6]。为满足物理模拟试验用模架需要,采用长方体毛坯。夹具用于固定毛坯,根据毛坯外形尺寸确定夹具尺寸即可。劈楔的形状,对劈挤成形的效果有很大影响,结合现有研究成果,采用尖头劈楔,如图3所示,主要参数有劈分角(α=60°),劈入角(β =60°),劈楔工作部分高度(h)和槽宽。

图3 尖头劈楔

利用相对网格划分工具进行毛坯网格划分,网格数目约为11 000个,同时进行局部细分网格。劈挤成形时,毛坯只在局部区域发生剧烈变形,故在该区域进行网格细化,其他区域变形较小,网格相对较疏。相对于劈楔和夹具而言,毛坯为变形体,还需要定义材料模型,毛坯材料选用45钢,由于劈挤成形为热成形,成形温度在1 000℃左右。

数值模拟前,需在软件中设置劈挤成形工艺参数,主要包括以下内容:

(1)劈挤成形速度。即劈楔相对于夹具的移动速度,因夹具位置固定不动,故设置劈楔的运动速度为10 mm/s,与物理模拟速度基本相同。

(2)劈挤成形温度。数值模拟时,不考虑温度的变化对劈挤成形的影响。设定毛坯的温度为1 000℃。热成形中,模具一般需预热,设定劈楔温度为250℃,夹具温度为200℃。

(3)劈挤成形步距。即数值模拟时,劈楔每一步的移动距离。一般情况下,步距越大,所需的模拟时间越短,模拟精度越小;反之,步距越小,所需的模拟时间越长,精度越高。通常步距应为网格最小边距的1/10~1/3[2~3],划分网格时最小边距为2 mm左右,故取劈挤成形步距为0.6 mm。

(4)相互位置关系。数值模拟前,应调整好毛坯、夹具、劈楔三者之间的位置关系,以便进行劈挤成形数值模拟。

2 预成形毛坯设计

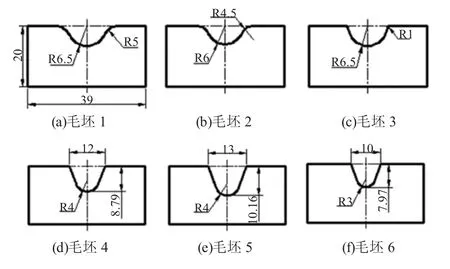

采用长方体毛坯,在劈挤成形过程中,槽侧均有隆起,且隆起高度和隆起体积较大,要得到规则的矩形槽,还需进行大量的切削加工[7]。为直接得到槽侧无隆起的矩形槽,采用预成形毛坯,然后经劈挤成形得到矩形槽。这种方法的关键,在于预成形毛坯的设计,预成形部分的结构要简单且易于成形。根据现有研究状况,设计了6种预成形毛坯,预成形部分如图4所示。其基本尺寸为长74 mm,宽39 mm,高20 mm。数值模拟时,矩形槽槽宽为10 mm,槽深度为11 mm。

图4 预成形毛坯

3 预成形毛坯矩形槽劈挤成形初步研究

进行毛坯1的数值模拟,可观察到:成形时,与劈楔正面接触的金属部分随着劈楔一起运动,进而脱离毛坯本体,部分转移到槽侧形成槽侧隆起,与劈楔侧面接触的金属受挤压而向上运动,形成槽侧隆起。经测量,成形后隆起高度较小,最高处为2 mm左右,隆起体积较小。成形后的最大缺陷,是顶部槽侧为圆弧过渡,而非直角过渡。

毛坯2和3的数值模拟结果,与毛坯1相近,其中毛坯3成形后,顶部槽侧圆弧过渡半径很小,成形效果较好。

进行毛坯4和5的数值模拟,其成形过程与毛坯1相似。成形后,隆起高度和体积都很小,存在的缺陷,是顶部槽侧不是直角过渡,而是斜线过渡。

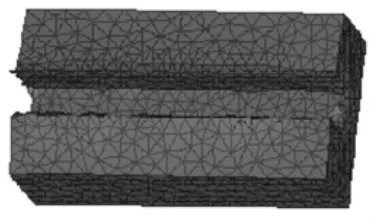

进行毛坯6的数值模拟,其成形过程与毛坯1相似,如图5所示。

图5 毛坯6数值模拟结果

成形后隆起高度和体积都很小,顶部槽侧直角过渡区域已达到11 mm,后续通过少量的机械加工,即可得到规则的矩形槽。

综合比较以上数值模拟试验,毛坯6最有利加工出槽侧无隆起的矩形槽。按照毛坯6的设计要求,制作预成形毛坯(铅坯),进行了物理模拟试验,与数值模拟结果相符。

4 结束语

对劈挤成形矩形槽的研究,目前还处在初步阶段,采用预成形毛坯经劈挤成形得到槽侧无隆起的规则矩形槽,关键是研究劈挤成形过程中,金属的流动趋势和变形情况,从而合理设计预成形毛坯。进一步的研究还需要大量的数值模拟和物理模拟试验,逐步优化预成形毛坯的结构参数,并通过生产试验来验证。

[1]张如华,卢险峰.槽的连续局部塑性成形与劈挤[J].塑性工程学报,2006,(4):75-78.

[2]李传民,王向丽,闫华军,等.DEFORM5.03金属成形有限元分析实例指导教程[M].北京:机械工业出版社,2007.

[3]张 莉,李升军.DEFORM在金属塑性成形中的应用[M].北京:机械工业出版社,2009.

[4]李丽华,郑少梅,李 伟.轻松跟我学UGNX4.0[M].北京:电子工业出版社,2007.

[5]江 洪,郦祥林,李春表,等.UG5.0典型实例解析[M].北京:机械工业出版社,2007.

[6]袁 锋.UG机械设计工程范例教程(高级篇)[M].北京:机械工业出版社,2006.

[7]王沁军.尖头劈楔劈挤矩形槽成形规律初步研究[D].南昌:南昌大学,2009.