DILLIMAX690T高强度结构钢焊接工艺

马清波,陈增有,胡永明,胡成山

(中国北车集团 齐齐哈尔轨道交通装备有限责任公司 冷工艺部,黑龙江 齐齐哈尔 161002)*

0 引言

随着科学技术的不断发展,对于工程结构和机械零件所使用的钢材的性能提出了越来越高的要求,不仅要有良好的综合机械性能,而且还要求具有良好的加工工艺性能,在一些特殊情况下,对材料的物理、化学性能还有一定的要求[1-5].D690T钢是从德国迪林根公司进口的高强度低合金调质结构钢,由于经调质处理,充分地发挥了合金元素的作用,提高了强度,保证了韧性.本文通过对D690T高强度结构钢的同种接头及分别与HG785E高强钢、Q345E低合金钢焊接的异种接头的抗裂性及力学性能进行研究,从而制定出合理可靠的焊接工艺,为实际生产提供理论依据.

1 试验材料

1.1 D690T钢材的化学成分

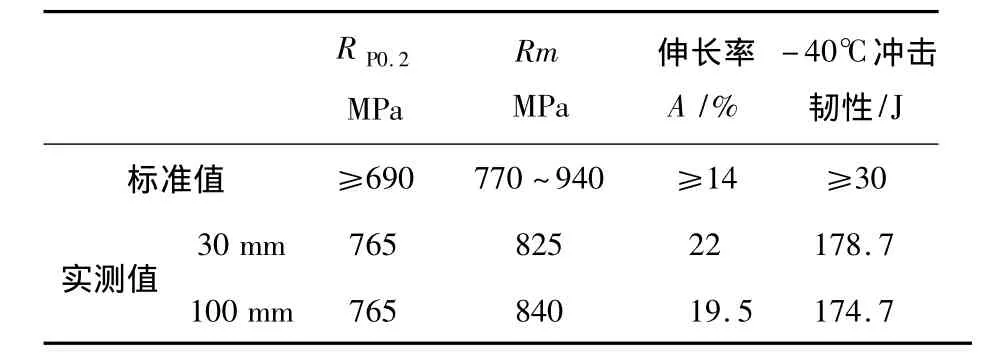

试验母材为D690T高强度结构钢(厚度为30 mm),调质状态供货.其化学成分和力学性能分别见表1和表2.焊接材料一般按照等强原则进行匹配,优先选用厂家推荐的E11018-G焊条和ER100S-G焊丝.

表1 D690T钢化学成分 %

表2 D690T钢力学性能

1.2 D690T钢焊接性分析

1.2.1 屈强比

钢材的屈服强度与抗拉强度的比值,称为屈强比[6].通过计算,D690T高强度结构钢的实际屈强比在0.91 ~0.93 之间.

1.2.2 碳当量

依据碳当量值的大小作为估计淬硬及冷裂倾

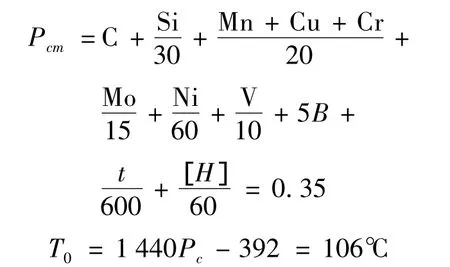

1.2.3 焊接冷裂纹敏感指数与最低预热温度

根据化学成分、冷裂纹敏感指数和防止焊接冷裂纹的最低预热温度经验计算公式,D690T高强度结构钢的冷裂纹敏感指数和最低预热温度(计算过程中未考虑焊缝中扩散氢的含量)为:

向大小的指标,一般认为碳当量越小焊接性越好[7].根据国际焊接学会(IIW)所推荐的碳当量计算公式,D690T高强度结构钢的碳当量为:

1.2.4 焊接性分析

D690T高强度结构钢为低合金调质钢,经过淬火+回火热处理、调质状态供货,加上该种钢的屈强比高(大于0.75)、碳当量与焊接冷裂纹敏感指数大,其焊接性相对较差.另外,由于低碳调质钢焊接热影响区在受热时,未完全奥氏体化的区域及受热时最高温度低于AC1、但高于钢调质处理时的回火温度区域,热影响区有软化和脆化倾向,而软化程度和软化区宽度与焊接工艺有很大关系[8],在制定焊接工艺时必须要考虑.

2 焊接工艺试验及分析

2.1 斜Y铁研抗裂性试验

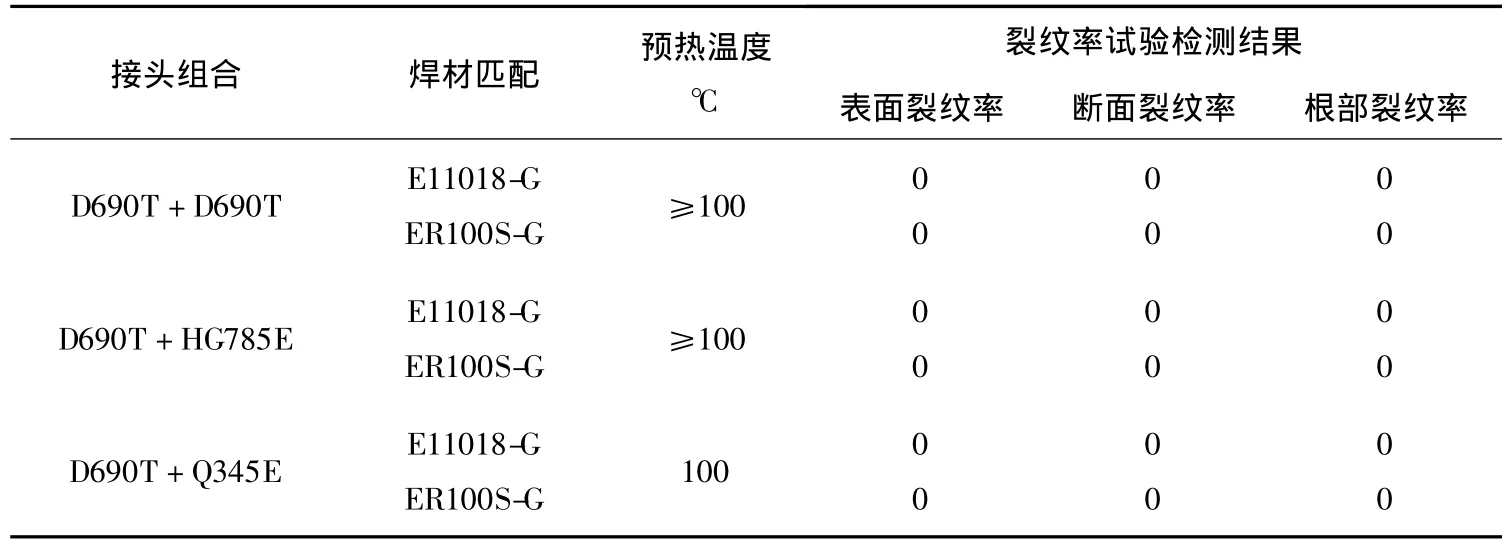

焊接时保护气体均采用80%Ar+20%CO2由于斜Y型坡口对接裂纹试验的接头拘束度很大,根部尖角又有应力集中,所以试验条件比较严苛,一般认为在这种试验中若裂纹率不超过20%,那么在实际结构焊接时就不致发生裂纹[9].D690T高强度结构钢同种接头与异种接头的斜Y铁研抗裂试验检测结果见表3.所有考核面均未发现表面、根部和断面裂纹.D690T高强度结构钢的淬硬倾向较大,有一定冷裂倾向,但在预热温度≥100℃时,选取适合的焊接材料,可避免裂纹的产生,说明预热温度及焊材匹配合理.

表3 抗裂性试验结果

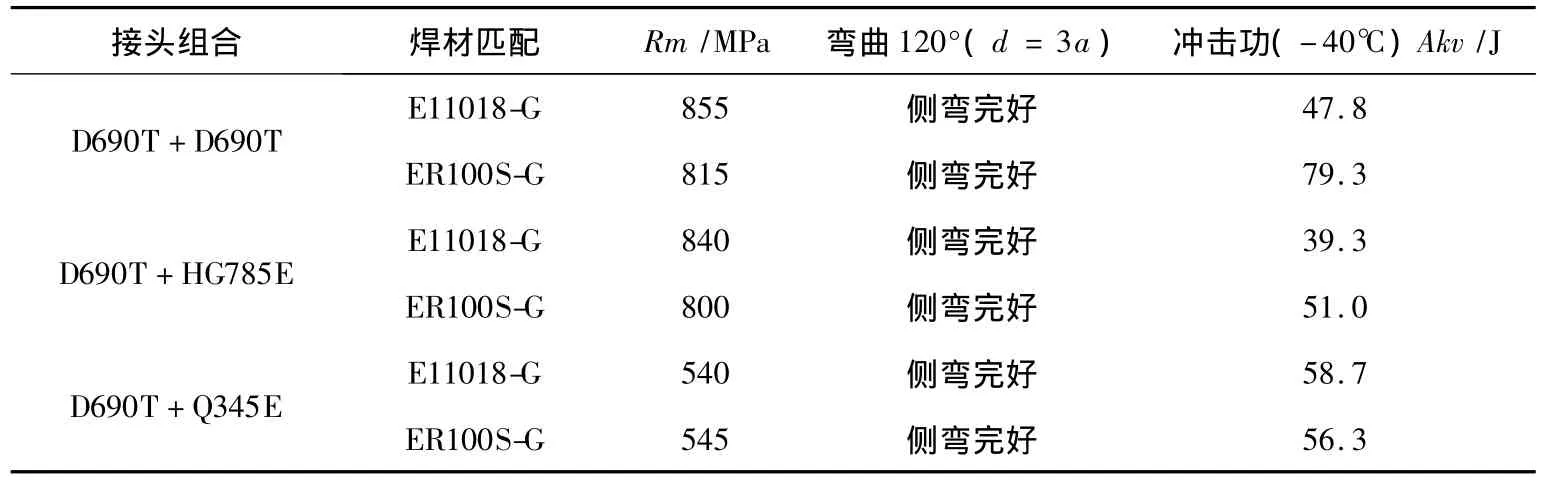

2.2 接头力学性能试验

D690T钢同种接头与异种接头力学性能试验结果见表4.在接头力学性能试验过程中,拉伸断裂位置多发生在接头热影响区上,但其断裂强度与母材抗拉强度相当或稍高于母材抗拉强度(异质接头按强度级别较低母材考核);接头弯曲试验全部合格;低温冲击韧性试验的缺口开在焊缝热影响区位置,-40℃的低温冲击韧性值均大于30 J.试验结果表明,焊接接头的各项性力学能指标均能够满足使用要求.

表4 接头力学性能试验结果

2.3 接头显微硬度试验

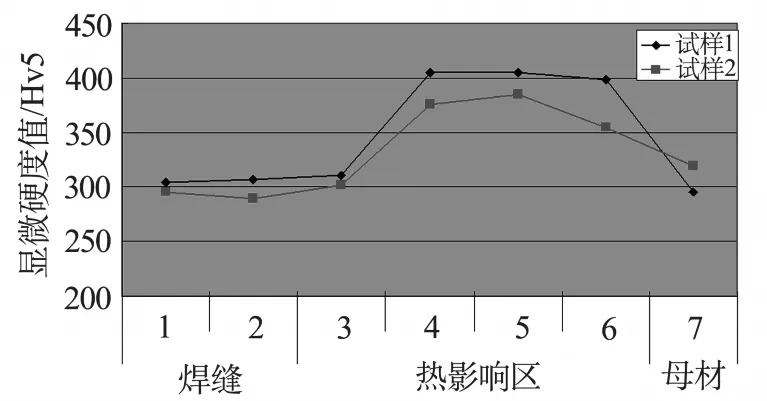

D690T钢接头显微硬度打点位置如图1所示,显微硬度试验结果记录见表5,接头三区的显微硬度曲线如图2所示(试样1为E11018-G焊条接头,试样2为ER100S-G焊丝接头).

图1 显微硬度打点位置示意图

表5 显微硬度试验结果

通过显微硬度试验结果可以看出,手工电弧焊时焊接接头的硬度值稍高于混合气体保护焊时的焊接接头的硬度值.焊接热影响区的硬度偏高,在实际生产时可适当提高预热温度,使低碳马氏体得以自回火,以降低焊接热影响区的硬度值.

图2 接头显微硬度分布

3 结论

(1)D690T高强度结构钢有一定冷裂倾向,但在预热温度≥100℃时,选取适合的焊接材料,可避免裂纹的产生;

(2)D690T高强度结构钢的同种接头及分别与HG785E高强钢、Q345E低合金钢焊接的异种接头均具有良好的拉伸、弯曲性能和低温冲击性能;

(3)焊接热影响区的硬度偏高,在实际生产时可适当提高预热温度.

[1]周振丰.焊接冶金学[M].北京:机械工业出版社,2001.

[2]中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,1992.

[3]周振丰.金属熔焊原理及工艺[M].北京:机械工业出版社,1981.

[4]周振丰,张文鉞.焊接冶金与金属焊接性[M].北京:机械工业出版社,1980.

[5]东涛,刘嘉禾.我国低合金钢及微合金钢的发展、问题和方向[J].钢铁,2000,35(11):71-75.

[6]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[7]刘会杰.焊接冶金与焊接性[M].北京:机械工业出版社,2007.

[8]陈伯蠡.焊接冶金原理[M].北京:清华大学出版社,1991.

[9]吴世初.金属可焊性试验[M].上海:上海科学技术文献出版社,1983.