同侧两向顺序抽芯机构在注射模中的应用——内、外两向倒扣塑件注射模的设计

王 敏,王传杰

(集美大学机械工程学院,福建 厦门 361021)

1 塑件工艺分析

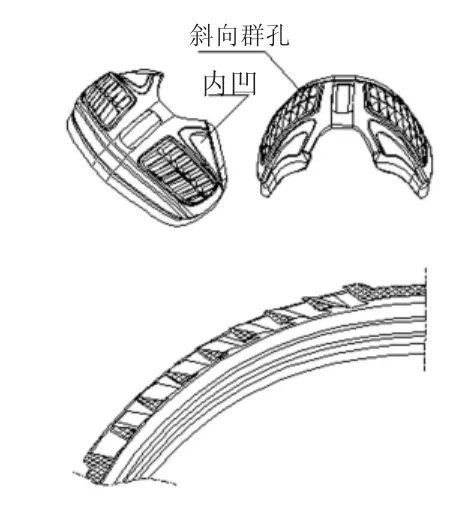

塑件结构如图1所示。材料为ABS,要求表面(包括型孔)光滑、手感好以及变形小。

图1 塑件结构

由图1可知,塑件为关于Z-Y面对称的弧形曲面,且沿两弧形曲面上各有一组较大面积的斜向群孔,该部分的成型与主型芯脱模和侧抽芯均形成倒扣区。此外,罩体外表面前、后两处有内凹,所以在模具设计时,应考虑以下几个问题:

(1)如何解决斜向群孔脱模倒扣问题;

(2)侧抽动作顺序问题;

(3)浇口的选择应有利于补料。

2 模具结构设计

由于塑件为关于Z-Y面对称的曲面形状,外表面前、后两处内凹,故外曲面由哈夫滑块成型,考虑到塑件顶部阻碍哈夫滑块的水平抽芯和便于加工,塑件顶部成型采用独立镶块,曲面上的斜向群孔采用斜向侧芯成型。

2.1 分型面设计

根据塑件的结构特点、外观品质要求、开模后塑件留在动模一侧以及避免浇口直接连接到产品的外观面等因素[1],使塑件突起面朝向定模、以塑件的凸缘底面作为分型面,采用一模两腔,以提高生产率,分型与成型位置如图2所示。

图2 分型面示意图

2.2 抽芯机构设计

斜孔的成型,通常采用上、下型芯对接法完成。此方法的成型存在形孔内有拼接痕及形孔表面品质差的情况。此外,群孔上、下型芯对接很难实现,因此斜向群孔的成型,应需要采用侧芯完成。但斜向群孔与外曲面形成倒扣,使得两部分的侧抽不能同步,即斜侧芯的斜向抽芯应独立完成,且必须先于哈夫滑块水平抽拔之前完成,否则二者脱模将发生干涉。因此,斜侧芯的斜向抽芯机构的设计,以及两步抽拔顺序的控制,是模具设计的关键所在。

斜侧芯的抽拔,属于非水平侧抽芯[2],实现非水平侧抽,可采用液压缸或机动机构,但上述两种机构需要足够的空间,造成模具结构复杂、制造成本增加、装配与维修困难等问题,而且抽拔顺序的控制难度大[3~4]。

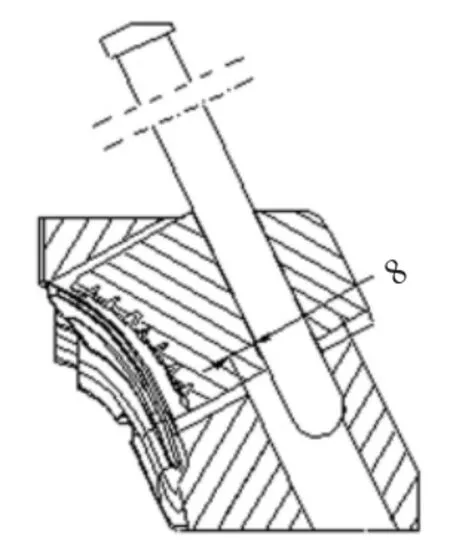

考虑到群孔深度不大、斜向抽拔距离较小以及抽拔顺序控制容易和可靠等因素,斜侧芯抽芯机构采用一柱两导滑块机构,即斜侧芯滑块套在哈夫滑块中,在一根斜导柱的作用下,斜侧芯滑块在哈夫滑块中沿A面导滑完成斜向抽芯,如图3所示。并用不同的间隙控制两滑块的抽拔顺序,如图4所示。

图3 斜侧芯滑块斜向抽拔示意图

图4 抽拔顺序示意图

2.3 浇口设计

利用一模两腔,使塑件表面尽量不留痕迹、浇口容易去除与熔接痕少,并考虑成型群孔的型芯将使熔体流动能量损失、料温降低、影响补料以及使熔料流速在分流道得到缓冲料流、缩小模具尺寸和有利于排气等诸多因素[5~6],采用侧浇口形式、单一浇口进料。浇口位置如图5所示。

图5 浇注系统示意图

2.4 冷却系统设计

由于产品壁厚均匀,冷却水道排列应与型腔形状吻合,浇口处强冷。冷却系统由定模板的循环水路、哈夫滑快的斜交叉水路和主型芯水柱这3个部分构成,以确保冷却均匀。模具总体结构如图6所示。

图6 模具结构示意图

3 工作过程

由于斜导柱与哈夫滑块孔面有8 mm的预留间隙,开模时,斜侧芯滑块在斜导柱的作用下,首先沿哈夫滑块的A面斜向滑动,实现斜侧芯的斜向抽拔,使斜向群孔脱模。继续开模后,当斜导柱与哈夫滑块孔面接触时,通过斜导柱作用,哈夫滑块进行水平滑动,完成弧形曲面脱模。

4 结束语

该模具采用一柱两导滑块结构,解决弧形曲面及其曲面上非水平群孔的同一侧上两步、两方向抽芯问题,通过一根斜导柱采用不同的预留间隙,解决两步抽拔的先后顺序问题。

[1]曾盛渠.手机显示屏镜片注射模设计要点[J].模具工业,2006,32(2):59-60.

[2]樊小蒲,郑晨生.定模隧道型滑快在注射模中的应用[J].模具工业,2006,32(10):48-49.

[3]王永平.注射模设计经验点评[M].北京:机械工业出版社,2005.

[4]刘吉兆.注射模浇口位置和数目的选择[J].模具工业,2005,(3):45-48.

[5]章 飞.型腔模设计与制造[M].北京:化学工业出版社,2003.