球罐焊缝超声波检测浅析

陈建新

(江苏省特种设备安全监督检验研究院常熟分院,江苏 常熟 215500)

球罐为大容量、承压的球形储存压力容器,广泛应用于石油、化工、冶金等部门,可以用来作为液化石油气、液化天然气、液氧、液氨、液氮及其他介质的储存容器。由于其体积庞大,一旦出现安全事故,其影响会相当巨大。因此,球罐的定期检验就显得尤为重要。

而超声波检测,就是其定期检验中常用的一种无损检测方法。其优点是检测厚度大,灵敏度高,速度快,成本低,对人体无害,能对缺陷进行定位和定量。超声波检测对缺陷的显示不直观,探伤技术难度大,容易受到主客观因素影响,要求富有经验的检验人员才能辨别缺陷种类、适合于厚度较大的零件检验,使超声波探伤也具有其局限性。

1 球罐缺陷的超声波检测

常熟某氟化工有限公司有一台1 000 m3氟里昂球罐,设计压力2.63 MPa,设计温度60℃,母材材质为16MnR,厚度为56 mm。焊接坡口为X型。该球罐2003年10月制造,2003年12月投用。2012年11月份进行第三次定期检验。

通过资料审查发现,该球罐前两次定期检验中,通过超声波检测,均发现有大量超标缺陷(缺陷反射波在Ⅱ区及以上,按JB/T4730.3-2005评定为Ⅲ级者,后通过原安装单位进行修理,并重新进行整体热处理,复检合格)。因此这次定期检验,超声波检测比例仍定为100%。

通过检测,该球罐未发现有Ⅲ区缺陷,最高缺陷反射波也刚过定量线,按端点6 dB法测其指示长度约30 mm,评定为Ⅱ级,其余大部分都在Ⅰ区及以下,但是有3处反射波虽然不高,可指示长度(注:按评定线的绝对灵敏度法,非标准规定)非常长,在1 800~2 500 mm之间,而且其中最长一处,其出现反射波的起始点刚好在上次返修处,边界非常明显。超声波探头移到上次返修处,没有反射波,但刚移出返修部位,一条反射波就明显显现,其间有断续,但基本可以连成一片,总长达2 500 mm,而且深度不一,从内表面算起在12~28 mm之间,部分区间有多重反射波。

考虑到前两次检验情况,并且结合坡口形式、焊接工艺、反射波的位置、波形判断,裂纹的可能性很大。一般来说,通过传统超声波检测发现的缺陷,其定位、定量比较准确,但因为其检测方法固有的局限性,难以有效地辨别缺陷的性质。

2 确定缺陷性质的一般方法

确定缺陷性质,一般有以下方法:

(1)通过其他的无损检测手段。比如射线检测、TOFD检测等;

(2)破坏性验证。如砂轮打磨、碳弧气刨再结合渗透、磁粉检测或肉眼观察等。

(3)通过制作大量模拟试块,对反射波进行对比确定。

但是上述方法各有局限性。针对这次检验的球罐,由于壁厚达56 mm,一般如X3505射线机也很难穿透,而安装时采用的γ源拍片,虽然能达到JB/T4730.2-2005的相关要求,但根据前两次定期检验情况来看,虽然当时超声波检测发现很高的缺陷反射波,最高达SL+21dB,而且指示长度很长,但是不管是查阅安装时所拍的片子,还是后来针对该缺陷重新用γ源拍的片子,都没发现有任何缺陷的影像;然而最后返修时,通过打磨出来的情况看,确定为裂纹。

由此也说明,针对该球罐用γ源拍片,其裂纹的检出率非常低;而用TOFD、模拟试块等来确定缺陷的性质,一来条件有限,而且还需要很丰富的专业经验来判定。

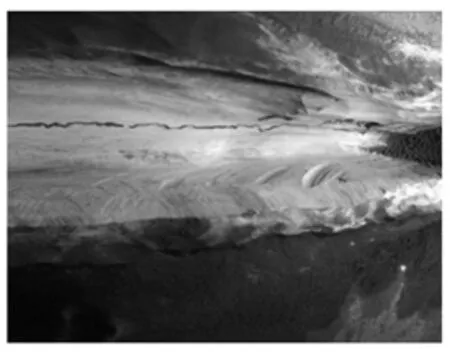

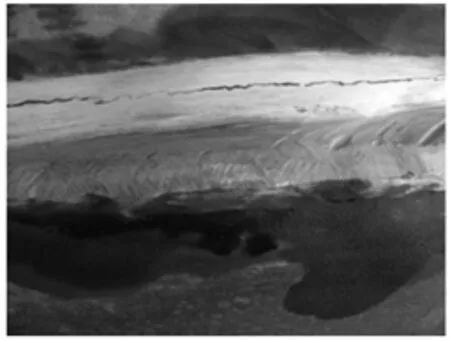

因此,最后跟使用单位协商确定,通过边打磨边做表面无损检测的办法,一直打磨到其最深28 mm为止,来确定是否为裂纹。后来通过实际打磨并经渗透检测,确定是裂纹(如图1、图2)。

图1 打磨深度15 mm

图2 打磨深度24 mm

3 结束语

由上述案例,笔者得出以下几点体会:

(1)超声波检测在球罐检验中,是一种非常简单、有效的检测方法,尤其是对厚板(≥46 mm)制球罐,用K1和K2两种探头检测,其对裂纹等危害性缺陷的敏感性很强,比用X射线或γ射线的效果要好,结合被检测对象的状况和反射波波形特征,通过大量的实践,甚至可以比较准确地判定缺陷的性质。

(2)超声波检测中,在不影响分辨力的前提下,可以适当提高检测时的扫查灵敏度。当发现较明显反射波的情况时,不管是在Ⅰ区或以下,都应该认真分析,根据其深度、长短、分布情况,进行仔细甄别,而不应轻易放过,特别是长度很长,反射波比较明显,均应引起足够的重视,必要时可以用射线等相互验证。而对于厚板,由于射线对裂纹检出率的影响因素较多,亦可对重点怀疑区域进行开挖焊缝,采用边打磨边采用表面无损检测的方法,进行确认。

(3)检测人员的责任心非常重要。有人认为按照JB4730-2005要求,反射波在Ⅰ区及其以下的均不需理会,但值得提醒的是,标准还规定,如果是裂纹等危害性缺陷,则应判定为Ⅲ级。

[1]JB/T4730-2005,承压设备无损检测[S].