莱钢1 080 m3高炉开口机故障分析与改进

王 宝,刘汉英,邱庆夏

(莱芜钢铁股份有限公司,a.特钢事业部;b.炼铁厂,山东 莱芜 271104)

莱钢1 080 m3高炉使用的KD型全液压开口机,是高炉炉前生产最为关键的设备之一,主要由旋转机构、送进机构、冲钻小车和液压系统等组成(如图1),其能否安全可靠地运行,直接影响着高炉的开口正点率和生产的稳定顺行。

图1 KD型全液压开口机结构示意图

1 存在问题

开口机长期在高温、高粉尘等恶劣环境下作业,设备故障率较高,严重影响高炉出铁正点率,有时直接导致高炉休风处理。主要存在以下问题:

(1)开口机在使用过程中,送进系统链条易出现崩断,或从链轮上掉落,卡在链轮与开口机横梁之间,造成冲钻小车无法移动,影响开口作业。

(2)液压系统密封件老化快,液压系统泄漏率增大,高压胶管烧损频繁,易造成液压控制系统失效,备件成本增加。

(3)开口机横梁道轨易磨损、变形,使用周期短,导致凿岩机小车运行不平稳。

(4)开口机送进系统传动链条与冲钻小车两端的连接部位,易损坏、脱落,且此种连接方式,影响更换冲钻小车检修效率。

(5)炉前液压泵站在作业时发生故障后,无法实现快速应急处理,多次影响了正常生产。

2 原因分析

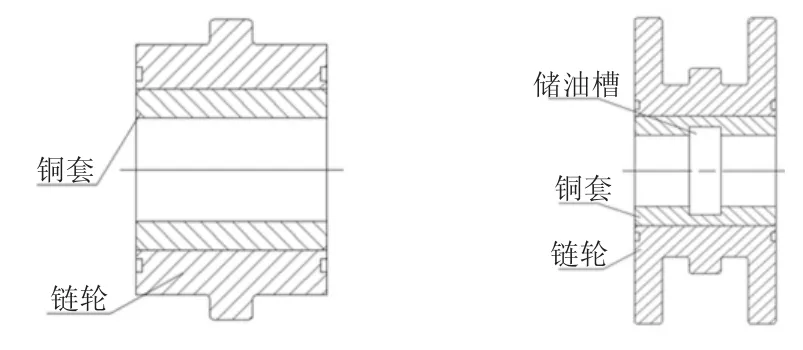

(1)因开口机长期在高温烘烤、粉尘等恶劣环境中作业,导致链轮润滑不良,造成链轮在带动链条过程中,转动不灵活,致使链条突然卡阻、绷紧、跳动现象。再者,链轮无挡边,链条跳动易导致链条掉落于链轮与横梁之间,使之卡住、崩断。

(2)随着主铁沟由捣打式改造为储铁式后,铁沟内存储大量铁水,高温铁水长期对液压管线和凿岩机烘烤。并且在出铁过程中,渣铁喷溅对高压胶管烧损严重,密封件老化快,导致泄漏率增加。

(3)开口机横梁是两根普通工字钢对焊而成,道轨未进行耐磨处理,且长期受高温烘烤,冲钻小车道轨在使用过程中,磨损、变形严重。

(4)开口机送进系统链条,是截开分别与冲钻小车底板前后端链条的连接块连接,连接处因长期受力冲击易损坏,且更换凿岩机时,必须对两端链条进行拆、装,检修时间较长,影响开口正点率。

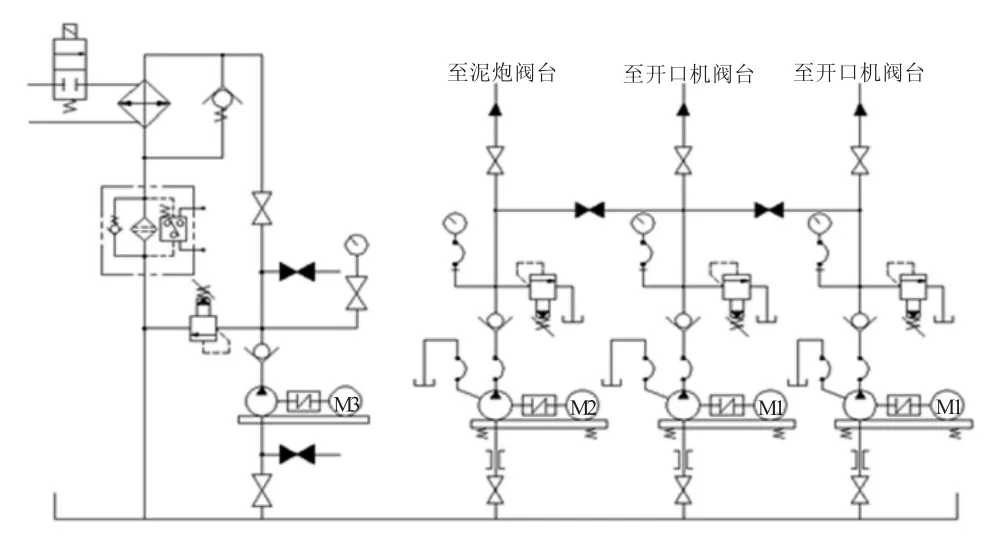

(5)因开口机两台泵组需同时投入使用,无备用系统,当任何一台泵组发生故障时,都会对生产造成影响。

3 改造方案

(1)对开口机送机系统中的链轮结构进行改造,在链轮铜套中增加一个储油槽。安装时,在槽内储存一定量的润滑油,改善链轮的润滑效果;并在链轮两侧加工挡边,有效防止链轮跳动时掉落至链轮与横梁之间。

图2 开口机链轮改造前、后对比图

(2)在凿岩机上安装一托架托住高压胶管,防止高压胶管坠入铁沟被铁水烧损,并在凿岩机与开口机横梁上安装挡板,阻挡渣铁喷溅对高压胶管和凿岩机的损伤,再对高压胶管等设备包覆一层耐高温材料,通过多重防护,减少设备受高温辐射和渣铁喷溅的危害。

图3 高压胶管使用耐高温防护材料

(3)在冲钻小车道轨上铺一层耐磨板,进行焊接加固处理,增加道轨的耐磨性,减少因磨损造成开口机横梁的变形。

(4)对冲钻小车结构进行改造,在冲钻小车上加工制作一齿条,使链条与冲钻小车上的齿条相扣,利用齿条与链条连接进行传动,取消将链条连接在凿岩机小车前后两端的方式。一方面解决了链条与凿岩机小车连接部位易断裂、脱落的故障;另一方面,当更换凿岩机时,无需对链条进行拆除和重新安装,可直接对凿岩机小车实施更换,提高了冲钻小车的更换效率。

图4 开口机凿岩机小车底板改造图

(5)在原液压泵站内,增设两套开口机泵组,与原开口机的一套泵组进行并用,使开口机与泥炮泵组相互独立使用。三套开口机泵组并用后,实现两用一备,两套泥炮泵组实现一用一备。在作业过程中,若开口机泵组出现故障,可通过快速切换备用系统,消除对高炉正常生产的影响。

图5 原炉前液压泵站系统原理图

图6 改造后炉前液压泵站系统原理图

4 结束语

通过改造,开口机送进系统链传动部分运行可靠,开口机链条跳动、卡阻、断裂现象基本消除;开口机液压元件密封性能得到提升,高压胶管、凿岩机、送进马达等设备的使用寿命延长;冲钻小车道轨耐磨性增加,冲钻小车运行平稳;开口机链条与冲钻小车连接可靠,提升了冲钻小车应急检修效率,提高了开口正点率;液压系统有备无患,故障率大幅降低。

[1]丁数模.液压传动[M].北京:机械工业出版社,2009.

[2]雷天觉.液压工程手册[K].北京:机械工业出版社,1990.

[3]徐 灏.机械设计手册[K].北京:机械工业出版社,1991.

[4]王 平.炼铁设备[M].北京:冶金工业出版社,2006.