某液压绞车带式刹车系统的设计计算

赵 坤,王道令

(中交一航局第一工程有限公司,天津 300456)

液压绞车广泛运用于海洋工程、建筑、水利工程、林业、矿山、码头等的物料升降或平拖,其刹车方式包括外抱式、内蹄式、盘式、带式等。带式刹车因其构造简单、制动力矩大,而应用得较多。但在设计过程中,往往因无法获得准确的数值,导致刹车力过大或过小,前者对绞车整体结构造成破坏,后者无法满足使用要求。

本文将对某液压绞车带式刹车系统主要部位的设计,做一个介绍。

1 主要参数

现有一台起重总质量为20 t的绞车,钢丝绳型号为6×19W+FC-36.0-1670(破断拉力FB=714 kN,公称直径d=36 mm),卷筒直径D1=800 mm(绳径比不小于16),刹车轮毂直径D2=2 000 mm,刹车轮毂宽度为180 mm。

2 设计计算

2.1 刹车力的计算

刹车结构如图1所示。

图1 绞车刹车系统

试验静负载时,即最大刹车力时钢丝绳拉力为

刹车力为

刹车带紧边拉力为

代入数值,得

刹车带松边拉力

代入数值,得

式中,

μ为摩擦系数,这里选用无石棉刹车带,取0.35;

α为刹车带包角,假设角度为325°,在这里转化为弧度α=325×π/180。

2.2 刹车钢带的确定

刹车钢带采用Q235材质钢板,展开结构如图2所示。

图2 刹车钢带展开结构

其有效横截面积A直接影响刹车带抗拉强度,按刹车带所受最大拉力确定钢带外廓尺寸,钢带所受最大拉力为紧边拉力T1,许用拉应力取值

由此得出钢带最小横截面积为1 570 mm2。

由图2可知,

式中,

W为刹车带宽度,取150 mm;

d1为连接孔直径,取11 mm;

t为刹车钢带厚度;

代入数值,得

t=13.42 mm,取t=14 mm。

注:刹车钢带许用拉应力δ取值,直接影响到钢带厚度,取值不大于材质屈服点应力,视设备使用工况而定。

2.3 刹车连接销轴的确定

刹车带紧边连接销轴受力最大,材质选用45号钢,许用剪应力取

销轴所需最小截面

由此可知销轴所需最小直径

2.4 刹车油缸的设计

刹车系统采用储能弹簧式常闭刹车结构,确保制动动作迅速可靠。油缸内部储能弹簧通过曲臂传递作用力,曲臂作用点的选取决定了作用于各连接点作用力的大小,直接影响刹车油缸内部储能弹簧、油缸活塞及液压系统的设计和选用。

(1)储能弹簧的确定。为保证锚绞机工作时刹车带完全打开,避免刹车带与轮毂产生摩擦,影响整机的传动效率,刹车带与轮毂应保证一定的退距,退距暂取值ε=10 mm,考虑到储能弹簧预压缩量及结构布置等因素,通常情况下X/Y取值1/4较为适宜,取X=150 mm,Y=600 mm,则打开刹车时油缸最小行程为

如图1所示,储能弹簧作用于刹车所需最小力为T3,根据力矩平衡原理

计算得

假定弹簧刚度

则弹簧预压缩量

刹车完全打开时弹簧总压缩量为

弹簧总压缩力为

绘出弹簧性能曲线,如图3所示。

图3 弹簧性能曲线

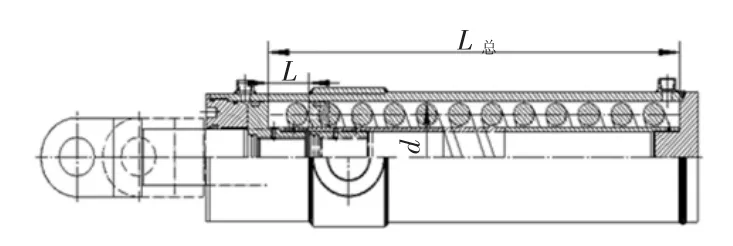

(2)刹车系统油压的确定。油缸结构如图4所示。

图4 刹车油缸结构

L总为油缸总行程,L为弹簧预压缩量,d为油缸活塞直径,打开刹车时需要克服弹簧力。假设油缸活塞直径d=100 mm,则活塞面积

系统油压为

弹簧的簧丝直径、中径、圈数、缠绕比等各项参数直接影响到弹簧刚度与许用压缩量,从而影响到油缸缸径与长度。关于弹簧的设计,在此不作过多赘述。

3 结束语

本文通过对液压绞车带式刹车系统的各主要部位进行分析计算,为系统的设计、部件的选型提供了一种方法。该文侧重于计算方法的说明,对现实的设计有较强的指导意义。

[1]成大先.机械设计手册(第4版)[M].北京:化学工业出版社,2002.