笔记本电脑屏幕框热流道注射模具设计

任长春,卢 勇

(南京信息职业技术学院机电学院,江苏 南京210046)

0 前言

随着现代社会信息化和网络化程度的提高,笔记本电脑的使用越来越普及。人们对笔记本电脑的要求也越来越高,不仅要求有良好的内在品质,而且也要求其具有舒适、优美的外观。笔记本电脑的外观件主要由注塑件构成,注塑模具直接影响了笔记本电脑的外观品质,因此对该类塑件的模具设计提出了更高的要求。笔记本电脑液晶屏幕框作为直接面对操作者的外部安装件,用于笔记本电脑液晶屏幕面板的固定,要求薄、窄、韧,并具有漂亮的外观和良好的装配性。热流道技术是应用于塑料注射模浇注系统的一种先进技术,利用热流道技术可以明显改善塑料的流动性、减少废料、提高生产率,并使得薄壁塑件的成型品质和精度得到明显的提升[1-2]。本研究运用 CAD/CAE 技术,设计出符合要求的热流道注射模具,以提高塑件的品质,缩短塑件的生产时间,节约塑料原料。

1 塑件工艺分析

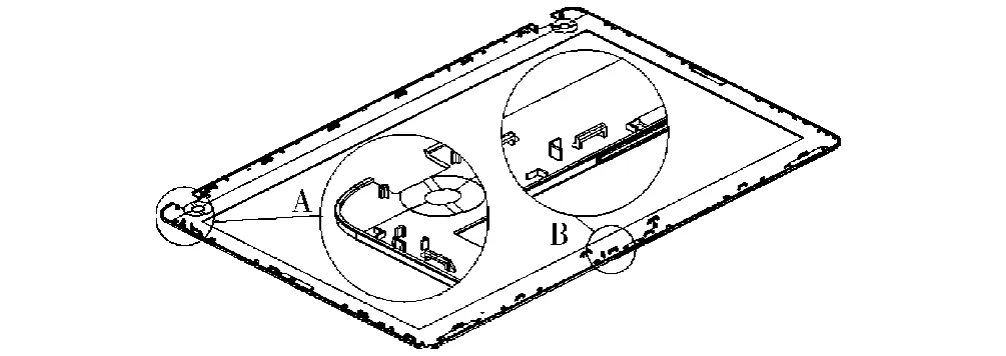

图1所示为笔记本电脑液晶屏幕框。该零件为薄壁平板型中空框架零件,基本外形尺寸为380 mm×260 mm,内框尺寸为345 mm×195 mm,高为4.6 mm,平均壁厚为1.2 mm,塑件一侧边框上有凸起边条用作笔记本电脑开合的把手。材料为聚碳酸酯/丙烯腈-丁二烯 -苯乙烯共聚物合金(PC/ABS),收缩率为0.31%。由于塑件是用来安装液晶面板的外观件,因此要求塑件尺寸精度高,而且还要求外表面平整、光滑无变形,无影响外观的收缩痕、划痕、熔接痕,绝不允许有飞边、裂纹、缺料等外观缺陷。

塑件材质为PC/ABS塑料合金,同时具备了ABS材料优良的成型性和PC材料的力学性能高及耐温、抗紫外线等优异特性,适于制造薄壁及复杂形状制品。因此,对于本塑件的使用性能及成型要求能够满足[3]。

图1 塑件的结构图Fig.1 Structure of the molded part

从图1可以看出,塑件的顶面为平面且形状简单,仅有几个直通的长孔;底面内部形状复杂,有26处安装卡扣和多处凸起支撑位(见图1的A放大图),这个面是与其他零件的配合安装面,无外观要求,可以作为塑件的推出面。塑件的4个边框中1个有豁口的边安装时将与其他面配合,无外观要求,另3个边框将作为外表面使用,且有1个边框有凸起的边条(见图1的B放大图),要求外观质量高。

由此可见,模具的设计重点是解决薄壁框的充型、内部22处倒钩及边框凸起边条的成型问题。

2 模具结构设计

由于该塑件的外形结构较大,品质要求较高,再加上内部的倒钩很多,因此为了简化模具结构,降低模具的制造成本,采用一模一腔设计。本模具的设计采用3D与2D相结合的设计方式。3D软件采用Cimatron E,主要进行模具型腔部分的设计。2D部分采用一般CAD绘图软件,进行模具装配图及零件图的绘制。

2.1 分型面的选择

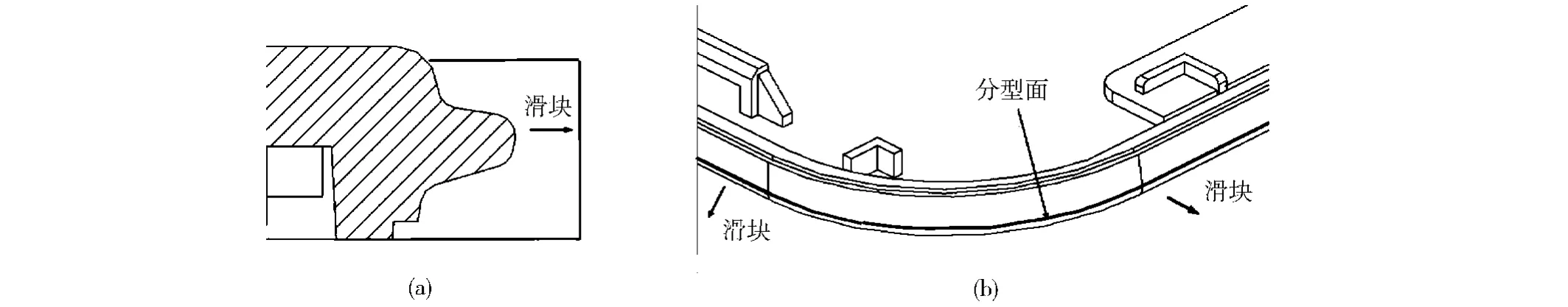

为了脱模的方便,一般塑件的分型面均选取在塑件的最大面。本塑件的最大面除了一边框凸起的边条外,其余都是塑件的底面。如果采用塑件的最大面为分型面,则分型面会在边框凸起边条旁呈现一段落差,会产生较明显的分型线痕迹,影响美观。因此,在有凸起边条的边框位置及两侧边框位置采用侧滑块成型设计(如图2所示),将分型线全部调整到塑件顶面位置,并处于同一位置,形成一圈,不影响美观。由于凸起边条的对边边框为笔记本屏幕的铰链位置,外观要求低,因此为了简化模具结构,此边采用最大面为分型面。模具的型腔采用整体凹模、凸模嵌入式结构,内部的型芯采用镶件形式。

图2 分型面示意图Fig.2 The mould joint

2.2 浇注系统设计

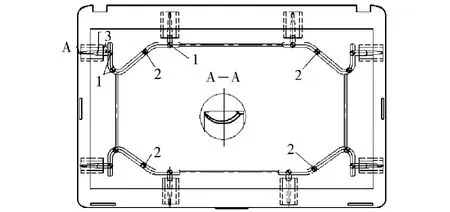

由于该塑件尺寸较大,为了降低充模阻力,提高塑件的品质,减少废料的产生,该模具的浇注系统采用热流道设计。由于塑件为薄壁框形零件,塑件的进胶方式一般均设计为多点进胶[4]。经过 Mlodflow软件分析,该塑件的浇注设计为热流道与普通流道结合,用8点潜伏式浇口方式进胶,如图3所示。

(1)热流道系统设计。热流道系统一般有热喷嘴、热流道板、温控箱及相关附件组成。由于该塑件为多点潜伏式浇口设计,热流道系统采用单腔多点式设计,4个热喷嘴分别与分流道相连。热喷嘴位置的设计为对称式,热流道板设计采用X型设计,如图4所示。

图3 浇注系统示意图Fig.3 The gating system

图4 热流道板示意图Fig.4 The hot runner

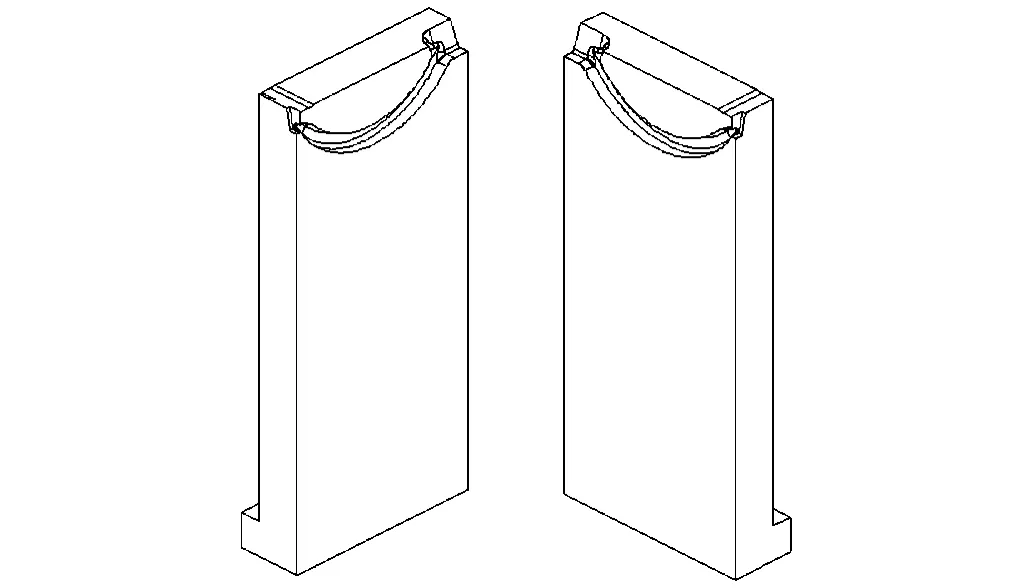

(2)浇口设计。由于塑件外观品质要求高,不允许在塑件外表面留下痕迹。因此采用潜伏式浇口设计,浇口选在塑件的底面位置,不影响塑件的美观。为了减少料流阻力,采用了牛角式圆弧形浇口设计。此种浇口形状复杂,难以直接在型腔上加工,因此必须制作单独的浇口镶件。为了减小加工难度,浇口镶件设计成瓣合式,如图5所示。

图5 浇口镶件Fig.5 The insert for gating

2.3 侧向分型与抽芯机构设计

2.3.1 外侧滑块抽芯机构设计

由前述分型面选择时确定,模具的3个边框方向为了保证凸起边条的成型品质及分型线与左右两侧边框保持一致,将这3个边框的成型设计为侧滑块成型,向模外做侧向抽芯动作,侧型芯如图6所示。图6中间侧型芯为成型塑件边框凸起边条的侧型芯,侧型芯成型凸起边条截面特征如图2(a)所示。图6两侧侧型芯用于凸起边条两侧边框的成型。根据塑件的形状和型腔布局,设计中采用斜导柱滑块机构。滑块机构选用组合式,侧型芯与驱动滑块分开加工再进行拼合。由于抽芯距小,但滑块体积较大,故采用2根Φ25的斜导柱驱动,斜导柱倾斜角α选取15°。为了便于采用标准件及制造方便,斜导柱的安装用螺栓固定在定模板上。

图6 侧滑块Fig.6 The side-sliding block

2.3.2 内侧斜推杆抽芯机构设计

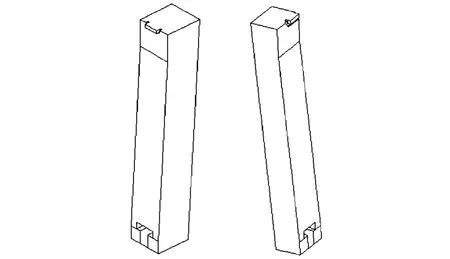

该塑件底面内部有22处安装卡扣形成了倒钩结构,需要进行侧向分型。但是由于该塑件框架的外围有1.1 mm的凸起边框,所以这些倒扣均位于塑件的内部,将无法采用侧滑块抽芯形式。由于倒钩数量多,倒钩的抽芯距短,抽芯方向多,因此采用斜推杆抽芯机构设计[4-6]。斜推杆的特点在于模具内占用空间小,同时起着侧向成型和推出塑件的作用,在斜推杆向前推出塑件的同时完成侧向抽芯动作,并且兼有排气功能。斜推杆的设计如图7所示。图7中斜推杆顶部的凸起为成型塑件的倒钩部位,尾部的T形槽为斜推杆与推杆的推出滑动部位。由于抽芯距短,斜推杆数量又多,在推杆固定板上没有足够的空间安装斜推杆座,因此斜推杆的推出直接采用斜推杆与推杆直接相连接的简化形式,但为了增加斜推杆的刚度和强度,保证斜推杆运动的可靠性,此类连接的斜推杆横截面尺寸选择要大。斜推杆的倾斜角α取决于侧向抽芯距和顶出行程,但α不能太大,否则在推出过程中斜推杆因承受的弯矩太大导致磨损或者卡死的现象。由于该模具的抽芯距较小,又为了减小斜推杆及模板中斜推杆孔的制造难度,斜推杆倾斜角根据抽芯距的大小取4°或5°两种规格。

图7 斜推杆Fig.7 The slanted ejector pin

2.4 推出机构设计

2.4.1 分流道推杆设计

该模具的浇注系统虽然采用了热流道技术,但是热喷嘴的位置在分流道,因此仍旧有分流道凝料。又由于模具选用了潜伏式牛角式浇口进胶方式,需要在推出塑件的时候能够在浇口位置把塑件和浇注系统凝料分离,并且将潜伏式浇口的牛角式圆弧形浇口凝料拉出。因此,必须对浇注系统凝料设计推出机构。根据分流道及浇口设计特点,设计了16根推杆对分流道凝料进行推出。具体的设计安排是在8个潜伏式浇口位置均设置一根推杆,保证足够的推出力把潜伏式浇口处拉断;在分流道热喷嘴的位置及分流道拐弯处设置推杆,保证分流道凝料的推出,分流道推杆的分布见图3。选用较大直径的推杆,在靠近分流道端部进行圆弧加工处理。

2.4.2 塑件推出机构设计

由于该模具内有较多数量的斜推杆,塑件在进行侧向抽芯的同时也对塑件有推出作用。但是,由于该塑件为薄壁框形结构,塑件的内部除了倒钩位置还有一些由凸条组成的筋位,因此还必须设计其他专门的推出机构进行推出。

由于塑件为薄壁件,框体的外围有1.1 mm的边框,并且有些位置还有较深的筋位,不便于采用顶针顶出。因此,利用斜推杆的特点,采用小角度斜推杆设计,来推出塑件。此处的小角度斜推杆,采用的倾斜角为0.8°,只是为了在推出塑件的时候不受筋位及凸起边框的影响,斜推杆在顶出塑件的同时远离筋位。这种设计有效解决了该类结构塑件的推出问题。根据其特点,设计了10个小角度斜推杆来对塑件进行推出。

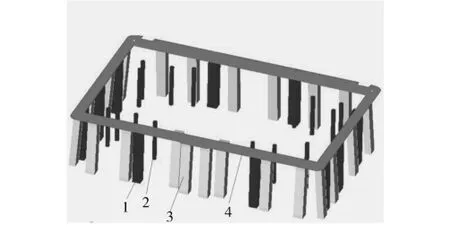

由于侧向成型倒钩时有22只斜推杆,推出机构中有小角度推出斜推杆,为了精确控制斜推杆的推出距离,根据计算,确定推出距离后需要在推杆固定板上安装限位块;同时推出机构还配备先复位弹簧和导向机构。该模具推出机构的三维图如图8所示。

2.5 排气系统及冷却系统设计

由于该模具的成型零件的设计上有较多的斜顶杆、侧型芯及镶件可以排气,但是由于模具型腔中间有大面积的凹模、凸模接触面,在分型面上的间隙排气受到影响,并且为了保证模具合模密封性,在凹模、凸模大面积接触面位置进行避空处理,开设排气通道,并在模板上避开冷却水道开设通气孔。

图8 推出机构示意图Fig.8 3D picture for the push-out device

由于是热流道模具,模具的冷却水道设计应该加强对型腔部分的冷却。动模、定模上每隔30 mm开设一条冷却水道。由于侧型芯较大,在侧向型芯上也需要开设冷却水道。由于模具上斜推杆、顶杆等零件较多,在设计冷却水道时注意避开。

3 模具整体结构及工作过程

为了减小模具安装尺寸,采用普通直浇口直身式模架6580,模具的整体结构如图9所示。模具的工作过程是:注射时,塑料通过浇口套29、热流道分流板27、热喷嘴25进入分流道,再通过潜伏式浇口进入模具型腔,保压冷却后开模,斜导柱7驱动侧型芯滑块11在动模板的导滑槽内做向外侧的抽芯动作,热喷嘴处塑料与分流道凝料分离。模具打开后,注塑机顶杆推动推板14,推板向前运动带动顶杆18、斜推杆22和小角度斜推杆35将塑件和分流道凝料一起推出,并且将浇注系统凝料与塑件在浇口处拉断脱离。合模时首先有复位弹簧20带动推出机构先复位,然后侧向型芯滑块11在斜导柱7的驱动下复位,模具在注塑机的锁模力作用下合模,完成一个注射成型周期。

4 结论

(1)采用侧向滑块成型的方式有效调整了塑件分型面位置,使得塑件的外观品质得到改善;

(2)采用热流道技术能够缩短塑料熔体的有效流动距离,采用潜伏式牛角形浇口减小了塑料熔体的流动阻力,提高了塑件的品质,降低了塑件的成型周期,减少了原材料的消耗,降低了生产成本;

(3)采用斜推杆可以完成进行塑件内侧大量倒钩的成型,在成型的同时兼有推出塑件的作用。

图9 模具结构图Fig.9 Structure of the mould

[1] 张维和.注塑模具设计实用教程[M].北京:化学工业出版社,2010:60-61.

[2] 刘朝福.注塑模具设计师速查手册[M].北京:化学工业出版社,2010:440-441.

[3] 覃鹏翺.塑料模具设计技巧[M].北京:电子工业出版社,2010:20-23.

[4] 刘旭明.手提电脑显示屏框注射模设计[J].模具工业,2009,35(9):46-49.Liu Xuming.Design of Injection Mould for Portable PC LCD Frame[J].Die and Mould Industry,2009,35(9):46-49.

[5] 高雨茁,王华山.显示器前面板的注射模设计[J].工程塑料应用,2010,38(2):72-74.Gao Yuzhuo,Wang Huashan.Injecion Mould Design for Monitor Front Panel[J].Engineering Plastics Application,2010,38(2):72-74.

[6] 凌忠良.基于注塑模具的斜滑杆抽芯机构设计[J].中国塑料,2011,25(11):101-103 Ling Zhongliang.Design of Core-pulling Mechanismwith Angular Slide Pole Based on Injection Moulds[J].China Plastics,2011,25(11):101-103.