凹版印刷机干燥箱流体动态分析及参数优化

武吉梅,徐宗磊,陈允春,薛志成,刘琳琳

(1.西安理工大学 印刷包装工程学院,西安 710048;2.陕西北人印刷机械有限责任公司,陕西 渭南 710000;3.山推工程机械股份有限公司,山东 济宁 272073)

凹版印刷机上,干燥系统是凹印技术的核心技术之一。干燥箱内热风对印刷品干燥效果直接影响印刷质量。因此,对凹版印刷机干燥箱热风的动力学特性进行研究,进一步优化干燥箱结构参数,以实现热风条件的精确控制十分必要。目前已有许多专家学者对热风干燥参数及流体特性进行了研究。Collet[1]把传热物质看做包含很多独立自由运动的无限介质,并在此基础上通过利用熵变理论得到热扩散的数学模型;Cao[2]对干燥管道结果的研究,建立干燥风管内部空气流动的热力学模型。黄清明[3]对凹版印刷机干燥箱温度优化控制系统进行了研究与设计。牛永生[4]研究了利用热相似理论建立准数学模型换热的运算式,求出对流换热系数。本文采用计算流体力学方法(简称CFD)建立干燥箱热风流动模型并进行数值分析,得到热风在干燥箱中温度分布并根据结果对其进行优化改进。

1 凹版印刷机干燥方式

目前在凹版印刷机上应用最多的干燥方式为热风对流干燥[5]。

图1 热风对流干燥系统图Fig.1 Drying system of hot-air convection

图1为热风对流干燥系统图。空气由风机进风口进入风机,获得一定速度,然后经过换热器,通过热量交换,得到印品干燥所需温度,通过风道进入干燥箱,具有一定温度、速度的热风由干燥箱风嘴吹到印品表面,完成印品干燥过程。干燥后废气通过排风管道,排入大气或对其进行二次利用。

为了保证印品干燥的均匀性,除了要准确控制影响干燥的热风条件之外,还要保证在印品表面热风的均匀性。本文主要以热风条件之一——热风温度为目标函数分析在干燥箱工作过程中箱内热风温度场分布。

2 凹版印刷机干燥系统热风分析方法

CFD数值计算方法:在热风控制方程基础上,添加热风流动模型和边界条件,对其进行求解,来描述热风在干燥箱中热风温度场[6]。

2.1 热风控制方程

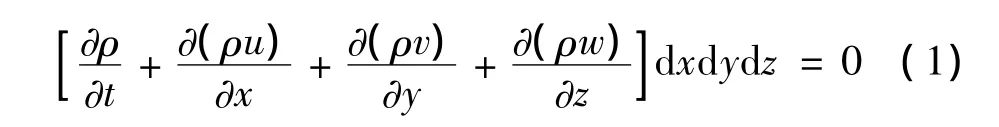

2.1.1 连续性方程

控制面质量变化等于微元体内部质量变化[7],如图2所示:

式中:ρ为流体密度;u、v、w为流体在x、y、z方向上的速度。

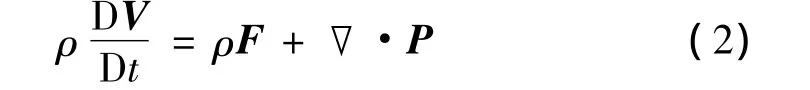

2.1.2 运动方程

动量的时间变化率等于作用于其上的外力总和。

图2 微元控制体Fig.2 Infinitesimal control body

2.1.3 能量方程

能量变化率等于单位时间内外力对它所做的功和传给它的热量之和[8]:

其中:ρ为密度;k为导热系数;q为热源项;cV为定容热容;Φ为耗散函数;DT/Dt为温度随体导数。

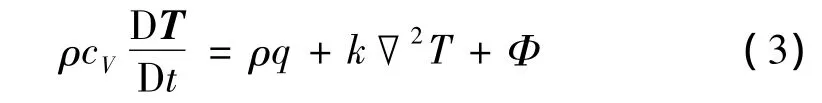

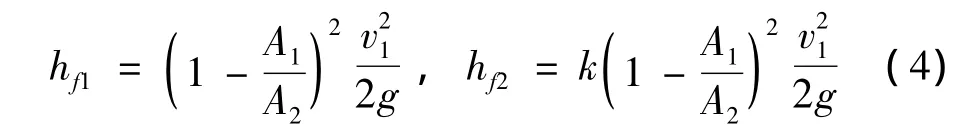

3 能量损失计算

3.1 两种管道形状变化能量损失

式中:hf1为突扩管局部能量损失;hf2为渐扩管局部能量损失,v1为进口速度;A1、A2为进出口截面积;κ为与扩散角有关的系数。经过分析,渐扩管能量损失为突扩管的1/10~3/5。

3.2 圆形导流管能量损失

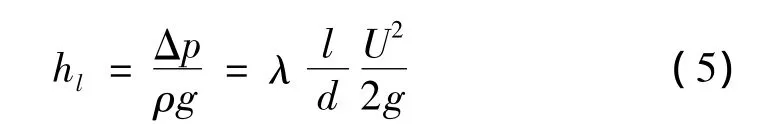

沿程能量损失hl:

式中:λ为阻力系数;d=A/X为特征长度,A为流体截面积,X为湿周;U为速度;l为管道长度。

4 流体动态数值计算

4.1 实验验证

4.1.1 实验测试

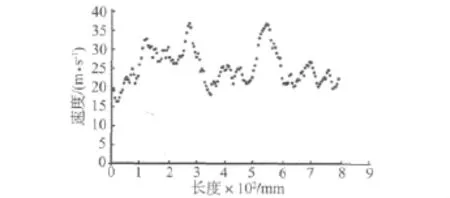

风机:风压:1 020 Pa;转速:850 m3/h,实验如图3所示:

图3 实验测试图Fig.3 Experimental test

图4 三维模型Fig.4 3D model

通过实验测得出口处的风速平均值为27.1 m/s。

4.1.2 CFD 数值分析

(1)建立模型如图4所示。

(2)数值分析结果,出风口速度分布图,如图5所示:

图5 出口速度分布图Fig.5 Velocity distribution of export

计算得出口平均速度:24.003 4 m/s。

由结果可知,数值分析与实验之间存在一定误差,误差为10.3%,属允许误差范围。因此,本研究采用CFD分析方法是可行的。

4.2 传统干燥箱数值分析

4.2.1 传统干燥箱模型

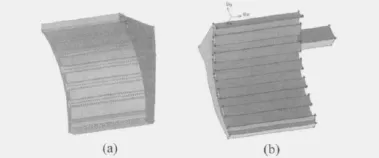

传统干燥箱模型如图6(a)所示。

图6 传统干燥箱模型及流体域Fig.6 The model and fluid domain of traditional drying-oven

4.2.2 模型简化及网格化

进行数值分析计算时,建立连接风机与干燥箱之间的风道及干燥箱内流体域模型如图6(b)所示。

4.2.3 流体数值计算

本文采用有限体积法及二阶迎风格式对控制方程进行离散,添加κ-ε模型为湍流模型,采用SIMPLE算法对控制方程求解[9-10]。

边界条件如下:① 入口边界:温度为360 K,压力为3 929 Pa,空气密度为1.228(kg/m3),粘性系数为1.789e-5(Pa·s),比热 1 006.43 J(kg·K)。② 出口边界:外界大气压。

4.2.4 结果分析

干燥箱温度分布云图,如图7所示。

图7 传统干燥箱温度分布图Fig.7 Temperature distribution of traditional drying-oven

温度在干燥箱出口处分布均匀性较差,干燥箱中温度最大值为360 K,最小值为299.99 K。(风嘴由上到下分别为风嘴1~5)。

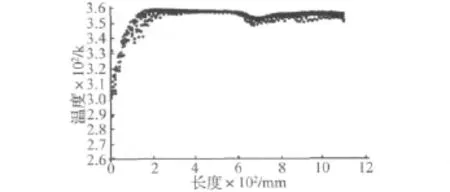

以风嘴2温度分布为例,横坐标代表风嘴长度,纵坐标代表温度大小,如图8所示。

图8 风嘴2温度分布图Fig.8 Temperature distribution of wind-mouth-two

风嘴2温度分布不均匀,变化范围比较大,并得到风嘴2平均温度为351.642 04 K。

采用相同的方法得到其余风嘴的平均温度。

风嘴 1:357.066 28 K;风嘴 3:337.454 22 K;

风嘴 4:354.889 48 K;风嘴 5:354.489 73 K;

出口平均温度:351.574 72 K。

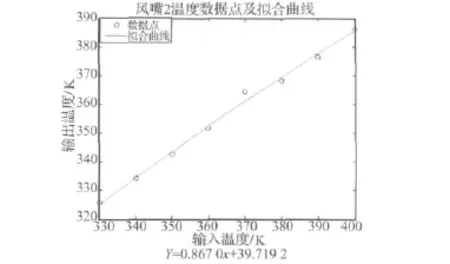

根据不同输入温度及输出温度得出二者之间的关系[11],以风嘴2温度为例,如图9所示:

图9 输出温度与输入温度关系Fig.9 The relations of output temperature and input temperature

4.3 可视化界面

采用VB语言将输出温度与输入温度的关系转化为可视化界面如图10所示。

图10 计算界面Fig.10 Calculation interface

根据计算流体力学可知传统干燥箱温度均匀性比较差,同时由热风输入参数与输出参数关系可以更加准确控制影响印品干燥的干燥参数。

5 干燥箱改进

热风温度在传统干燥箱中较小并且均匀性较差,主要原因是干燥箱内部存在涡流及风嘴出口面积较大,因此,需要在其内部加入导流管道,同时要加大入风口,由式(4)计算,选用渐扩管。

5.1 风嘴改进

根据式(5)对不同截面积管道计算,得到圆形导流管能量损失较小,所以改进后干燥箱如图12(a),流体域如图12(b)所示,结构参数对照表如表1所示。

图11 风嘴Fig.11 The wind mouth

图12 改进后干燥箱及流体域Fig.12 The model and fluid domain of modified drying-oven

表1 干燥箱结构参数对照表Tab.1 The cross-references of drying oven structure parameters

5.2 改进干燥箱分析计算

5.2.1 结果分析

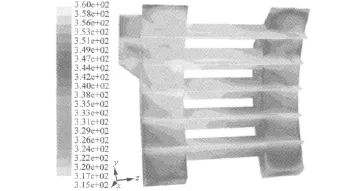

干燥箱温度分布如图13所示。

图13 改进干燥箱温度分布图Fig.13 The temperature distribution of modified drying-oven

从图中得出,温度在干燥箱出口处分布均匀性相比传统干燥箱得到了改善。干燥箱中温度最大值为360 K,最小值为313.183 K。

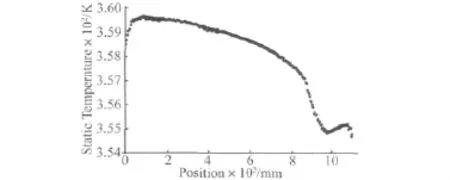

风嘴2温度分布,如图14所示。

图14 风嘴2温度分布Fig.14 The temperature distribution of wind mouth two

由图得出,温度均匀性比较好,温度变化范围在354~360 K之内。风嘴2温度平均值为:358.470 21 K。

采用相同方法得出其余风嘴温度平均值:

风嘴 1:358.863 05 K;风嘴 3:358.934 04 K;

风嘴 4:358.637 38 K;风嘴 5:355.877 98 K;

出口平均温度:358.558 53 K。

由数值分析结果可以看出干燥箱进行改进后,热风温度的大小、分布的均匀性得到了改善,并且温度损失相比传统的干燥箱要小的多。

6 对改进后干燥箱进行再次优化设计

改进后干燥箱温度大小及均匀性得到一定改善,但是在干燥箱右侧以及下方,温度相对较小。

6.1 优化设计干燥箱热风流动模型

继续对干燥箱进行优化设计,方法是对右侧内腔单独增加进风管道,并减小内腔下方空间体积。优化设计后干燥箱热风流动模型如图15所示。

图15 优化设计后的模型Fig.15 The model of optimal design

6.2 结果分析

干燥箱温度分布云图,如图16所示。

图16 优化设计后温度分布图Fig.16 The temperature distribution of optimal design

风嘴2温度分布,如图17所示。

图17 风嘴2温度分布Fig.17 The temperature distribution of wind mouth two

由图得出,最终优化设计后干燥箱温度分布均匀性得到改善,并且温度变化范围在358~360 K之间,易于对其进行准确控制。

7 结论

本文采用计算流体力学(CFD)方法对传统干燥箱进行建模分析,并根据分析结果对其进行改进和优化设计,得出以下结论:

(1)传统干燥箱中热风温度分布均匀性较差,温度变化范围较大,并且存在涡流现象。

(2)在传统干燥箱中加入导流管,消除了涡流现象,并且温度大小及均匀性有所提高。

(3)对改进后干燥箱进行了优化设计,得到热风温度均匀性明显提高,温度变化在1~2 K,适用于精细印刷,提高印刷速度,同时可以提高对干燥条件控制的准确度。

[1]Collet P,Eckmann J P.A model of conduction[J].Communication in Mathematical Physics,2009,287(2):1015-1038.

[2]Cao X W,Wang L Y,Lin Z H.Air-drying models for newbuilt offshore gas pipelines[J].Petroleum Science,2005,29(4):46-51.

[3]黄清明.凹版印刷机干燥箱温度优化控制系统研究与设计[J].机械工程师,2008(11):72-74.

[4]牛永生,张长松,路有昌,等.运用热相似理论确定对流换热系数[J].安阳师范学院学报,2000,11(2):30-32.

[5]卑江艳.凹版印刷[M].北京:化学工业出版社,2002.

[6]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004:26-86.

[7]王 军.流体动力学分析[M].北京:清华大学出版社,2004.

[8]林建忠.流体力学[M].北京:清华大学出版社,2005.

[9]王瑞金,张 凯,王 刚.Fluent技术基础与应用实例[M].北京:清华大学出版社,2007.

[10]韩占忠,王 敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.

[11]林雪松.MATLAB7.0应用集锦[M].北京:机械工业出版社,2005.