LNG高压输送泵预冷方案分析

上海液化天然气有限责任公司 刘猛

0 引言

LNG利用是一项投资十分巨大、上下游各环节联系十分紧密的链状系统工程,由天然气开采、天然气液化、LNG运输、LNG接收与汽化、天然气外输管线和天然气最终用户等六个环节组成,其中任何一个环节出现问题都将使整个系统停车,而且必须对上下游环节做出巨额赔偿。因此LNG利用各个环节的工艺及设备必须安全可靠。LNG接收站是其中重要环节之一,要求更为严格。

LNG接收站一般都坐落城市偏远的郊区。因此,LNG再汽化之前都需要经高压输送泵加压至10 MPa后,进入汽化器汽化,以供远距离用户使用。而高压输送泵在初次投用及日常维护保养后的预冷是接收站最复杂、最难控制的操作之一。

本文以上海LNG接收站为例阐述高压输送泵预冷方案、存在的问题并提出相应的改进建议。

1 高压输送泵概述

高压输送泵是 LNG接收站外输天然气的动力源。高压输送泵将 LNG加压后,输送到汽化器汽化(IFV、SCV),然后把天然气外输到门站。上海LNG接收站一期供配备5台高压输送泵,以便对一期总的输出流量进行处理。通过泵的排出流量控制阀,可以对通过每台泵的最大流速进行限制;通过自动流量控制最小流量的旁通管,可以实现对低流量的保护。

高压泵属于立式筒袋泵,其工作温度为:-152~-165 ℃,入口压力为:0.80 MPa,额定流量472 m3/h,扬程2 136 m,额定流量下的出口压力为:10 MPa。

2 高压输送泵预冷方案

2.1 为什么要预冷

高压输送泵在正式进入低温液体前,要进行充分冷却,即预冷过程。泵的吸入口罐采用奥氏体不锈钢材料。泵体的主要材料为铝合金及奥氏体不锈钢材制造。铝和奥氏体不锈钢材料具有优异的低温性能,但奥氏体不锈钢膨胀系数较大,在极低温度下导热系数很低。为了防止在温度变化过快、热应力过大而使材料或连接部位产生损坏等问题,所以就要求在泵进入低温液体前必须进行预冷操作,并确保温度变化率不会过大,以确保投运安全。

2.2 预冷方案

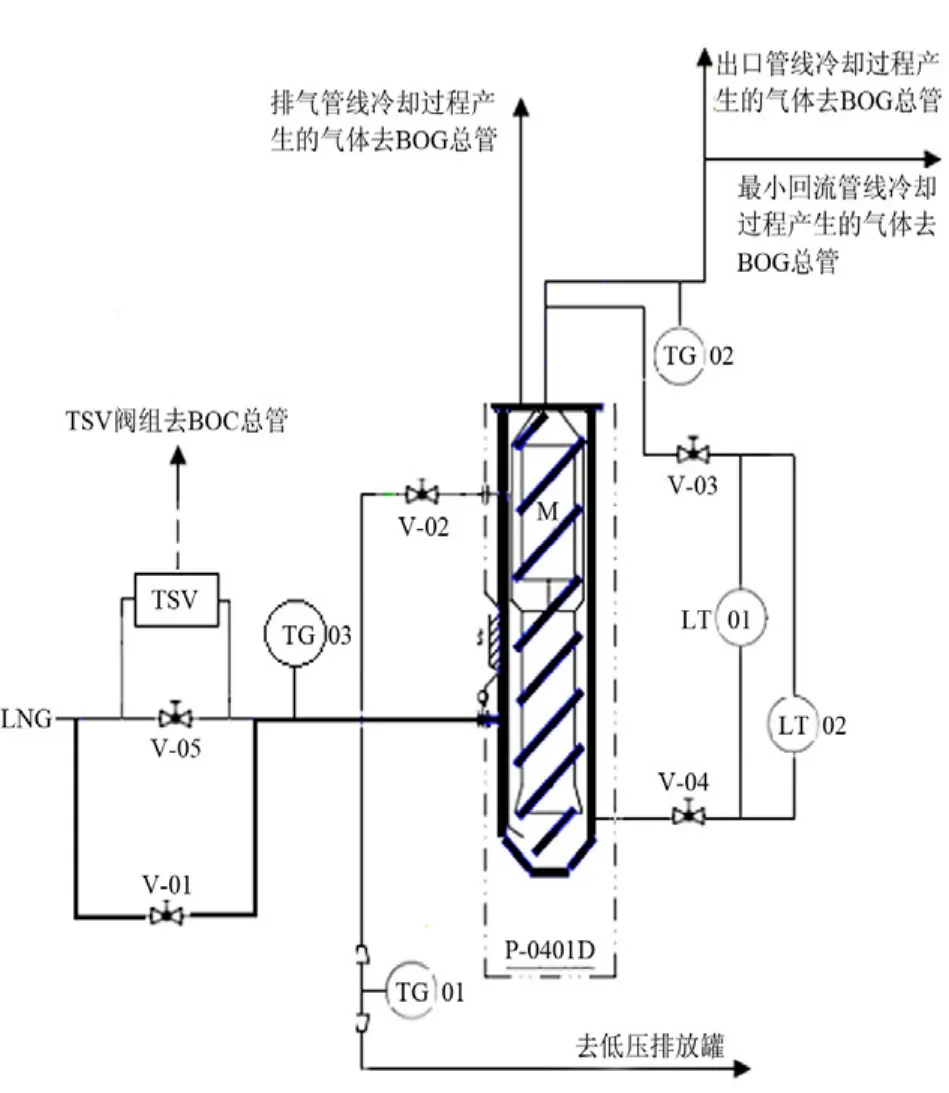

在预冷开始前,用氮气对高压泵输送泵的进出口管线、泵体进行干燥、置换,具体置换步骤和流程不是本文介绍的重点,但操作时必须控制氮气的流量不宜过大,防止叶轮转动而导致轴承磨损,厂家推荐:0.5~5 m3/h。在置换过程中,当高压输送泵及其管线满足氧气浓度不大于1%(体积比)、露点小于-40 ℃条件后就结束置换和干燥,可开始对高压输送泵进行预冷。整个预冷过程按照预冷的主要部位不同可分为三个阶段即:入口管线预冷、泵体预冷、出口管线预冷。导通相关流程确保出口管线、最小回流管线、排气管线保证出口隔离的情况下,打通预冷时去BOG管线的流程。预冷流程见图1所示:

图1 高压输送泵预冷流程示意

入口管线预冷:缓慢打开阀门 V-01(在冷却过程中,注意观测低压排放罐的液位和BOG管线温度),当温度表 TG-01温度下降至-100℃以下时,逐渐关小并最终关闭阀门V-02。这阶段主要是冷却入口管线,并将冷气赶入泵内。操作过程要保证泵筒内不出现LNG或LNG在进入泵内前,已基本汽化。可在开始冷却时先微量或间歇进LNG,此阶段共需要5 h左右。

泵体预冷:适当控制阀门 V-01的开度,缓慢建立泵筒的液位,通过控制LNG进液速度,来控制液位的上升速度(8~10 h上升到80%),同时观察泵筒液位变送器 LT-01/02和出口管线上的温度表TG-02。当泵筒筒液位变送器LT-01/02达到80%,关闭排气管线和出口管线处去BOG总管的阀门,在进行冷却时,重点检查是否有泄漏。这阶段主要是冷却泵体,控制重点是液位上升速度,整个过程控制在10 h。

出口管线预冷:待泵筒压力和泵出口压力升至约0.8 MPa和再冷凝器出口压力接近时,慢慢打开高压泵去再冷凝器排气管线的出口阀。然后预冷最小回流管线,当出口温度表TG-02达到-100 ℃左右时,打开最小回流管线的流量控制阀并打开出口手阀。同时,调整出口管线的保冷量,打开出口总阀解除隔离。这阶段主要是冷却出口管线,考虑到压差太大不好控制,故先将泵体升压。本阶段最好控制在5 h左右,静置至少4 h以上,待高压泵完全冷却后(实际泵体浸渍LNG至少9 h),准备启泵试运行。

2.3 预冷方案的思考

纵观整个预冷过程,持续时间无非是缓慢冷却。整个过程长达24 h。如果不着急使用设备,预冷过程把握越慢越好的原则没什么问题。

如果时间比较紧急,上面的方案就有些捉襟见肘了。究其原因主要是入口管线冷却完毕后,在预冷泵体的时候没有任何的监测手段,担心因温降过快而引起的热应力过大问题。

虽然泵筒液位计可作为监控点,但液位计的零点高于泵桶底部1 100 mm。当有液位显示时,泵的入口导轮、下轴承、1~3级叶轮已浸没在LNG中,故泵筒在出现液位前,冷却的速度只能参考泵的入口和出口温度计。就是因为中间环节没有监测,导致在过程中速度无法控制。按照厂家建议在预冷时只要保证每小时降温在 30~50 ℃之间持续时间在8 h左右,对泵本身是没有伤害的。但在实际操作过程中依靠进出口温度计监控,根本无法把握每小时的降温速度。要想精确的掌控预冷的速度,必须寻找中间过程有效的监测方法,这样才能达到预期的目标。

3 解决方法

3.1 用RTD进行预冷监控

为了解决在预冷过程中监测盲点的问题,可以在高压泵泵筒的上中下三个位置安装三个 RTD (Resistance Thermal Detector)见图2所示,通过测量泵筒的外表面温度来监测预冷操作。

图2 RTD安装布置示意

RTD监测系统中所有相关的零部件必须是适合低温环境的(温度从-30 ~-170 ℃)。而与吸入罐表面接触的所有材料都必须适合-170 ℃的低温环境。

3.2 使用泵筒液位进行监测

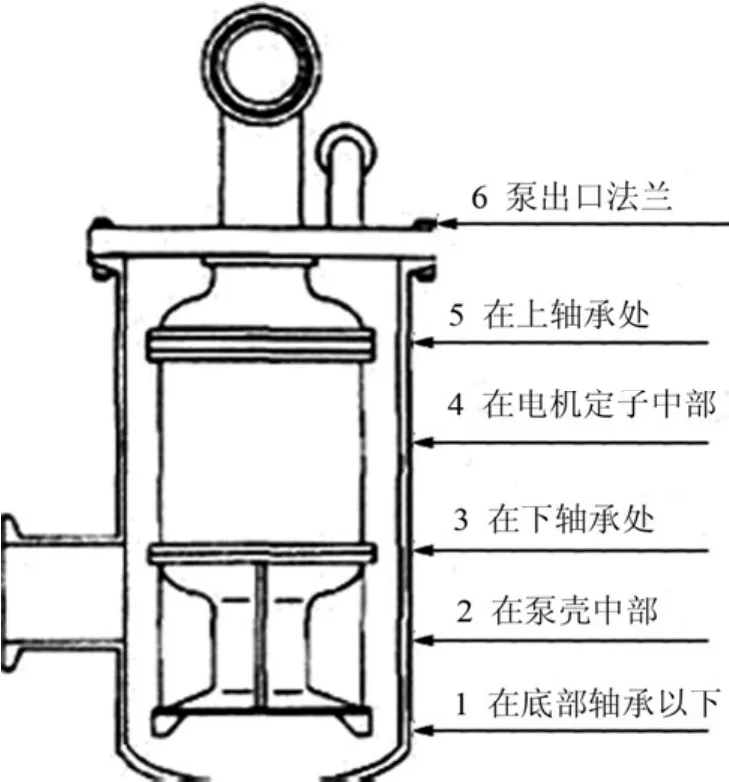

另外一种方法就是改装目前泵筒的液位计,使其零点在泵筒的底部,同时对泵的几个关键部位点,进行划分以确定预冷过程的监测点,关键部位点的划分如图3所示:

图3 液位监测预冷分段

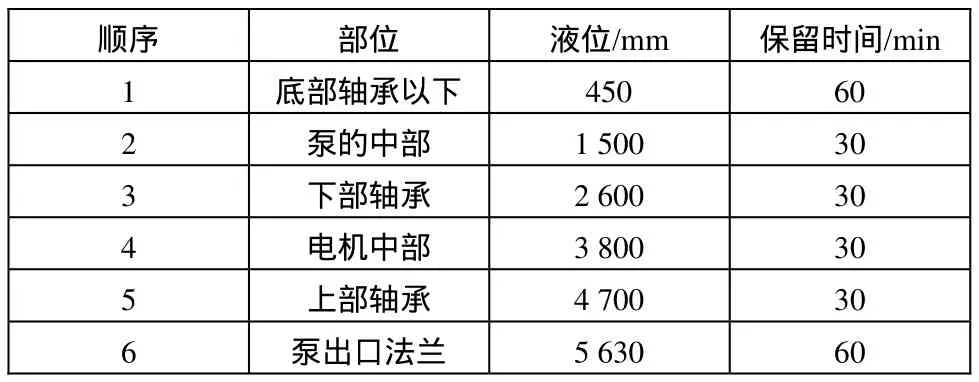

表1 预冷分段的液位和保留时间

液位监测器管嘴距泵筒顶部的距离大约5 m,因LNG的比重最大约为0.45,则液位监视器的最大压差约为0.025 MPa,因此要求液位计的精度非常高。当吸入罐底部出现液位时,液位监视器会出现微弱的抖动,从这个现象可以得知在泵筒内已经有液相LNG出现。随后,就可以按照上述方案中描述的步骤冷却泵。通过预冷管线进口将LNG注入泵筒,控制液位速度在每分钟大约23.5 mm,预冷程序完成的时间决不能少于 8 h。当液位到达规定值就停留一段时间,使其部位充分的预冷。在预冷初始时期,一定要控制好预冷的速度,决不能将LNG通过进口管线注入到泵筒,防止LNG喷洒在泵的一侧。

4 结论

采用 RTD进行预冷监测时,奥氏体不锈钢在低温下的导热系数是室温下导热系数的1/50左右,并且在常温时奥氏体不锈钢的导热系数就很低,当高压泵预冷时,温度梯度很大。也就是说当底部RTD的温度接近LNG温度时,上部的RTD的温度还是常温;并且当LNG达到RTD的位置,温度才会发生变化,短时间内达到LNG的温度。所以仅仅采用RTD,不能作为控制和监测LNG预冷速度的标准,但可以作为预冷过程监测的辅助工具。

采用改造液位监测预冷,能够比较准确的控制LNG注入速度,从而达到预冷的效果。

个人认为要想实现高压泵预冷全过程实时、精确的控制,以液位监测预冷为主、RTD监测为辅的组合方式,预冷效果应该最好。