浅谈“中走丝”电火花线切割机床发展

杨振步,张建荣

(上海大量电子设备有限公司,上海 201108)

随着模具工业的发展,精密模具制造的比重愈来愈大,迫切要求电火花线切割加工不仅要速度快,而且要有尚佳的加工表面质量和较高的加工精度。为满足广大用户需要,单向(低速)走丝电火花线切割机床在20世纪60年代就采用了多次切割技术,即第一次切割用较大的电规准进行高速粗切割,然后逐步采用精规准和精微规准进行第二次、第三次甚至第四次切割修光,以获得理想的加工表面质量和加工精度。低速走丝电火花线切割机床采用多次切割技术的结果表明,多次切割是解决线切割加工速度与加工表面质量矛盾、获得较高综合工艺效果的有效办法。

几乎就在低速走丝电火花线切割机床推广应用多次切割技术的同时,有关技术人员也在高速走丝机床上进行了大量的多次切割试验,虽取得了不少研究成果,但直至20世纪末,仍无一家在生产中真正得到应用。难于在商品化电火花线切割机床上实现多次切割的主要原因是:在电极丝高速移动的情况下,运丝系统工作不稳定,电极丝的空间形位变化异常,使前后二次切割的空间位置无法重叠,加上高速走丝的往返切割条纹明显,要推广应用多次切割技术十分困难。

上海大量电子设备有限公司经过几年的努力,于2002年5月在第九届中国国际模具技术和设备展览会上展出了能实现无条纹切割和多次切割的商品化TP系列高速走丝电火花线切割机床。3次切割后的尺寸差 Δ≤0.006 mm,加工表面粗糙度 Ra≤1μm,其加工质量明显高于其他高速走丝电火花线切割机床,并接近于一般的低速走丝电火花线切割机床,从而引起了众多制造商和用户的注意。此类机床后来逐步被用户称之为“中走丝”机床。而所谓的“中走丝”机床,并非走丝速度介于高速走丝与低速走丝之间,而是指加工质量介于高速走丝与低速走丝之间。

严格来说,把那些能实现无条纹切割和多次切割的电火花线切割机床称之为“中走丝”是不够科学的。被广大用户称为“中走丝”的TP系列电火花线切割机床与其他高速走丝机床的结构基本一样(图1),走丝速度也是2~11 m/s,走丝的形式仍为往复双向走丝。所不同的仅仅是应用了某些自主开发的专利技术,能实现无条纹切割和多次切割,使电火花线切割加工质量有显著提高。

图1 TP40-C型“中走丝”电火花线切割机床

1 “中走丝”机床多次切割的工艺效果

1.1 明显提高电火花线切割加工质量

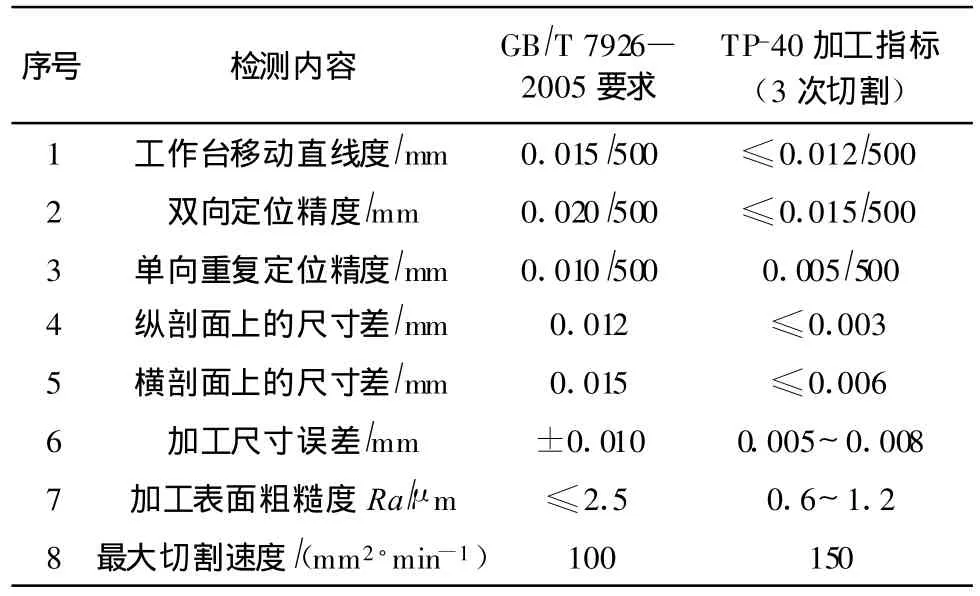

上海大量电子设备有限公司开发生产的“中走丝”电火花线切割机床,切割质量明显高于有关国家标准要求(表1)。通过对40 mm厚的Cr12工件进行正八棱柱(对边距28 mm)的加工试验,经比较可得出如下结论:

(1)能进行多次切割的高速走丝电火花线切割机床,其制造精度都较高,所以加工误差和表面质量都能高于国家标准要求。

(2)能进行多次切割的电火花线切割机床,都装有电极丝导向装置,使电极丝运行稳定,有助于减小工件纵剖面上的尺寸差。

(3)二次切割后,不仅能提高加工表面质量,而且可解决一次切割时的材料变形影响,提高加工精度。

(4)由于多次切割时的精修参数都较小,最终加工表面质量都较好。

表1 高速走丝线切割加工质量比较

1.2 保证一定的切割速度

在开发高速走丝电火花线切割机床多次切割技术的初期,人们较关心加工精度和加工表面质量,而忽视切割速度。那时的平均切割速度一般在15~20 mm2/min,用户普遍希望能进一步提高。

本公司在改进高频脉冲电源、跟踪进给控制方式及线切割工作液之后,线切割总平均速度又有了很大提高,试验时3次切割的总平均切割速度已达30mm2/min以上,4次切割的加工表面粗糙度值可达 Ra 0.8μm以下。

2 现代制造需要清洁生产

随着模具技术的发展,在精密模具制造过程中引入了各种各样的先进制造技术和理念。不少用户对高速走丝电火花线切割机床加工过程中的工作液四处飞溅及乳化液油水分离后的污染表现出难以容忍的态度,期待高速走丝电火花线切割机床加工也能实现清洁生产。

所谓的清洁生产是一种新的创造性的思想,该思想将整体预防的环境战略持续应用于生产过程和产品服务中,以增加生态效率和减少人类及环境的风险。本公司的用户多为国外企业和国内三资企业,清洁生产的愿望更加强烈,所以我们在开发和经营过程中较重视产品的清洁生产,主要做了以下几方面的工作:

(1)努力提高机床的外形设计与包装防护技术,要求整机光整、大方、美观,不允许有工作液四处飞溅和外泄的现象。

(2)采用水溶性工作液,它能满足线切割加工对工作液的各项要求,也能获得较好的工艺效果,加工好的工件洁白光亮。工作液使用时间长,也不存在油水分离造成的污染现象,使用过的废水排放及环境污染易控制。

(3)采用环保型纸质过滤水箱,确保输送到加工区的工作液是清洁的(图2)。

3 实现全闭环控制是“中走丝”机床的发展趋势

市场上现有的“中走丝”机床虽能实现多次切割,可获得低于 Ra 1μm的表面粗糙度值,但数控坐标精度不高。大多数机床所用的导轨、丝杠与螺母都没有很高的精密度,机床控制也无法补偿螺杆的螺距误差、传动过程的间隙及电极损耗带来的加工误差,控制过程也可能发生控制信号丢失,这些都会影响线切割加工精度。

近几年,本公司从电火花线切割机床的软、硬件二方面入手,已开发了多项专利技术,采用了高精度直线导轨、滚珠丝杠、带光栅尺的交流伺服机全闭环控制系统及分段补偿技术,基本上解决了数控信息丢失、螺距与传动间隙引起的误差及电极损耗等问题,机床的数控定位精度和线切割加工精度都有明显提高,基本可满足级进模加工和大型模具加工需要。

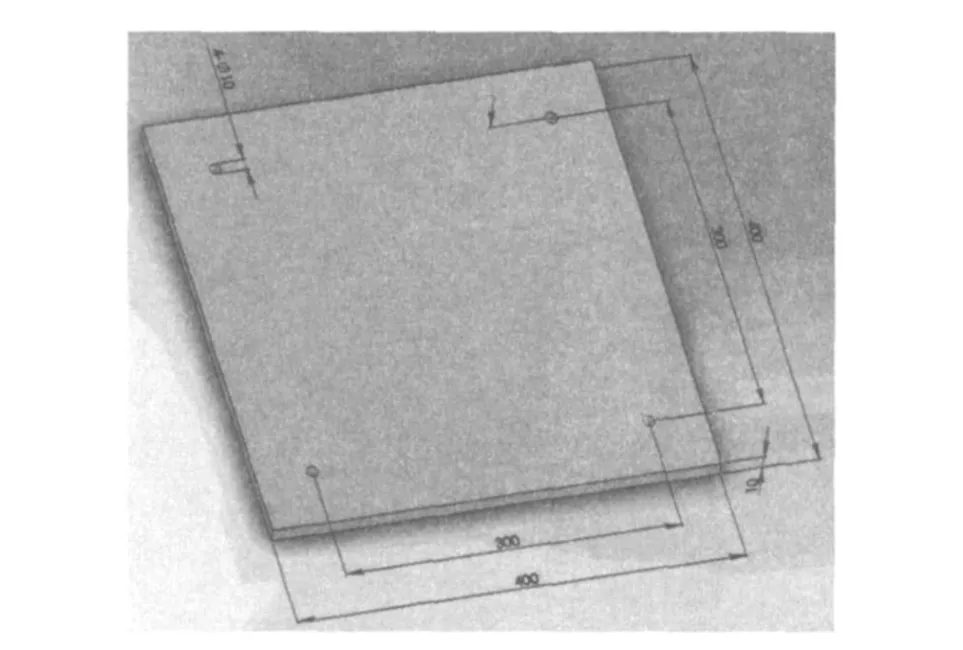

例如:利用本公司生产的全闭环控制(或称“双环控制”)“中走丝”机床,在一块 400mm×400mm×10mm钢板上加工4个相距300 mm×300 mm的直径10 mm的圆孔(图3),仍采用割1修2的多次切割方法,结果不仅能保证直径10 mm孔的表面粗糙度值Ra<1.0μm、圆度误差在0.006mm内,而且4孔中心距的偏差都在0.004~0.008mm内,即加工精度能控制在0.008/500 mm内。这不仅远高于有关国家标准对数控高速走丝电火花线切割加工精度的规定,而且也能满足大多数级进模和大型模具电火花线切割加工的需要。

图3 切割样件

4 结束语

通过广大科技人员和制造商的共同努力,我国已将往复(高速)走丝线切割机床推进到一个新的历史阶段,并可达成以下几点共识:

(1)市场上现有的“中走丝”机床实质上是一种能实现无条纹切割和多次切割的高速走丝电火花线切割机床,它的加工质量明显优于普通高速走丝机床。

(2)“中走丝”电火花线切割机床采用多次切割技术后,其加工质量明显高于传统高速走丝电火花线切割机床,并接近于经济型低速走丝电火花线切割机床,但机床的价格及其加工消耗则远低于低速走丝电火花线切割机床,因而受到广大用户的欢迎。

(3)现代制造业需要清洁生产,重视产品防护包装技术,积极采用无油脂的水溶性工作液及环保过滤水箱,是“中走丝”线切割机床的发展需要。

(4)目前实现多次切割的的“中走丝”机床,一般只能确保小零件的加工质量,难以保证大、中零件的加工质量。采用交流伺服机驱动、全闭环控制及分段补偿技术,可实现齿隙补偿、螺距补偿及丝径补偿,大幅提高定位精度和加工精度,这将是“中走丝”机床发展的必然趋势。

[1] 刘志东.快速走丝线切割多次切割特性及其可行性研究[J].电加工,1990(5):10-15.

[2] 李明奇,李明辉,张建荣.高速走丝电火花线切割加工多次切割工艺的研究和应用[J].电加工与模具,2003(4):45-47.

[3] 李明辉,杨振步,蒋文英.中走丝电火花线切割机的特点与发展趋势[J].航空制造技术,2011(8):32-35.