环管聚丙烯装置生产中细粉产生的原因及对策

张 杰

(中国石油化工股份有限公司洛阳分公司,河南洛阳 471012)

中国石化洛阳分公司14万t/a聚丙烯装置采用Spheripol工艺国产化第二代环管技术。其生产过程包括原料精制、催化剂制备、预聚合、聚合、聚合物脱气及单体回收、聚合物汽蒸及干燥、挤压造粒、掺混包装等工序,见图1。从国内外已有的同类装置的生产状况来看,细粉的产生是环管装置普遍存在的共性问题。不同装置或同一套装置不同时间、不同生产条件下产生细粉的原因不尽相同,但不论哪一种原因产生的细粉都会对装置生产带来不利影响。细粉太多会增加丙烯的单耗,引起工艺系统的堵塞,降低相关设备的使用寿命,影响装置的平稳长周期运行。

图1 双环管聚丙烯装置流程示意图

1 细粉产生的原因

1.1 催化剂粒径分布不均匀

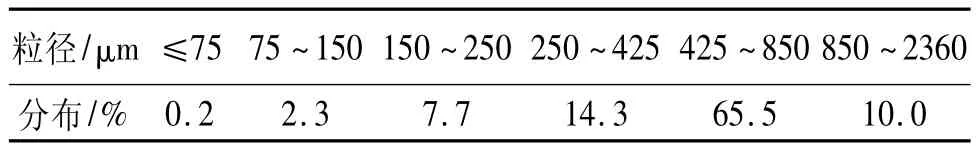

中国石化洛阳分公司14万t/a聚丙烯装置采用催化剂为DQ型催化剂,是由中国石化北京化工研究院开发的新一代球形催化剂,属于第四代高效载体催化剂,其质量指标见表1[1]。催化剂形态呈比较规整的球形颗粒,有一定的粒径分布,见表2。

表1 DQ型球形催化剂的质量指标

表2 DQ型球形催化剂颗粒的粒径分布

聚合物颗粒的形成可以看作是催化剂粒子的复制和放大过程[2],见图2。聚合反应过程中,颗粒形态并没有大的改变,即球形催化剂复制生成球形颗粒产品,粉状催化剂复制生成细粉产品。因此,当催化剂本身的细粉含量较多时,其生产出来的聚丙烯粉料中细粉含量也会较多。另外,对于颗粒偏大的催化剂,其机械会有所降低,在配置、反应及输送过程中易发生碎裂而产生细粉。

生产投用前,造成催化剂粒径分布不均匀有两个方面原因:①生产出来的球形催化剂颗粒本身粒径大小不尽相同;②强烈的物理振荡作用(如储运和加料时)会造成催化剂颗粒之间相互摩擦碰撞而导致催化剂颗粒破碎形成催化剂细粉。

1.2 催化剂配制不均匀

催化剂配制不均匀会发生催化剂颗粒沉降或浓度不均匀现象[2],导致在预聚合和聚合阶段,因反应强度大小不均而造成大量细粉的产生。造成催化剂配制不均匀有以下原因:①吊装、拆卸催化剂桶时有空气进入桶内,使部分催化剂失活;②催化剂桶向催化剂分散罐D106下料时速度过快,催化剂颗粒不能很好分散;③催化剂在D106内搅拌时间不够,恒温时间不够,造成颗粒浓度不均;④催化剂在D106内搅拌时间过长,催化剂颗粒因相互摩擦而破碎;⑤向催化剂注入器D108A/B充料时,倒料的次数不够;⑥在催化剂预接触罐D201内停留时间过短,催化剂未充分活化。

图2 催化剂颗粒破碎及聚合物颗粒成长示意图

1.3 三乙基铝用量不当

主催化剂与助催化剂三乙基铝(TEAL)发生络合反应之后才会对丙烯聚合反应有催化作用。TEAL的用量存在一个最佳值,过多或过少都不能使主催化剂达到最佳活性,这样不仅影响催化剂的收率,对产品的粒径分布也有一定影响。

对于同一种催化剂来说,产生细粉的量与催化剂的收率成反比。当系统状态稳定时,TEAL用量小于或大于最佳值都会降低催化剂的收率,对于每一颗催化剂粒子来说,直接的影响是链增长的机率降低,由此导致聚合物细粉量的增加。

1.4 预聚合程度不当

Spheripol双环管工艺中,先将催化剂引入预聚反应器R200内进行预聚合,反应温度控制在18~20℃。预聚合的目的是使催化剂表面形成厚薄适中的保护膜,以提高催化剂颗粒的机械强度。这样既减少了催化剂在环管内因高速流动碰撞而破碎的情况,也减缓了单体向催化剂颗粒内部的扩散速率,降低了单体在颗粒内部的反应速率,避免催化剂颗粒在突遇高温(R201温度控制在70℃)的情况下剧烈反应而崩裂。

预聚合程度不足,催化剂表面聚合物层太薄,则起不到保护作用;预聚合程度过高,催化剂表面包裹的聚合物层太厚,则会在温度的大幅变化的情况下导致颗粒内部应力无法消除、无法及时撤出反应热而造成颗粒崩裂形成细粉。

1.5 环管反应器内流体力学性质的影响

在一定的循环比条件下可认为环管反应器R201、R202内的物料进行全混流运动,即从R200进入R201、R202的催化剂颗粒在管内具有一定的反应停留时间分布,因此不可避免地出现单个催化剂收率的差异,从而形成符合一定分布规律的聚合物颗粒及细粉,聚合物颗粒粒径分布见表3。

表3 DQ型催化剂生产的聚丙烯颗粒的粒径分布

在环管反应器R201、R202中,为使物料混合均匀,更好地撤出反应热,防止聚合浆液在反应器内壁滞留形成挂壁,物料需在轴流泵的推动下于反应器内保持较高的流速。高速流动的聚合物颗粒之间以及聚合物颗粒与轴流泵、环管内壁不停地碰撞摩擦也会导致颗粒破碎形成细粉、超细粉。

1.6 环管反应器出口没加或少加失活剂

环管反应器R202出口没有加入失活剂或加入量不足,易造成活性中心后移。在环管中未反应完全的活性中心在大闪蒸线中继续反应。大闪蒸线内部压力较低,在这种条件下易生成小分子聚合物,再加上大闪蒸线中丙烯闪蒸汽化造成颗粒破碎而生成细粉。大环管反应器与闪蒸系统的压差越大,破碎越多,细粉也就越多。

1.7 聚合反应速率过快

反应速率过快、反应过于剧烈的情况下,聚合反应会短时间内放出大量的热,而参与反应的颗粒导热性较差,内部的反应热来不及传递至颗粒表面,造成内部丙烯汽化而使颗粒破裂、崩碎,从而产生细粉。

1.8 原料丙烯中杂质太多

H2O、CO、H2S等杂质在丙烯聚合过程中会引起催化剂中毒[4]。当原料丙烯中杂质含量较高时,将会使催化剂活性降低,聚合链增长的机率降低,由载体催化剂复制生成的聚合物颗粒直径减小而形成细粉。

2 细粉的危害

2.1 细粉对反应系统的影响

细粉、超细粉均由T301-E301-P302A/BD302-P301A/B-F201A/B-E201/E203进入反应系统,影响环管进料系统换热器的换热效果,进而影响环管的压力控制和小环管的温度控制。国内同类装置曾多次因细粉原因影响E201、E203的换热效果而停工进行清理。

2.2 细粉对聚合物闪蒸脱气、丙烯回收单元的影响

①细粉进入闪蒸罐D301与高压丙烯洗涤塔T301之间的管线,在管线中粘结、挂壁,造成堵塞而使装置被迫停车[3];②细粉进入T301使塔底部再沸器E303管程及小闪蒸线堵塞;③细粉通过汽蒸洗涤塔T501进入E303壳层的换热水中,影响E303的换热效果,进而影响T301的平稳操作;④细粉进入循环气压缩机PK301,影响压缩机运行导致丙烯气因不能回收而向火炬排放[3]。

2.3 细粉对粉料汽蒸系统的影响

汽蒸罐D501内通入汽蒸蒸汽量太大或者D501料位控制过低时,从D501里出来的蒸汽将过多的细粉带入旋风分离器S501,造成S501堵塞,细粉大量从汽蒸洗涤塔T501中排出。

2.4 细粉对粉料干燥系统的影响

①干燥器洗涤塔T502中的细粉会被氮气夹带上升,在D508(鼓风机C502的入口分离罐)顶部的破沫网上积累,细粉增多则破沫网前后压差增大,造成C502入口压力低不能正常运转,大量的氮气从T502溢出,需停工更换破沫网,对装置长周期运行有严重影响。②T502中细粉随氮气进入氮气加热器E503(翅片式换热器)中,会降低E503的换热效率,这样干燥器D502的干燥效果将无法保证,造成PP粉料含水高,最终影响造粒挤压机EX801的正常平稳运行,对产品质量产生严重影响。

2.5 对挤压造粒单元的影响

①细粉进入挤压机抽吸系统会造成抽风机过滤器F804经常堵塞,抽风机出现故障,影响抽吸系统的正常操作;②细粉吸附在音叉料位计上,易造成料位误报警,引起挤压造粒机EX801停车。

2.6 对环境和生产效益的影响

从以上分析可以看出,细粉的存在一旦引起管线、阀门堵塞或设备故障,轻则需要进行设备切换,重则需要进行切排和紧急停车,甚至是全装置停车。设备的使用寿命和装置的长周期运行都将受到影响。从T501、T502洗涤出的细粉太多,不但增加了产品单耗,而且造成环境污染,并给污水的回收处理造成一定压力。

3 减少细粉的对策

3.1 催化剂的选择和储运

催化剂的粒径分布、载体强度及催化活性对丙烯聚合的反应速率、产率及产品颗粒的粒径分布都有明显的影响,因此,应选择粒径均匀、载体具有一定机械强度、活性中心分布均匀的催化剂,才能减少因催化剂颗粒形态造成聚合产物粒径分布过宽的几率。这样在反应中,催化剂活性可得到均匀释放,有利于防止反应速率的不均衡导致的聚合物颗粒破碎,从而降低细粉含量。在催化剂储藏和搬运过程中应做到轻拿轻放,避免频繁搬动。

3.2 催化剂的配制

催化剂配制过程中,应注意优化加料操作、控制搅拌时间、合理分配倒料次数、把握好物料在D201内的停留时间[4]。

3.3 催化剂的配比

合理控制TEAL的用量,保证主催化剂尽可能达到最佳活性,提高催化剂的收率。

3.4 优化D201的操作

对D201冷却水系统的操作进行适当优化,如增大冷冻水流量、控制“三剂”的进料温度及进料速度等,尽量稳定操作温度在10℃,同时保持D201中物料混合均匀,以使催化剂得到最佳活化并稳定其催化活性。

3.5 优化预聚合的操作

提高预聚合程度,可以通过调整预聚合温度、延长物料在R200中的停留时间予以实现。需要注意,调整R200温度要综合考虑夹套水的撤热能力、反应的剧烈程度、催化剂的活性释放等因素。若要通过降低丙烯进料量来控制停留时间,则要特别注意在线混合器Z203的限制。

3.6 稳定聚合的操作

控制环管浆液密度、丙烯进料量在合适的范围内,避免频繁的升降负荷对反应器操作状态的冲击。

3.7 控制好高压循环系统的压力

高压循环系统压力要合理控制。设定值太高,一方面会使大环管反应器与高压循环系统压差太小,导致大环管反应器的出料不畅;另一方面容易引起循环气压缩机PK301出口压力高报。设定值太低,则会使大环管反应器与高压循环系统的压差太大而引起聚丙烯颗粒在输送过程中破碎产生细粉。

3.8 保证原料丙烯的质量

加强对原料丙烯工艺指标的监控,严格保证丙烯精制单元各塔正常操作和及时再生,有效去除丙烯中的有害杂质,避免引起产品质量波动。

4 结束语

环管聚丙烯生产中细粉的产生不可能完全避免,但可以通过选择合适的催化剂,以及工艺调整和系统优化来减少细粉的产生。在日常生产中,要优化催化剂配比和聚合反应条件、加强对反应后处理系统的操作控制,防止因细粉而造成的管线堵塞和设备故障,保证装置的“安、稳、长、满、优”运行 。

[1]张 文,李 峰.PP装置产生细粉的原因及改善措施[J].合成树脂及塑料,2008,25(3):46-50.

[2]洪定一.聚丙烯——原理、工艺与技术.第2版[M].北京:中国石化出版社,2011:342-348.

[3]孙双印.降低聚丙烯粉料中细粉含量的工艺优化[J].河南化工,2001,(6):24-25.

[4]林 国.聚丙烯装置生产中细粉过多原因分析及解决措施[J].广东化工,2003,(3):20-21.