铁合金厂短网节能潜力的分析

郑晶晶,罗 凡

(1.甘肃电力科学研究院,兰州 730050;2.甘肃省电力公司,兰州 730050)

我国单位产出的能耗和资源消耗水平明显高于国际先进水平。工业硅生产是高能耗行业,平均每吨工业硅需要消耗13 000 kWh以上电能[1],我国工业硅生产能源消耗高主要是因为设计上不合理、控制水平与管理水平不高。经过多年的摸索探讨,目前我国工业硅电弧炉的电效率平均在92%以上,各种提高电效率的技术或措施也比较成熟,如:改进短网结构设计、使用优质导电材质、采用低压补偿技术、改善电参数等[2]。

1 企业概况

西北铁合金厂是我国硅铁冶炼技术和装备的发源地和发祥地,拥有储量2.4亿t的石英石矿山。矿热炉又称电弧电炉或电阻电炉[3],它主要用于还原冶炼矿石、碳质还原剂及溶剂等原料。主要生产硅铁、锰铁、铬铁、钨铁、硅锰合金等铁合金,是冶金工业中重要工业原料及电石等化工原料。其工作特点是采用碳质或镁质耐火材料作炉衬,使用自培电极。电极插入炉料进行埋弧操作,利用电弧的能量使电流通过炉料[4],因炉料的电阻而产生能量来熔炼金属,陆续加料,间歇式出铁渣,连续作业。

2 矿热炉变压器的生产特点

矿热炉系统电抗的70%是由短网系统产生的,而短网是一个大电流工作系统,变压器输出电压较低,而输出电流则很大[5],因此短网的性能决定了矿热炉的性能。正是由于这个原因,矿热炉的功率因数很难达到0.85以上,绝大多数矿热炉的功率因数都在0.7~0.8。较低的功率因数使变压器的效率下降,消耗大量的无功,同时由于电极的人工控制以及堆料的工艺,导致三相间的电力不平衡加大,最高不平衡度可以达到20%[6],导致冶炼效率的低下,电费增高。因此,提高短网的功率因数,降低电网不平衡就成了降低能耗提高冶炼效率的有效手段。

3 矿热炉短网压降分析

3.1 12500 kVA、25 000 kVA矿热炉短网现状

3.1.1 12500 kVA矿热炉

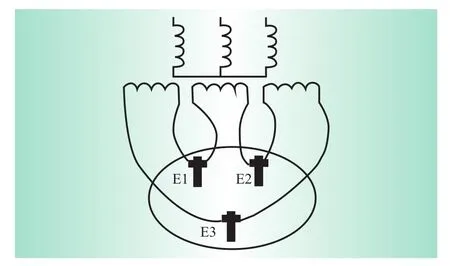

矿热炉供电电压为10 kV和35 kV 2种,采用方式为三相变压器向电炉供电,如图1所示。E1和E2电极离变压器较近,经现场测试得到电炉变与E1电极的压降为7.8 V和12.5 V,电炉变与E2电极的压降为11.17 V和9.8 V。E3电极离变压器较远,经现场测试,电炉变与E3电极的压降为20.3 V和17.6 V。

图1 三相变压器供电方式

3.1.2 25 000 kVA矿热炉

矿热炉供电电压为35 kV,采用3个单相变压器向25 000 kVA电炉供电,如图2所示。经过测试发现以下4个问题:其一单相变压器低压侧短网电压降增大,能耗大。由于低压侧电流高达50 kA,短网电压降低,电炉电极电压约比变压器出线电压低20 V;其二短网主要部件联接处接触电阻较大,有一部分已经被氧化变黑;其三导线电流密度偏高,为5 A/mm2;其四短网的主要部件,如:铜管、软电缆等部件联接处过热,温度最高为80℃。

图2 3个单相变压器供电方式

3.2 降低短网压降措施

针对以上分析可总结以下几个短网压降措施:12 500 kVA矿热炉应采用3个单相变压器对称向电炉供电;25 000 kVA矿热炉应加强短网维护,部件联接处应磨平镀锡,达到降低接触电阻的效果;定期对短网联接处用红外测温仪进行温度检测,并及时处理问题,以保证接触电阻在合理范围;设备改造时可增大导线截面积1倍,短网电阻由16.9 μΩ降至8.2 μΩ,增加了导线经济电流密度;也可增大铜管的内/外径尺寸,由原来的30/50 mm增大为40/70 mm。

3.3 潜力计算

对于12 500 kVA矿热炉,经测试分析可知,矿热炉6根短网平均压降可下降4 V,原较远电极(E3)压降降低更多,为10 V。经过统计计算得出:6台12 500 kVA矿热炉总计降损约2 000万kWh,节约电费约800万元。3台单相变压器较单台三相变压器约投资高30%,18台单相变压器共需约1 260万元,短网改造约600万元,共计约1 860万元。

对于25 000 kVA矿热炉,经计算分析可知,目前短网实际阻抗为400 μΩ,但铜短网的理论电阻仅为16.9 μΩ,仅占4%。短网压降降低10 V后,2台矿热炉年降损电量1 750万kWh,降低电费支出约700万元。需投入铜管及管线耗铜量约2.5 t,约178.4万元,改造维护人工费用约20万元,共计约200万元。

4 短网无功补偿

因矿热炉负载特性介于电阻性和电抗、感抗之间,短网的空间物理结构和流过短网的大电流使矿热炉的功率因数降低。较低的功率因数会造成生产企业电能耗高,生产效率低下,这对电网及生产企业都不利[7]。通常在高压侧进行三相无功补偿,只能提高同电压等级和上一级电网的功率因数,而对电炉变及以下短网所消耗的无功功率起不到补偿作用。应将原来在矿热炉变压器高压侧进行无功补偿变为在低压侧短网部分进行无功补偿。经验证明,在矿热炉低压侧针对短网无功消耗和其布置长度不一致所导致的三相不平衡现象,采用安装计算机智能型自动控制技术装置,将无功补偿电容器改为安装在铜瓦附近,使无功补偿尽可能靠近电极,这样无论在提高功率因数、吸收谐波,还是在提高短网电压、增产降耗上,都有着与高压无功补偿无法比拟的优势。通过平衡、提高三相电极向炉膛的输入功率,从而达到提高产品质量和降低电耗的目的。此种无功补偿装置从现阶段来看,技术上是可靠、成熟的,从经济上来讲,节电率约5%~10%,其投入和产出是成正比的。

5 短网的节电措施

5.1 缩短短网长度

短网的电阻与其长度成正比。通常采取的措施为:电炉中心线和变压器外墙的距离应尽量缩短[6],应注意变压器外墙上短网母线构架的位置,移动电炉变压器,使其尽可能靠近炉体;升高电炉变压器的安装位置,使各段短网处在同一水平面上;在保证电极升降和炉体转动需要的前提下,尽量减少短网的长度,可节电约2%~5%。

5.2 减少短网周围的铁磁物质

当短网通过强大的交流电时,在短网周围产生强大的交变磁场。尽量避开炉体铁质烟囱等金属构筑物,避免在这些铁磁物质中产生涡流和磁滞损耗,引起短网附加损耗的增大[7]。同时所有固定和联接用的螺钉必须采用非磁性材料,尽量避免用铁磁材料包围短网的导体。

5.3 选取适当的电炉导电材料

选用紫铜材料较为合适,一般不采用铝质材料。合理选择导体截面,使得短网损耗小[8]。对于短网的电流密度一般要求如下:铜排母线1.35~1.65 A/mm2;铝排 0.6~0.9 A/mm2;水冷铜管 3~5 A/mm2;裸铜绞线0.9~1.2 A/mm2;软铜带1~1.3 A/mm2。

5.4 减少接触电阻

短网的联接处较多,接触电阻增大,不仅增大了短网的功率损耗,同时还会使联接处严重发热甚至烧红,要用非磁性螺丝压接,以防产生涡流及磁滞,引起连件发热传热,加速接触面的氧化,进而使接触电阻进一步增大,形成恶性循环。为降低接触电阻,从电炉变压器出线端与电极相联接的导体中所有联接处的表面磨平镀锡,采用双面夹接[4]。对不经常拆卸的联接部位采用焊接或增大接触面积的办法,精细加工接触表面,涂优质的导电膏并保持足够的接触压力,防止运行中空气、水分进入而造成接触表面氧化,引起接触电阻增大。在运行时,定期对接触处用红外线测温仪进行温度检测,发现温度超标,应及时采取冷却措施或进行停电检修处理。处理后应再次测量接触电阻并使其保证在合格值的范围内。

5.5 尽量采用水冷短网

电炉工作时,随着温度的升高,电阻增加,短网损耗增大,同时温度升高后对联接处的接触状况也产生有害的影响[9]。有关资料表明,在10 kA运行下的短网,温度升高1℃,每米导电母线约增加3~6 W的功率损耗。因此,降低短网的工作温度,对降低电能损耗的效果不可忽视。

5.6 短网的无功补偿

对电网进线高压侧进行无功补偿,可以大幅度提高功率因数,可减少矿热炉消耗电网太多的无功,进而避免被供电企业扣罚,但没有改变短网的电抗,仍会增加配电端有功功率损耗。将无功补偿电容器改为安装在铜瓦附近,使无功补偿尽可能靠近电极,这样无论在提高功率因数、吸收谐波,还是在提高短网电压、增产降耗上,都有着与高压无功补偿无法比拟的优势,为企业节电约1%~2%,增产5%以上。

6 结束语

综上所述,无论是设计者或使用者,都应对短网给予足够的重视,充分注意短网的电参数及合理的短网结构2个方面,既要注意设计和选择短网的合理电参数,以提高设备的技术经济指标,保证技术先进性,又要充分注意短网导体的机械结构,研制和选用新型可靠的短网组件,采用合理的短网结构,以保证设备的可靠运行。

[1] 郑孝东.炼钢电弧炉短网节电的途径和措施[J].节能技术,2001,6(6):40-41.

[2] 姚长杰.缩短炼钢电弧炉的短网[J].电炉,1990,2(2):39.

[3] 叶选茂,李钨,邵辉庭.矿热炉短网节电补偿滤波技术[J].节能与环保,2007,24(4):24-28.

[4] 周崇湖,陈昆明.一种改造短网降低合金冶炼企业功率因数的方法[J].农村电工,2008,24(3):15-20.

[5] 臧晔阳.矿热炉短网补偿设计运行分析[J].电力电容器与无功补偿,2007.5(5):5-7.

[6] 李泽兴.矿热电炉短网的设计、制作与安装[J].电工技术,2006,24(8):17-21.

[7] 付丽君,于洋,马晓奇.电弧炉电气设备的节电措施[J].节能,1998,24(2):32-36.

[8] 桑锋华,王如新.冶炼炉变压器大电流引出及联结[J].变压器,1999,31(10):45-49.

[9] 杨双胜.矿热炉电气特性分析[J].山西电力,2007,24(2):16-18.

[10] 李泽兴.矿热电炉短网的设计、制作与安装[J].电工技术,2006,24(8):12-15.