新型高线速聚丙烯专用料T38FE的应用研究

彭四海,韩 楠 ,刘永民

(1.抚顺石化公司 合成洗涤剂厂,辽宁 抚顺113004;2.辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

聚丙烯双向拉伸薄膜(BOPP),由于具有拉伸强度高,透明性好,表面光泽度好,对气体和水蒸汽的渗透率低等特点,在包装领域得到了广泛的应用。BOPP薄膜从开始取代玻璃纸,发展到现在,已迅速成为重要的软包装材料,广泛用于快餐、食品、烟草包装等[1]。

近几年来,随着BOPP行业飞速发展,国内树脂生产厂家相继努力开发生产BOPP专用料,不仅产量迅速增长,而且产品质量也大有提高,低线速生产原料已经基本国产化。

高线速BOPP专用料(幅宽8.3m,线速度为350m·min-1)的主要控制指标是等规度、分子量及分子量分布、熔融指数、灰份、熔融指数等。熔融指数范围为2~4g/10min较为合适。等规度的适宜范围为95%~97%,高分子量组份和低分子量组份要适宜[2]。

国产专用料质量虽有改进,但与进口产品相比,仍存在差异,主要存在如下问题:(1)从原料树脂加工性能来看,国产树脂熔体流动指数较低,等规度较高;(2)从生产过程来看,国产树脂生产出的薄膜膜卷颜色较深,膜的表面有粘感,拉伸速度不能过快,此外,由于助剂品种少,助剂质量不稳定,导致鱼眼增多,灰分增加,透明度降低。因此,高速线BOPP专用料大部分市场份额被进口料占领。

抚顺石化公司乙烯化工厂生产的原有旧牌号专用料已不能适应现代高速、大幅宽生产线的工艺要求,为了不断适应市场发展,抚顺石化公司与中国石油化工研究院合作,应用新型PSP-01系列聚丙烯催化剂于2011年7月成功试生产出3555t新型聚丙烯专用料(新T38FE)并投入市场使用。新T38FE不仅具有良好的物理性能,而且具有更好的成膜性能。

本文介绍了抚顺石化公司BOPP生产线的工艺流程与生产条件,用最新生产的改型高线速聚丙烯双向拉伸薄膜专用料T38FE和原来牌号的T38FE生产18μm薄膜,对生产运行结果及产品质量进行了分析与讨论。

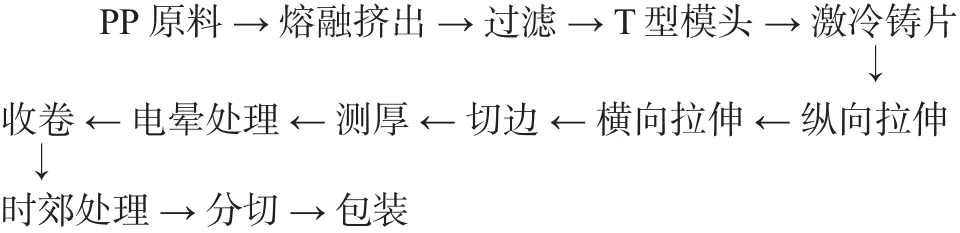

1 工艺流程

抚顺石化公司采用日本三菱重工业株市会社2万t·a-1BOPP生产线,于2003年5月开车投产,经过8年多的磨合、技改,工艺、设备运行良好,具备高速试验运行条件,其工艺流程见图1。

图1 BOPP薄膜双向拉伸法工艺流程Fig.1 Schematic diagram of biaxial tension production process of Bopp film

原料聚丙烯颗粒进入挤出机经一定的温度、压力,在螺杆剪切力的作用下、熔融塑化、挤出,熔融塑料经过过滤器滤去杂质、进入T型模头、形成片状。熔融片经几毫米的间隙流动到旋转的激冷辊面,在气刀、激冷辊表面、水浴的共同冷却下,高达240℃的均聚聚丙烯熔体骤冷到室温,形成微粒很少的几乎透明的无定型厚片,在MDO经过预热拉伸后,再送至TDO进行横向拉伸。薄膜经横向拉伸后,再经过切边、测厚、电晕处理,收卷成宽度为8300mm直径为1200mm的膜卷。膜卷经过时效处理,消除由拉伸而产生的应力,然后根据用户的要求,分切卷取成一定规格的薄膜,包装后出厂。

2 试验条件

2.1 专用料

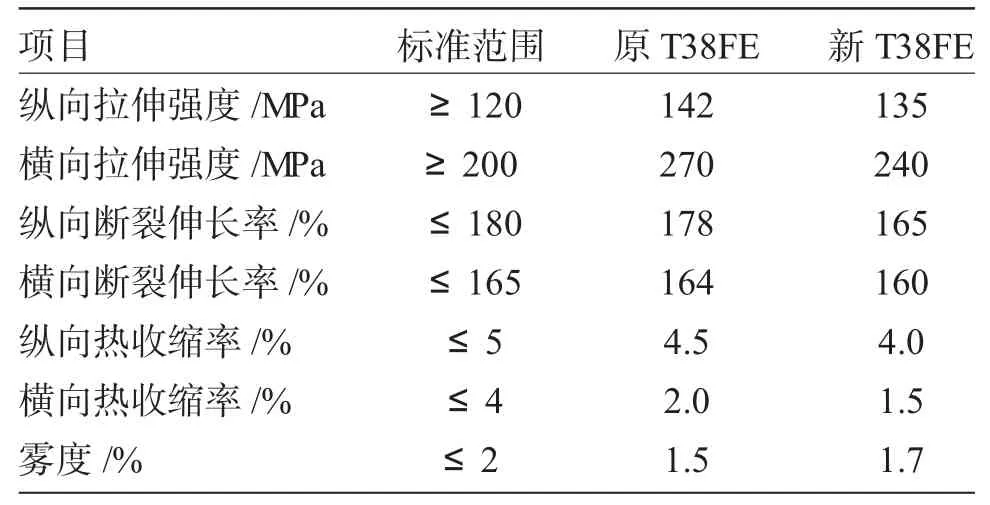

本次试验使用T38FE专用原料,其批号为2011 0701A,称之为“原T38FE”;批号为20110808B的专用料,称之为“新T38FE”。产品厚度为18μm。新T38FE和原T38FE专用料料主要物性指标见表1。

表1 专用料T38FE物性分析结果Tab.1 properties of T38FE Special material

从表1中数据可见,两个批次的T38FE原料均符合优等品指标。

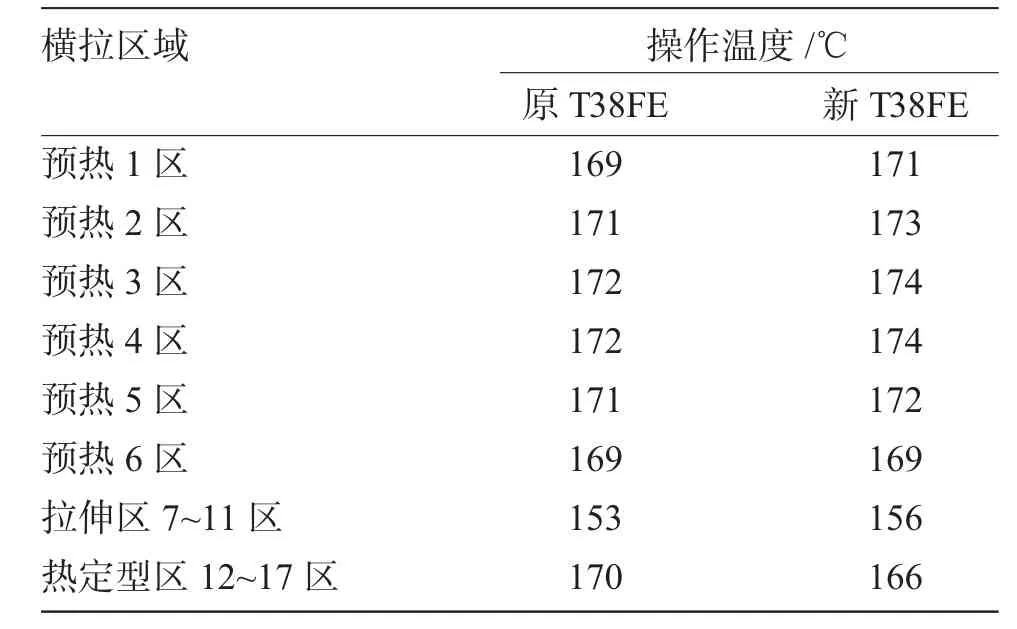

2.2 拉伸温度

拉伸各区的温度分布是影响BOPP薄膜拉伸取向、结晶的关键因素。温度是通过聚合物粘度和松弛时间的作用来影响取向过程的。温度升高,聚合物粘度降低,在恒定应力作用下,高弹形变和粘性形变都要增大,高弹形变增加有限,粘性形变发展却很快,有利于聚合物取向[3]。

通过对影响BOPP生产的各项因素及原料物性指标的分析,以及多年生产经验的积累,需要对工艺参数作适当调整,使生产线达到平稳、高负荷生产状态,并产出合格产品。归纳出是生产线速度在322m·min-1时的纵横拉伸温度分布,见表2、3。

表2 纵拉机各区温度分布Tab.2 Temperature distribution in longitudinal extension machine

表3 横拉机各区温度分布Tab.3 Temperature distribution in horizontal extension machine

3 实验结果

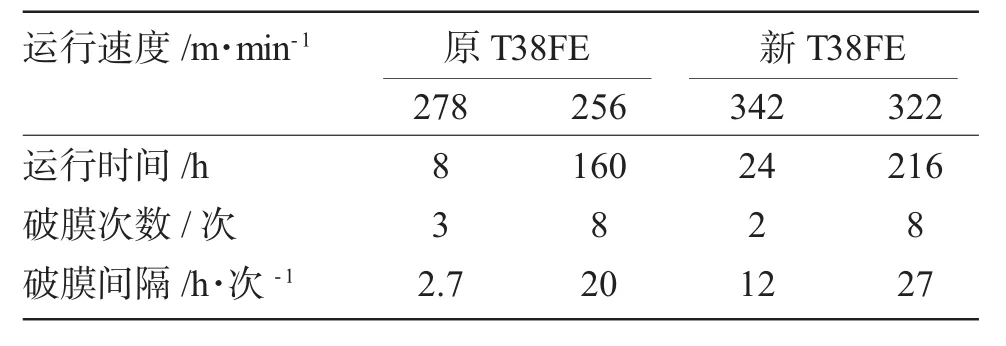

3.1 运行结果分析

在产品规格为18μm,原料添加剂比例不变,各区温度(见表2、3)根据生产出的产品物性指标在保证生产稳定的前提下进行适度微调,在一个批次内生产运行结果见表4。

表4 两种专用料在不同运行速度时生产运行结果Tab.4 Results of production of the two T38FE

由表4可见,原T38FE在最高运行速度278m·min-1生产时破膜间隔较频,运行时间较短,每次破膜造成大约0.5t废品,废膜产量大,考虑成本因素认为不适合在该速度下连续生产,运行速度调整到256m·min-1时生产稳定性有所增加,破膜次数较少,破膜间隔比278m·min-1时提高了7.4倍,但在此速度下生产负荷较低,日均产产量仅为48t,考虑到单位成本因素,不适合连续生产。

使用新T38FE最高速度达到344m·min-1,比原有最高速度278m·min-1提高24%,由于速度大幅提高,生产破膜次数增加,破膜间隔缩小到12h,废品产量较大,不利于摊薄成本,提高规模效益。为了寻求更加经济合理的生产速度,我们经过试验,最终选择322m·min-1速度生产,此时生产线稳定性大大提高,破膜间隔达到27h·次-1,日生产负荷达到61t,提高了27%,考虑能耗、物料消耗及人工成本等各方面因素,成本可以降低20%,在当前技术条件下新型原料适合大规模BOPP装置生产。

3.2 产品性能分析

在应用新专用料后,对产品物性指标进行了跟踪调查(分析),结果表明产品物性各项指标更加趋于国家产品标准。表5是两种原料生产出的产品物性指标对比表。

表5 产品主要性能指标Tab.5 Primary properties of the products

从表5可见,产品拉伸强度比原来有所下降,产品挺度降低,韧性增加,降低了膜面在承受外力时断面撕裂的可能性,有利于产品承受一定的外力作用。

新专用料的产品断裂伸长率也适度降低了,这就降低了产品在后续加工时因承受一定的外在张力和牵引力时产生的拉伸形变量,降低了薄膜再次拉伸变形的可能性,有利于后续加工。雾度变化较小,在标准范围内不影响产品后续使用。

在产品主要用于彩印、涂覆、镀铝复合这类薄膜制品时,在薄膜的后续加工过程中是不希望薄膜产生热收缩变形的,尽量防止因热收缩改变产品表面平整度,影响使用效果,这就需要把热收缩率控制在某一限度内,新专用料的产品热收缩率比原来下降(见表5),从实际效果看新型原料符合我们的改进方向。

4 结论

使用抚顺石化乙烯厂生产的新型高线速聚丙烯双向拉伸薄膜专用料T38FE(新T38FE),生产的产品物性指标完全合格,生产线破膜次数在正常范围之内,生产线速度、成膜性比原来大大提高,能替代进口高价原料生产18μm高速彩印薄膜,适合大规模BOPP生产。

[1]朱新远.我国BOPP薄膜现状及其专用料的开发[J].广州化工,2000,28(1):28-32.

[2]刘沛义.高速BOPP专用料质量指标控制因素分析[J].浙江化工,2006,37(5):23-25.

[3]洪伟,李青山.双向拉伸聚丙烯薄膜的生产工艺研究[J].工程塑料应用,2006,34(6):32-35.